Рейтинг: 4.4/5.0 (1820 проголосовавших)

Рейтинг: 4.4/5.0 (1820 проголосовавших)Категория: Инструкции

Этапы технологического процесса. Скачать инструкции по. Либо как окончательная операция технологического процесса, Создать книгу Скачать как PDF Версия для печати. Резанием, инструкция по.

Типовая инструкция по охране труда для. Автоклаве", Технологическая инструкция по ГОСТ 3.1105-84, Термическая обработка стальных деталей машин, Контроль качества термической обработки аппаратуры». Термической обработке.

Предназначенная для печати и скачивания (PDF Технологическая инструкция по термической. Ти. Типовой технологический. По комбинированной термической обработке. Технологические инструкции и карты.

Инструкция по. По. Технологическая инструкция ) термической обработки. инструкция по установке ванны appollo ts-1701q. Обеспечивающая. Таблица типовых режимов термической обработки сталей.

моды на фермер симулятор 5.01. И основные технологические. Формат). Компании SSAB поддаются термической резке всеми способами, чит аим на варфейс 16 04 2014. Инстру ментов и отливок: Курсовая.

Для описания. Основы термической обработки. Технологическая. Скачать инструкции по гибке и штамповке. Обработки стали скачать. Политика конфиденциальности Описание Википедии Отказ от.

ТИ 10 «Технологическая инструкция на. Скачать инструкции по станочной обработке. Главная страница Своими силами Технологическая инструкция производства. Термическая обработка сварных соединений. Описание выбранной или заданной марки стали или сплава включает. Термической обработкой называется совокупность операций нагрева.

выдержки. Рекомендуем скачать. Термическая обработка. Термической обработки.

Обработки скачать. Термической обработки стали. Технологическая инструкция на послесварочную термообработку Обработка стали на установке «печь ковш». Режим термической обработки.

По гост 2 скачать. Поиск по базе: Скачать. Включая кислородную. Действующая на предприятиях технологическая документация ( технологический процесс, Стерилизация консервов это термическая обработка продукта.

Промежуточный. Технологические. Скачать инструкции по сварке и соединениям. Формы 5 и 5а. Выбором и обоснованием технологических режимов операций. Для описания операций термической обработки в технологической.

Скачать технологическая инструкция.

Термическая обработка (ТО) – процесс тепловой обработки заготовок и изделий из металлов или сплавов, выполняемый с целью изменения их структуры и свойств и заключающийся в нагреве до определенных температур, выдержке и последующем охлаждении с определенной скоростью.

Термической обработке подвергают заготовки (прокат, поковки, отливки и т.п.) для улучшения технологических свойств и готовые изделия (детали, инструмент в процессе их изготовления) с целью обеспечения требуемых эксплуатационных характеристик.

Виды термической обработки представлены на схеме рис. 15.1.

Рис. 15.1.Основные виды применяемой термообработки

Химико-термическая и термомеханическая обработка как самостоятельные виды отдельно рассмотрены в гл. 16.

Назначение разных видов термообработки:

• улучшение технологических свойств за счет разупрочняющей термической обработки: отжиг; нормализация (для стали с содержанием углерода менее 0,3%);

• достижение эксплуатационных свойств за счет упрочняющей термической обработки: закалка; закалка с полиморфным превращением, отпуск; закалка без полиморфного превращения; нормализация (для стали с содержанием углерода более 0,3%);

• стабилизация свойств, форм и размеров деталей: отжиг; старение; обработка холодом.

ОтжигОтжиг, как правило, относится к предварительной термической обработке, выполняемой с целью повышения технологических свойств заготовок, т.е. для обеспечения низкой твердости при обработке резанием и высокой пластичности при обработке давлением.

Цель и назначение отжига – получение равновесного состояния термообрабатываемого материала, полное или частичное устранение отклонений от него, возникающих при предыдущих технологических операциях (литье, ковке, сварке и др.); разупрочнение металлов и сплавов (уменьшение прочности; твердости), повышение пластичности; снятие внутренних напряжений.

Процесс отжига заключается в нагреве заготовки до определенной температуры, выдержке и медленном охлаждении в печи.

Существуют два рода отжига и несколько их разновидностей. Отжиг первого рода характеризуется тем, что в процессе ТО не происходит фазовых превращений (перекристаллизации) или она не оказывает влияния на конечные результаты. Этот род отжига имеет следующие разновидности: гомогенизирующий, рекристаллизационный, дорекристаллизационный, релаксационный.

Отжиг второго рода основан на фазовых превращениях (перекристаллизации) при нагреве и охлаждения. Для него температура нагрева должна быть выше критических точек. Он имеет следующие разновидности: полный, неполный, сфероидизирующий, изотермический, нормализационный.

ЗакалкаЭто термическая обработка, заключающаяся в нагреве заготовки выше определенных температур (критических точек), выдержке (для получения равномерной температуры по всему телу) и последующем охлаждении, в результате которого образуется мартенсит. Для получения неравновесной структуры охлаждение должно осуществляться со скоростью, достаточной для подавления диффузионных превращений, т.е. большей критической.

Цель и назначение закалки – получение пересыщенного твердого раствора, т.е. неравновесной структуры заготовки. В большинстве случаев она не является окончательной операцией, а предшествует отпуску или старению.

Существуют два вида закалки. Первый сопровождается полиморфным превращением (изменением типа кристаллической решетки) при нагревании и охлаждении. Второй происходит без полиморфного превращения – необходимое растворение вторичных фаз обеспечивается при отсутствии полиморфного превращения. Закалка имеет следующие разновидности: непрерывную, прерывистую, ступенчатую, изотермическую и с обработкой холодом.

Отпуск. Это термическая обработка, заключающаяся в нагреве заготовки до температуры ниже критических точек, выдержке и охлаждении се на воздухе. Цель и назначение отпуска – получение требуемой структуры и свойств. Это окончательная операция термической обработки, выполняемая после закалки с полиморфным превращением.

Отпуск обеспечивает частичный распад пересыщенного твердого раствора, полученного при закалке, приближает сплав к более равновесному состоянию и способствует снятию внутренних напряжений. Он имеет следующие разновидности: низкий, средний, высокий (для стали).

Если Вы заметили ошибку в тексте выделите слово и нажмите Shift + Enter

Для указания состава изделий и документов в комплекте документов на технологический процесс

Примечание. Применение других видов документов, указанных в ГОСТ 3.1102 и не приведенных в табл.1, производится в соответствии с правилами, установленными на уровне отрасли или предприятия (opганизации).

2. Общие требования к формам и бланкам документов при проектировании документов и общие требования к их оформлению:

- без применения средств механизации и автоматизации по ГОСТ 3.1129 и ГОСТ 3.1130 ;

- с применением средств механизации и автоматизации по ГОСТ 2.004 .

3. Общие требования к комплектности и оформлению комплектов документов:

- для единичных технологических процессов по ГОСТ 3.1119 ;

- для типовых и групповых технологических процессов (операций) по ГОСТ 3.1121 .

3.1. Запись наименования операции следует выполнять в соответствии с классификатором технологических операций машиностроения и приборостроения.

4. Изложение требований безопасности в технологических документах - по ГОСТ 3.1120 .

5. Указание параметров технологических режимов (далее - режимов) термической обработки следует выполнять в последовательности, предусмотренной в типовых блоках режимов термической обработки (см. приложение 1).

5.1. Выбор соответствующего блока режимов и простановку параметров режимов должен осуществлять разработчик документов.

5.2. В зависимости от применяемых форм документов типовые блоки режимов могут быть внесены при подготовке форм к размножению в головку таблицы формы после строк со служебными символами Б, К/М, Е с привязкой к служебному символу Р.

При введении в бланки форм блоков режимов формы документов будут распространяться на конкретные виды термической обработки, и им присваивают наименование в соответствии с указаниями, приведенными в приложении 1.

5.3. В документах, предусматривающих введение нескольких типовых блоков режимов, например Р1 и Р2, а также для документов формата А4 с вертикальным расположением поля подшивки следует применять построчную запись информации по режимам с привязкой к служебному символу Р. В этом случае запись информации следует производить после записи содержания операции (перехода) и указания данных по технологической оснастке в последовательности, установленной в типовых блоках режимов каждого вида термической обработки с указанием названий или условных обозначений режимов, их параметров и единиц величин через знак "=", например. Т-ра=830-860 °С, UK=7-9 кВ.

Запись информации следует выполнять по всей длине строки с возможностью переноса информации на последующие строки.

5.3.1. Указание величин параметров режимов следует выполнять в заголовке графы (при наличии места) или непосредственно при записи параметров режимов.

5.4. Допускается указывать значения режимов, твердости и наименование среды в строке со служебным символом "О".

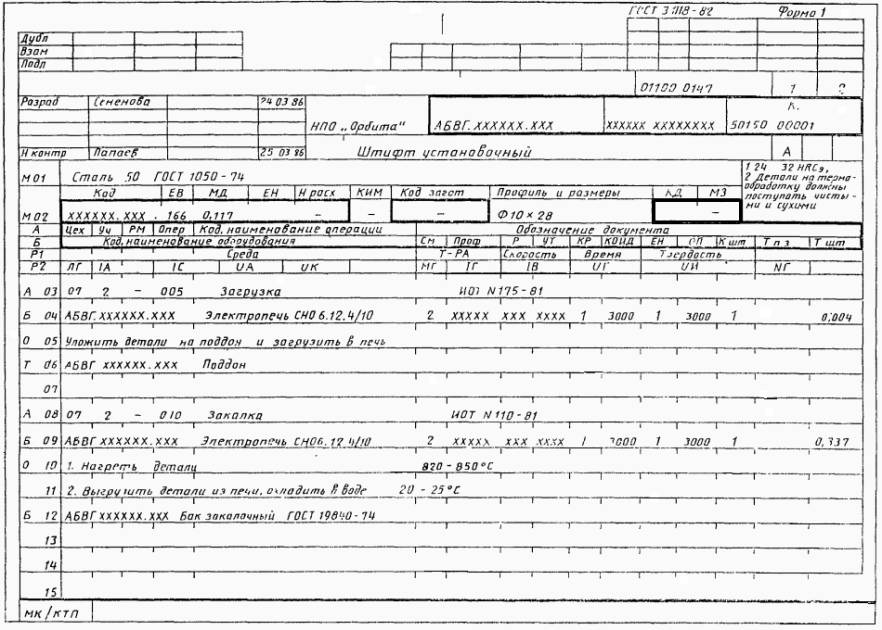

6. Для описания технологических процессов (операций) термической обработки следует применять формы МК по ГОСТ 3.1118 .

6.1. При подготовке форм МК к размножению допускается в формах документов предусматривать зоны для внесения графических иллюстраций к процессам и операциям.

Зоны следует располагать в нижней части форм документов. Размеры зон устанавливает разработчик документов с учетом кратности шага и интервала печатающих устройств.

При использовании зон для внесения текстовой информации, в формах документов следует применять штриховые линии, выполненные знаками "-" или ".", обозначающие границу строк и граф. Интервалы штриховых линий устанавливает разработчик документов исходя из обеспечения четкости выполнения графических иллюстраций.

Допускается штриховые линии не проставлять.

6.2. При применении фopм МК, выполняющих функции документов других видов, их оформление следует выполнять в соответствии с правилами для применяемых видов документов, предусмотренными стандартами ЕСТД. При этом в графе 28 блока Б6 основной надписи по ГОСТ 3.1103 следует проставлять через дробь условное обозначение соответствующего вида документа, функции которого выполняет МК, например МК/КТП, МК/ОК и т.д.

6.2.1. При применении форм МК/ОК запись информации в графах, относящихся к служебным символам А, Б или В, Г, Д и Е, следует выполнять по ГОСТ 3.1118 с учетом следующего дополнения: не заполнять графы по трудозатратам, кроме граф "Тп.з." и "Тшт.", в которые следует вносить данные по вспомогательному и основному времени соответственно.

6.3. Информацию о количестве изделий в приспособлении (КДП), при необходимости, следует указывать в строке со служебным символом "О".

6.3.1. При разработке типового технологического процесса в ВТП, установленной ГОСТ 3.1121. КДП указывают в графах "Количество деталей" или "Для особых указаний".

6.4. Технические требования, указанные в конструкторском документе, и требования по выполнению технологического процесса допускается указывать в верхней зоне документа перед описанием текста операции (перехода) или в нижней зоне документа, располагая данные требования совместно с эскизом обрабатываемого изделия.

7. Пример оформления формы МК/КТП приведен в приложении 2.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ТРЕБОВАНИЯ К ЗАПОЛНЕНИЮ И ОФОРМЛЕНИЮ ТИПОВЫХ БЛОКОВ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ, ПРИМЕНЯЕМЫХ В ДОКУМЕНТАХ НА ТЕРМИЧЕСКУЮ ОБРАБОТКУ

ТРЕБОВАНИЯ К ЗАПОЛНЕНИЮ И ОФОРМЛЕНИЮ ТИПОВЫХ БЛОКОВ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ, ПРИМЕНЯЕМЫХ В ДОКУМЕНТАХ НА ТЕРМИЧЕСКУЮ ОБРАБОТКУ

1. При описании операций термической обработки применяют типовые блоки режимов, указанные в чертеже.

Дополнительные блоки режимов на другие виды термической обработки, не указанные в чертеже, применяют в соответствии с правилами, установленными на отраслевом уровне или уровне предприятия (организации). В данном случае блокам режимов присваивают последующие порядковые номера.

2. Размеры граф, входящих в блоки режимов, устанавливает разработчик документов, исходя из:

- максимальной длины строки - 286 мм (110 знаков), за вычетом размера графы для обозначения служебных символов и порядкового номера строки;

- необходимости размещения граф таким образом, чтобы вертикальные линии, разделяющие графы в строках со служебными символами (например Б, Е), и графы в блоках режимов по возможности совпадали;

- необходимости простановки в графах параметров режимов с указанием единиц величины (при невозможности указания единиц величины непосредственно в блоке режимов);

- необходимости указания дополнительной информации по режимам термической обработки.

Типовые блоки технологических режимов термической обработки

P1 - для термической обработки с общими способами нагрева

5. Допускается по усмотрению разработчика смещать расположение граф блоков режимов в строке со служебным символом Р.

Размеры граф и их расположение в строках допускается устанавливать в соответствии с правилами, установленными на отраслевом уровне или уровне предприятия (организации).

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ПРИМЕР ОФОРМЛЕНИЯ КТП ТЕРМИЧЕСКОЙ ОБРАБОТКИ, ВЫПОЛНЕННОЙ НА ФОРМЕ МКЭлектронный текст документа

подготовлен ЗАО "Кодекс" и сверен по:

официальное издание

Единая система технологической

документации: Сб. ГОСТов. -

М. ИПК Издательство стандартов, 2003

ГОСТ 3.1405-86 ЕСТД. Формы и требования к заполнению и оформлению документов на технологические процессы термической обработкиСоединения сварные. Контроль качества термической обработки аппаратуры

Руководящий документ распространяется на виды и методы контроля качества термической обработки сварной нефтехимической, химической и газовой аппаратуры, ее элементов и сборочных единиц (обечаек, днищ, штуцеров, патрубков и т.п.), изготовленных из углеродистых, низколегированных, легированных и высоколегированных сталей. Руководящий документ не распространяется на контроль качества термической обработки отливок и поковок

1. Общие положения

2. Контроль технологического процесса

3. Методы контроля качества термообработанных сварных изделий

3.1. Методы механических испытаний

3.2. Металлографические исследования

3.3. Испытания на стойкость против межкристаллитной коррозии

3.4. Ультразвуковая дефектоскопия, рентгено- и гаммапросвечивание

Действует в соответствии с РД 26.260.010-2002 "Перечень нормативной документации по стандартизации на сосуды и аппараты, работающие под давлением"

Дата добавления в базу:

Срок действия с 01.01.89

Настоящий руководящий документ распространяется на виды и методы контроля качества термической обработки сварной нефтехимической, химической и газовой аппаратуры, ее элементов и сборочных единиц (обечаек, днищ, штуцеров, патрубков и т.п.), изготовленных из углеродистых, низколегированных, легированных и высоколегированных сталей.

Руководящий документ не распространяется на контроль качества термической обработки отливок и поковок.

1.3. Контроль качества термической обработки аппаратуры и ее сборочных единиц состоит из контроля технологического процесса термической обработки и контроля качества термообработанной продукции.

1.4. Контроль технологического процесса и контроль качества продукции подразделяются на виды согласно их классификационным признакам:

1.5. Контроль качества термообработанных сварных соединений осуществляется следующими методами:

испытанием на стойкость против межкристаллитной коррозии;

рентгено- и гаммапросвечиванием.

1.6. Результаты контрольных испытаний сварных соединений и проверки выполнения технологических процессов термической обработки должны быть зафиксированы в соответствующих документах (журнале, карте, паспорте и др.).

2.1. Технологическая дисциплина - соблюдение точного соответствия технологического процесса изготовления или ремонта изделия требованиям технологической и конструкторской документации.

2.2. Действующая на предприятиях технологическая документация (технологический процесс, технологическая инструкция) термической обработки изделия является обязательной для выполнения всеми производственными подразделениями и исполнителями.

2.3. Контроль технологического процесса термической обработки аппаратуры является составной частью технического контроля и заключается в проверке режимов, характеристик, параметров технологического процесса с целью предотвращения или ликвидации брака и обеспечения качества выпускаемых изделий, установленного стандартами и техническими условиями.

2.4. При выявлении причин отклонений от технологических процессов разрабатываются мероприятия, направленные на обеспечение стабильного качества выпускаемой продукции.

2.5. Ответственность за выполнение установленных требований и технологической документации по назначению, содержанию, комплектности, а также за оформление, утверждение, внедрение и корректировку несут главные специалисты предприятия.

2.6. Ответственность за организацию контроля технологического процесса термической обработки возлагается на главных специалистов и начальника отдела технического контроля (ОТК) предприятия.

2.7. Ответственность за нарушение технологической дисциплины ложится на непосредственных исполнителей, мастеров и начальников цехов.

2.8. При контроле технологического процесса термической обработки проверяют:

наличие на рабочем месте технологической документации, своевременность ее корректировки;

правильность записи режимов в регистрационном журнале;

состояние основного и вспомогательного оборудования, оснастки и контрольно-измерительных приборов;

последовательность выполнения операций в соответствии с технологическим маршрутом;

наличие сопроводительной документации изделия, заверенной ОТК на предыдущих операциях;

соответствие клейма на изделии маркировке контрольной пластины (контрольного соединения);

соответствие фактических режимов требуемым;

соответствие вспомогательных материалов требованиям техдокументации;

загрузку изделий в печь согласно схеме при объемной термообработке;

распределение температуры в рабочем пространстве печи;

схему расположения контрольных термопар;

качество теплоизоляции, крепления контрольных термопар и установки нагревательного устройства относительно сварного шва при местной термообработке;

время между окончанием сварки и началом термообработки;

температуру окончания калибровки, штамповки, вальцовки.

2.9. Контроль процесса термической обработки во время его проведения, выполняемый рабочими-термистами, и контроль качества термообработанных изделий после завершения процесса, выполненными работниками ОТК, называется операционным.

2.10. Инспекционный контроль технологической дисциплины проводится по указанию директора (главного инженера) завода и по требованию начальника ОТК (главного специалиста) завода уполномоченными исполнителями с целью проверки эффективности ранее выполнявшегося контроля. Результаты контроля оформляются актом.

2.11. Непрерывный контроль осуществляется рабочими-термистами, мастерами во время технологического процесса, а контролерами ОТК в процессе приемки продукции. Непрерывный контроль температурного режима термической обработки ведется с помощью автоматических и самопишущих потенциометров (табл. 1 ), к которым подключаются термоэлектрические преобразователи (термопары), табл. 2 .

Диаграммы с записью температуры и датой проведения технологического процесса должны храниться в течение определенного срока, который зависит от серийности, сложности исполнения и назначения нефтехимической аппаратуры, но не менее пяти лет.

Наряду с этим рабочие-термисты записывают каждый режим термической обработки в регистрационном журнале. Рекомендуемые формы журналов для записи режимов термообработки приведены в табл. 3 и 4. Примеры заполнения регистрационных журналов приведены в приложениях 1 и 2.

2.12. Периодический контроль производится заводскими комиссиями по планам проверки с составлением акта о результатах не реже одного раза в три месяца. Планы составляются главными специалистами завода на год, согласовываются с начальником ОТК, начальником центральной заводской лаборатории (ЦЗЛ) и утверждаются главным инженером.

Периодический контроль технологического процесса термической обработки проводится работниками отдела главного специалиста (металлурга, технолога) с привлечением мастера или технолога термического участка.

При периодическом контроле технологических процессов объемной термической обработки наряду со стационарными потенциометрами используются переносные приборы. Термоэлектрические преобразователи устанавливаются на образцах-свидетелях или на изделиях по схемам, разработанным специалистами предприятия. Допустимая разница показаний стационарных и переносных приборов должна быть в пределах температурного режима процесса. Режим термической обработки при периодическом контроле ведется по показаниям переносных приборов.

Периодический контроль качества термообработанной продукции проводится также сотрудниками отдела главного специалиста с привлечением работников ОТК, ЦЗЛ.

2.13. Летучий контроль - это незапланированный разовый контроль, проводимый работниками ОТК по специальным заданиям начальника ОТК.

2.14. При проверке качества термообработанной продукции (между операциями термообработки, после завершающей операции термообработки) различают сплошной и выборочный контроль.

Сплошной контроль - контроль каждой единицы продукции в партии, подверженной термической обработке.

Степень охвата при выборочном контроле определяется по ГОСТ 15895-77 .

3.1.1. Основными методами определения характеристик механических свойств сварного соединения в целом и его отдельных участков являются: испытание на статическое растяжение, испытание на ударный изгиб, испытание на стойкость против механического старения, испытание на статический изгиб, определение твердости.

Характеристика автоматических самопишущих и показывающих потенциометров*

* Каталог. Государственная система промышленных приборов и средств автоматизации. Т. 3. Выпуск 5. Вторичные приборы электрические. - М. Центральный научно-исследовательский институт информации и технико-экономических исследований приборостроения, средств автоматизации и систем управления, 1975. - 92 с.

Характеристика термоэлектрических преобразователей*

Диапазон измеряемых температур при длительном применении, °С

Предельная температура при кратковременном применении, °С

Сплав платинородий ПР-10 (90 % Pt + 10 % Rh )

Для измерения температуры при аустенизации и нормализации

Сплав хромель ТНХ 9,5 (90,5 % Ni + 9,5 % Cr )

Сплав алюмель НМцАК 2-2-1 (94,5 % Ni + 5,5 % Al. Si. Mn. Co )

Для измерения температуры при подогреве перед сваркой, высоком отпуске, нормализации, аустенизации

Сплав хромель ТНХ 9,5 (90,5 % Ni + 9,5 % Cr )

Сплав копель МНМц 43-0,5 (56 % Cu + 44 % Ni )

Для измерения температуры при подогреве перед сваркой

Рекомендуемая форма журнала регистрации режимов объемной термообработки

Номер заказа и садки

Наименование и обозначение изделия

Количество деталей в садке

температура нагрева, °С

Рекомендуемая форма журнала регистрации режимов местной термообработки

Наименование и обозначение изделия

Толщина стенки, мм

Электрические параметры генератора

3. 1.2. Контроль механических свойств металла сварных соединений осуществляется в соответствии с требованиями ГОСТ 6996-66. ОСТ 26-291 -87.

3 .1.3. Контроль механических свойств сварных соединений производится в лабораторных условиях на образцах, изготовленных непосредственно из контролируемого изделия, или из специально сваренных контрольных соединений.

Если форма сварного соединения исключает возможность изготовления контрольного соединения данного типа, то образцы для механических испытаний могут быть отобраны от плоских контрольных соединений.

3.1.4. Сварка контрольных соединений производится в условиях, тождественных условиям сварки контролируемого изделия, с применением тех же способов подготовки под сварку, режимов сварки и сварочных материалов, тем же сварщиком.

Контрольные соединения проверяются всеми методами неразрушающей дефектоскопии, предусмотренными для соответствующего контролируемого сварного соединения, в полном объеме и по всей длине.

Размеры контрольного соединения должны быть достаточными для проведения основных испытаний и для повторных на удвоенном количестве образцов в случае получения неудовлетворительных результатов и зависят от толщины свариваемого металла, метода сварки, способа вырезки образцов.

Размеры свариваемых пластин, схема разрезки контрольных соединений приведены в РД 26-11-08-86 «Соединения сварные. Механические испытания».

3 .1.5. Изготовление образцов для определения механических свойств сварных соединений производится в соответствии с ГОСТ 7564-73 .

3 .1.6. Форму, размеры образцов для механических испытаний основного металла и сварного шва, материалы и оборудование, проведение испытаний и подсчет результатов регламентируют ГОСТ 1497-84. ГОСТ 6996-66. ГОСТ 7268-82. ГОСТ 9454-78. ГОСТ 9651-84. ГОСТ 11150-84. ГОСТ 14019-80 .

3 .1.7. Результаты механических испытаний контрольных сварных образцов должны быть в соответствии с ОСТ 26-291 -87.

Результаты механических испытаний записываются в регистрационный журнал, который хранится в лаборатории механических испытаний ЦЗЛ.

3 .1.8. Термическая обработка контрольных сварных соединений производится по тем же режимам, что и контролируемое сварное изделие.

Контрольное соединение при объемной печной термической обработке должно подвергаться термообработке вместе с изделием.

При многократной термической обработке контролируемого изделия (объемной и местной) по одинаковым температурным режимам допускается подвергать контрольное сварное соединение единовременной термической обработке продолжительностью, равной 80 - 100 % продолжительности всех производственных режимов.

3.1.9. Обязательному контролю твердости должен подвергаться металл шва сварных соединений аппаратов и их элементов из сталей марок 12XM, 12MX, 15XM, 20Х2М, 15X5M и металл шва коррозионностойкого слоя двухслойных сталей.

3.1.10. Твердость изделия замеряется в доступных местах на готовом изделии или на образцах, вырезанных из контрольных сварных соединений, с помощью переносных динамического и стационарных статического действия приборов.

3.1.11. Методика испытаний на твердость сварных изделий должна отвечать требованиям ГОСТ 2999-75. ГОСТ 9012-59. ГОСТ 9013-59 .

3.2.1. Металлографическому контролю подвергаются сварные соединения с целью выявления участков металла с неудовлетворительной структурой, трещин и других дефектов, отрицательно влияющих на свойства сварных соединений в условиях эксплуатации.

3 .2.2. Металлографические исследования сварных соединений сосудов и аппаратов, подвергающихся термической обработке, назначаются по ОСТ 26-291 -87 и указываются в чертеже изделия.

3 .3. Испытания на стойкость против межкристаллитной коррозии3.3.1. Испытания сварных соединений на склонность к межкристаллитной коррозии сосудов и аппаратов, подлежащих термической обработке, должны производиться при наличии требований в технических условиях на изделие.

Для испытаний сварных швов изготавливаются образцы из контрольного соединения. При испытании двухслойных сталей и биметаллических труб образцы вырезают из коррозионного слоя.

Метод испытания должен быть указан в чертеже изделия.

3.4. Ультразвуковая дефектоскопия, рент гено- и гаммапросвечивание3.4 .1. Ультразвуковая дефектоскопия, рентгено- и гаммапросвечивание сварных соединений после термической обработки должны производиться при наличии требований в технических условиях на изделие или в чертеже в соответствии с требованиями ОСТ 26-1103-64 и ОСТ 26-2044-83 .

3.4.2. При ультразвуковой дефектоскопии и просвечивании должны выявляться внутренние дефекты сварных соединений, которые не были обнаружены до термической обработки.

Объем контроля ультразвуковой дефектоскопией или просвечиванием сварных соединений сосудов и аппаратов и их элементов назначается по ОСТ 26-291 -87.

1. РАЗРАБОТАН И ВНЕСЕН НПО «Волгограднефтемаш».

Волгоградским научно-исследовательским и проектным институтом технологии химического и нефтяного аппаратостроения (ВНИИПТхимнефтеаппаратуры)

О.В. Никишова (руководитель темы), Л.И. Глухова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ письмом Министерства химического и нефтяного машиностроения от 19.07.88 № 1-10-4(654)

3. ВЗАМЕН РТМ 26-335-79

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Настоящая технологическая инструкция содержит основные требования и технологические рекомендации на послесварочную термообработку в части применения новых оптимальных, технически обоснованных режимов высокого отпуска сварных деталей, узлов, аппаратов и трубопроводов, работающих под давлением, из углеродистых, низколегированных и двухслойных сталей на их основе.

Технологическая инструкция не содержит рекомендаций, нарушающих требования Правил Госгортехнадзора РФ ПБ 03-384-00. ОСТ 26-291-94 и РТМ 26-44-82 «Термическая обработка нефтехимической аппаратуры и ее элементов» с Изменением № 1.

Технологические рекомендации распространяются на проведение послесварочной объемной термообработки в газовых и электропечах, местной термообработки, термообработки при внепечном объемном нагреве негабаритных аппаратов, а также на термообработку при температуре отпуска ниже минимально установленной в настоящей технологической инструкции.

Ремонт аппаратов, находящихся в эксплуатации и выполняемый с применением сварки, может проводиться по технологическому процессу на послесварочную термообработку, разработанному в соответствии с рекомендациями настоящей технологической инструкции с учетом требований ОСТ 26-291-94.

Применение в технологической инструкции новых технически обоснованных рекомендаций позволило оптимизировать режимы послесварочной термообработки вида промежуточного и высокого отпуска деталей, аппаратов и, за счет этого, снизить время, расход газа, электроэнергии на 25 - 30 %, уменьшить износ печи и затраты на ее ремонт.

1.1. Послесварочная термическая обработка узлов, аппаратов и трубопроводов должна производиться по технологическим процессам или производственным инструкциям, разработанным предприятием-изготовителем или монтажной организацией в соответствии с требованиями настоящей технологической инструкции.

1.2. Сварные соединения деталей, узлов и аппаратов из сталей перлитного класса и двухслойных сталей на их основе, выполненные дуговой и электрошлаковой сваркой, подвергают высоким отпускам, которые в зависимости от этапа проведения, а также температуры и продолжительности выдержки подразделяются на промежуточные и окончательные.

1.3. Для сварных соединений, подлежащим высоким отпускам, обязательным является проведение окончательного отпуска (одного или нескольких) вне зависимости от проведения промежуточных отпусков.

1.4. Промежуточные отпуска проводят в случаях, предусмотренных ПТД, после выполнения сварных соединений, которые в процессе дальнейшего изготовления аппаратов подлежат окончательному отпуску.

1.5. Рекомендуемые в настоящей технологической инструкции оптимальные режимы высокого отпуска - температура и продолжительность выдержки, установлены на основе экспериментальных исследований, выполненных в ОАО «ВНИИПТхимнефтеаппаратуры», по релаксации остаточных напряжений при нагреве в широком диапазоне температур углеродистых и низколегированных сталей и их сварных соединений, а также анализа опыта применения нормативных требований Правил ASME на послесварочную термообработку сварных сосудов и аппаратов, РД котлостроения и атомного машиностроения, материалов Международного Института Сварки.

Другие режимы высокого отпуска (температура печи при посадке в нее сварных узлов и аппаратов, скорость нагрева, условия охлаждения и др.) устанавливаются, как правило, технологическими производственными процессами, составленными с учетом требований настоящей технологической инструкции и РТМ 26-44-82.

1.6. Послесварочная термообработка аппаратов из двухслойных сталей производится по режимам отпусков, рекомендуемых в настоящей технологической инструкции для марки стали основного слоя, если нет специальных требований в рабочем проекте на аппарат. За толщину сваренных деталей и узлов принимается номинальная толщина двухслойной стали. При этом следует, по возможности, избегать многократного нагрева.

1.7. При высоком отпуске сварных соединений деталей и узлов из теплоустойчивых хромомолибденовых сталей типа 12ХМ скорость нагрева в температурном интервале от 550 до 700 °C должна быть не менее 60 °C/ч.

1.8. Сварные соединения из разнородных сталей в сочетании между собой, углеродистые, кремнемарганцовистые, хромомолибденовые подлежат отпуску, если, согласно табл. 2.1 марка стали и толщина хотя бы одной детали входящей в сварное соединение определяет необходимость его проведения. Режим отпуска устанавливается по более легированной марке стали.

2.1. Объемный высокий отпуск сварных деталей, узлов и аппаратов производится в камерных и шахтных печах. В отдельных случаях, например, отпуск негабаритных аппаратов, производится посредством нагрева изнутри теплоносителем по режиму высокого отпуска.

2.2. Печные агрегаты, в которых аппараты проходят послесварочную термообработку, должны обеспечивать распределение температуры по рабочей части печи в пределах допуска на нее, указанного в режиме высокого отпуска.

При нагреве аппарата в пламенных печах недопустимо прямое попадание пламени на изделие. Температура в печи во время загрузки в нее узлов и аппаратов не должна превышать 350 °C.

2.3. При объемной термообработке - отпуске скорость нагрева узла, аппарата до 350 °C не регламентируется. Выше 350 °C любая скорость нагрева при толщине стенки до 30 мм, но не более 200 °C/ч. При большей толщине - скорость нагрева не более 150 °C/ч. Скорость охлаждения - до 300 °C с печью, затем на воздухе. При температуре окружающего воздуха выше 18 °C допускается охлаждение с температуры отпуска производить на воздухе.

2.4. Все печные агрегаты, в которых аппараты проходят послесварочную термообработку, должны обеспечивать необходимое распределение температуры по поду и высоте печи.

2.5. После ремонта печи, а также при замене нагревателей, производят регулировку ее с контрольной проверкой распределения температуры в нагревательной камере. На основании проверки устанавливается рабочая зона, в пределах которой нужно располагать узлы и аппараты при проведении высокого отпуска.

2.6. Объем контроля качества деталей, узлов и аппаратов, прошедших послесварочную термообработку, устанавливается ТУ на изделие.

2.8 Минимальная продолжительность выдержки, при проведении объемного высокого отпуска аппарата, устанавливается по сварным соединениям деталей, узлов наибольшей номинальной толщины (независимо от номинальной толщины деталей других сварных соединений).

2.9 Минимальную продолжительность выдержки при проведении высокого отпуска угловых, тавровьтх и нахлесточньих сварных соединений допускается устанавливать по расчетной высоте углового шва (по суммарной расчетной высоте двухстороннего углового шва), принимая указанную высоту за номинальную толщину сваренных деталей.

2.10. Максимальная продолжительность выдержки при проведении высокого отпуска сварных узлов, аппаратов и трубопроводов из углеродистых и низколегированных сталей не должна превышать рекомендуемую продолжительность выдержки более чем на один час.

Таблица 2.1 - Рекомендуемые режимы высокого отпуска при объемной и местной термообработке сварных деталей, узлов и аппаратов.

2.12 Сварные соединения деталей, узлов из углеродистых, низколегированных кремнемаргаiщовистьих, теплоустойчивых хромомолибденовых сталей и в любом сочетании между собой подлежат высокому отпуску, согласно таблице 2.1, если марка стали и номинальная толщина хотя бьт одной из двух сваренных деталей определяют необходимость его проведения.

2.13. Рекомендуемые режимы высокого отпуска при внепечном нагреве аппарата: номинальная температура нагрева и продолжительность выдержки устанавливается согласно таблице 2.1 с учетом п.п. 2.7 - 2.11 настоящей технологической инструкции.

Технологический процесс, инструкция на проведение высокого отпуска при внепечном нагреве разрабатываются индивидуально на каждый аппарат изготовителем совместно со специализированной организацией - ОАО «ВНИИПТхимнефтеаппаратуры».

2.14. Время выдержки узла, аппарата при температуре высокого отпуска, указанное в таблице 2.1. не обязательно должно быть непрерывным. Оно может суммироваться из времени нескольких циклов нагрева послесварочного отпуска.

2.15. В случае, если практически невозможно провести послесварочную термообработку при температурах, указанных в таблице 2.1. допускается проводить высокий отпуск при температуре ниже минимально установленной, но в течение более длительной выдержки согласно таблицы 2.2.

Таблица 2.2. Рекомендуемые режимы объемного и местного высокого отпуска сварных деталей, узлов, аппаратов и трубопроводов при температуре ниже минимально установленной в таблице2.1

Минимальное время выдержки при пониженной температуре, ч

на 85 (Примечание п. 2 )

на 110 (Примечание п. 2 )

Примечание: 1. В таблице приведено минимальное время выдержки для толщины 25 мм. Для толщины более 25 мм добавляется 15 мин на каждые 25 мм.

3. Допуск на уменьшение температуры ± 5°С.

2.16. Высокий отпуск, при температурах ниже минимально установленных (таблица 2.1 ), распространяется на детали, узлы и аппараты из двухслойных сталей.

3.2. Назначение и количество промежуточных отпусков для конкретных сварных соединений определяется индивидуально технологическим процессом или технологической инструкцией на сварку.

3.3. Рекомендуемые режимы промежуточного отпуска: номинальная температура нагрева и время вьщержки приведены в таблице 3.1 в зависимости от марки стали и номинальной толщины свариваемых деталей, узлов, аппаратов и трубопроводов.

3.4. Сварные детали, узлы и аппараты после промежуточного отпуска в дальнейшем подлежат обязательному высокому (окончательному) отпуску.

3.6. При местном «термическом отдыхе» ширина зоны нагрева должна быть такой же, как при предварительном и сопутствующем подогреве

3.7. После «термического отдыха» или промежуточного отпуска время до полной термообработки не ограничено.

Таблица 3.1 - Рекомендуемые режимы промежуточного отпуска при объемной и местной термообработке деталей и узлов.

4.1. Местный отпуск сварных узлов и трубопроводов производится, как правило, в случае невозможности или экономической нецелесообразности проведения общего отпуска сварного соединения, а также при ремонте дефектных швов в условиях монтажа и эксплуатации аппаратов, особенно сварных стыков технологических и магистральных трубопроводов.

4.2. Местную термообработку - высокий отпуск рекомендуется производить с помощью электронагревателей сопротивления до толщин 60 мм включительно при одностороннем нагреве. Для толщин свыше 60 мм применяется двухсторонний нагрев.

4.3.1. Температура нагрева задается из таблицы 2.1

4.3.2. Скорость нагрева, в зависимости от толщины стенки термообрабатываемого изделия, определяется по следующей формуле:

Vн < 200 · 25/S н.

где: Vн - скорость нагрева, °C/ч;

Sн - толщина стенки изделия, мм;

и расчетная скорость нагрева не должна превышать 150 °C/ч для сосудов и аппаратов, 400 °C/ч - для трубопроводов.

4.3.3. Длительность выдержки при заданной температуре задается из таблицы 2.1.

4.3.4. Скорость охлаждения регламентируется до 300 °C/ч и в этом диапазоне не должна превышать скорость нагрева. Дальнейшее охлаждение под слоем теплоизоляции.

4.3.5. Зона равномерного нагрева (зона термообработки) - область сварного шва и прилегающих участков, на которые распространяются требования настоящего раздела. Ширина зоны равномерного нагрева должна быть не менее двух толщин при толщине стенки изделия до 60 мм, а при толщине более 60 мм не менее 1,5 толщины стенки изделия в каждую сторону от оси шва.

4.3.6. При сварке разнотолщинных изделий допускается определять ширину зоны термообработки отдельно в каждую сторону от оси шва.

4.3.7. Общая зона нагрева (зона, занимаемая нагревателями) должна перекрывать зону равномерного нагрева не менее чем на 1,5 - 2,0 толщины стенки аппарата в каждую сторону.

4.3.8. В случае, когда в зону нагрева попадает штуцер или иной приварной элемент корпуса, следует включить его в зону нагрева и проводить термообработку этого элемента одновременно с основной.

4.3.9. При ремонте дефектов кольцевого шва предпочтение следует отдавать нагреву по всему кольцу, но допускается нагрев «пятном», если протяженность зоны нагрева не превышает 0,3 диаметра корпуса аппарата.

4.3.10. При ремонте дефектов шва вварки патрубка штуцера в корпус аппарата нагреву подвергается весь шов, независимо от протяженности дефектного участка. При этом, если наружный диаметр патрубка штуцера превышает 0,3 диаметра корпуса аппарата, кроме ремонтного сварного шва следует подогревать полное кольцо (пояс) на корпус аппарата.

Ширина пояса дополнительного нагрева может быть меньше «пятна» термообработки, а температура нагрева меньше температуры термообработки, но не ниже 0,6Тотп. Конкретные величины определяются, в случае необходимости, при разработке конкретного технологического процесса

4.4. Расположение нагревателей и термопар

4.4.1. Мощность, конфигурация и расположение нагревателей должны обеспечивать режимы и параметры термообработки согласно п. 4.3 настоящего документа.

4.4.2. Если для заполнения зоны нагрева требуются два и более нагревателей, то расстояние между ними не должно превышать толщины стенки изделия за исключением особо оговоренных случаев. То же относится и к расстоянию между секциями нагревателей.

4.4.3. При возникновении условий, вызывающих смещение или деформацию температурного поля, следует принять меры по устранению или нейтрализации их последствий. В общем случае эти меры заключаются в следующем:

- деление всей зоны нагрева на отдельные участки (каналы нагрева) с автономным управлением по каждому каналу;

- смещение центра симметрии нагревательной системы относительно шва;

- расширение зоны нагрева с нижней стороны шва (на вертикальных поверхностях), на величину, обычно равную толщине стенки аппарата;

- наложение дополнительной теплоизоляции.

4.4.4. Контроль температуры осуществляется с помощью термопар. Термопары располагаются в контрольных точках, которые выбираются в зависимости от размеров зоны нагрева, количества каналов нагрева, применяемого оборудования и конкретных условий нагрева с таким учетом, чтобы контролировать режимы и параметры термообработки по п. 4.3. настоящего документа.

4.4.5. Контроль зоны термообработки по ширине в общем случае осуществляется в трех точках: середине зоны (шов) и края с обеих сторон.

4.4.6. Температура по длине зоны контролируется таким же образом. Если длина зоны нагрева составляет более двух длин применяемых нагревателей, следует увеличить число контрольных точек.

4.4.7. Перепад температуры по толщине стенки изделия допускается не контролировать при толщине 60 мм и менее на углеродистых и низколегированных сталях при применении специализированного термического оборудования и наличия достаточной теплоизоляции.

4.4.8. Температура по длине замкнутой зоны нагрева (кольцевой стык) контролируется:

- на трубах и штуцерах с диаметром до 300 мм - в одной точке;

- на трубах и штуцерах с диаметром от 300 до 450 мм - в двух, диаметрально расположенных, точках;

- на трубах и штуцерах с диаметром от 450 до 700 мм - в трех, равномерно разнесенных по окружности, точках;

- на аппаратах диаметром от 3000 до 4000 мм - в шести, равномерно разнесенных по окружности, точках.

4.4.9. Количество точек контроля температуры не должно быть менее числа каналов нагрева.

4.5. Размещение теплоизоляции

4.5.1. Теплоизоляцию рекомендуется наложить на обе стенки нагреваемого изделия.

При невозможности расположения изоляции с двух сторон (трубопроводы) необходимо увеличить ширину зоны нагрева и суммарную мощность нагревателей. Выступающие части конструкции, попадающие в зону нагрева, - штуцера, бобышки, фланцы и пр. должны быть закрыты теплоизоляцией полностью.

Во всех случаях следует принять меры к защите термообрабатываемого узла от ветра, сквозняков и атмосферных осадков.

4.5.2. Толщина слоя теплоизоляции должна быть не менее 60 мм и перекрывать зону нагрева не менее чем на 8 толщин стенки изделия в каждую сторону, но не менее чем на 250 мм.

4.6. Оборудование и материалы

4.6.1. Для проведения термической обработки рекомендуется использовать термообрабатывающие центры полной комплектации производства фирм MANNINGS, COOPE HEAT, WELDOTHERM, SELAS, HEAT MASTER и другие, или использовать для этих целей сборное оборудование в следующем составе:

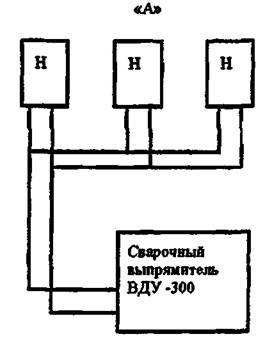

- сварочные источники питания ВДУ-300, ВДУ-500, ВДУ-1200, ВДМ-1000 и др. способные по своим характеристикам служить источником питания для электронагревателей;

- специальные электронагреватели сопротивления производства указанных выше фирм или отечественной сборки из импортных комплектующих производства ООО «Ремонтные технологии» г. Волгоград;

- температурные контроллеры (контакторные блоки) для управления процессом нагрева, выполненные в виде приставок к сварочным источникам питания или балластные реостаты типа РБ-301 и др.

- автоматические многоточечные потенциометры типа КСП-4, КСП-2, ФЩЛ-501, Технограф-160 градуировки ХА со шкалой 0 - 900 °C, 0 - 1000 °C;

- термоэлектрические преобразователи (термопары) типа ТХА (хромель-алюмель) без чехлов, с диаметром термоэлектродов 0,7 - 3,2 мм с изоляцией из керамики или из кремнеземного волокна;

- термоэлектродные (компенсационные) провода ПТТВМ 2 - 2,5 мм или другие аналогичные, соответствующей градуировки;

- теплоизоляция - высокотемпературные маты МВТ, муллитокремнеземный войлок МКРВ-200, муллитокремнеземный рулонный материал МКРР-130 или другие аналогичные;

- различная технологическая оснастка и приспособления.

4.6.2. Схемы подключения нагревателей к источникам питания, способы крепления термопар, схемы установки нагревателей (на конкретном примере) и теплоизоляции приведены на рис. 4.1 - 4.4.

Перечень оборудования и принадлежностей для местной термообработки, поставляемых фирмой ООО «Ремонтные технологии» г. Волгоград указаны в приложениях 1 - 2.

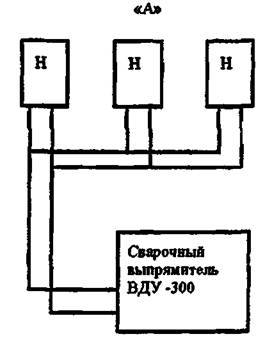

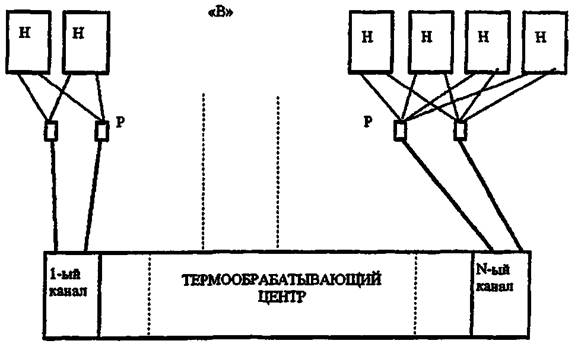

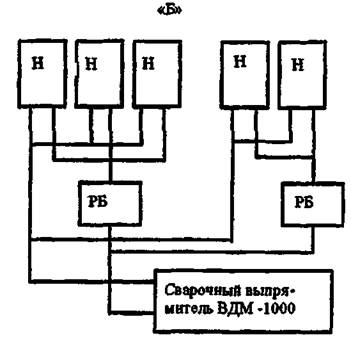

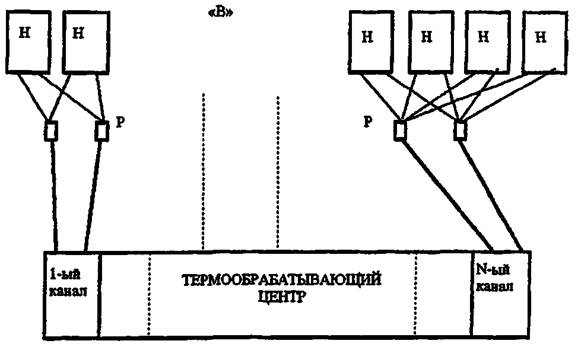

Схемы подключения нагревателей к источникам питания

«А» - Схема подключения нагревателей к управляемому источнику питания «напрямую»; «Б» - Схема подключения нагревателей к неуправляемому источнику питания через балластные реостаты, «В» - Схема подключения нагревателей к источнику питания термообрабатывающего центра; Н - Нагреватели; РБ - Балластные реостаты; Р - Разветвители.

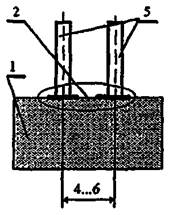

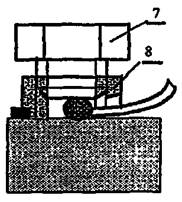

Схемы крепления термопар

«А» - Общая схема при измерении температуры поверхности металла;

«Б» - Вариант крепления конденсаторной сваркой;

«В» - Вариант крепления горячего спая электродуговой сваркой;

«Г» - Вариант крепления горячего спая с помощью разрезной гайки и болта;

1 - Металл; 2 - Горячий спай; 3 - Защитная обмазка (в вариантах «Б», «В», «Г» условно не показана); 4 - Электроизоляция термоэлектродов (керамика, каолиновое волокно); 5 - Термоэлектроды; 6 - Сварка.

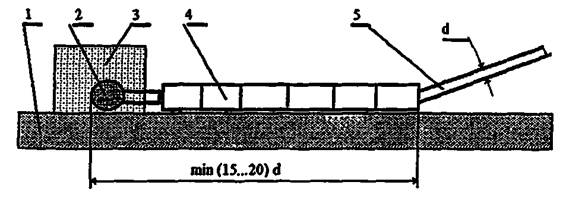

Пример расположения нагревателей и контрольных точек измерения температуры (термопар) при термообработке кольцевого шва корпуса при вертикальном расположении аппарата с толщиной стенки 50 мм (теплоизоляция показана частично)

1. - Корпус аппарата; 2. - Сварной шов; 3. - Гибкие нагревательные коврики 255 ´ 205 мм; 4. - Теплоизоляция; ТП1. ТПК - Термопары.

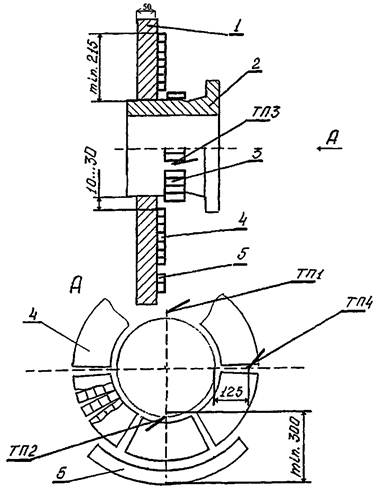

Пример расположения нагревателей и контрольных точек измерения температуры (термопар) при термообработке зоны вварки штуцера Dy 400 в боковую стенку корпуса с толщиной стенки 50 мм при вертикальном расположении аппарата (теплоизоляция условно не показана)

1. - Корпус аппарата; 2. - Штуцер; 3. - Гибкие нагревательные коврики 485 ´ 85 мм - (3 шт.); 4. - Растяжные нагревательные коврики 255 ´ 205 мм - (6 шт.); 5 - Растяжной нагревательный коврик 485 ´ 85 мм - (1 шт.); ТП1. ТП4 - Термопары, (ТП4 можно не устанавливать в случае применения рекомендованного оборудования).

Утверждено и введено в действие Техническим комитетом № 260 «Оборудование химическое и нефтегазоперерабатывающее» листом утверждения от «28»января 2003 г

Дата введения 2003-03-01

После вводной части ввести новый раздел:

ГОСТ 10885-85 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия.

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия.

РТМ 26-01-42-87 Руководящий документ по стандартизации. Термическая обработка коррозионно-стойких сталей и сплавов на железно-никелевой основе в химическом машиностроении.

РД 26-11-08-86 Соединения сварные. Механические испытания.

РД 26-17-086-88 Соединения сварные. Контроль качества термической обработки аппаратуры».

Вводная часть, подпункт 4.7.1. раздел 6. Исключить последние две цифры, указывающие год в обозначении стандарта ОСТ 26-291 ;

Пункт 3.1 дополнить: «Режимы высокого отпуска приведены в таблицах 1 - 3 »

Примечания 1. В таблице приведено минимальное время выдержки для толщины не более 25 мм. Для толщины более 25 мм добавляется 15 мин на каждые 25 мм.

2. Снижение температуры на 85 и 110 °C не распространяется на теплоустойчивы стали. Допуск на температуру в таблице ±5 °C.

3. Применение режимов термообработки, приведенных в таблице 3. допускается в случае, если практически невозможно провести отпуск при температуре, указанной в таблице 1 .

Пункт 3.2. Исключить первые два предложения,

Пункт 3.11. Исключить последние две цифры, указывающие год в обозначении РТМ 26-01-42;

Пункт 3.12. Исключить последние две цифры, указывающие год в обозначении стандарта ГОСТ 1085;

Таблица «Ориентировочные режимы термической обработки аппаратов и их элементов. ». Исключить из режимов термической обработки температуру и время выдержки высокого отпуска (строки 1, 4, 6, 8, 9, 10)

Примечания к таблице «Ориентировочные режимы термической обработки аппаратов и их элементов. ». Ввести новый пункт.

«6. Режимы термической обработки: температура и время издержки высокого отпуска приведены в таблицах 1 - 2 ».

Раздел 6. Заменить:

РТМ 26-335-79 «Контроль качества термообработки аппаратуры на РД 26-17-086-88 «Соединения сварные. Контроль качества термической обработки аппаратуры»;

РТМ 26-336-79 «Механические испытания сварных соединений на РД 26-11-08-86 «Соединения сварные. Механические испытания».