Рейтинг: 4.2/5.0 (1872 проголосовавших)

Рейтинг: 4.2/5.0 (1872 проголосовавших)Категория: Инструкции

ОАО "РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ"

ОБ ЭКСПЛУАТАЦИИ, ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ И МОТОРВАГОННОГО ПОДВИЖНОГО СОСТАВА

В целях обеспечения безопасности движения и установления единого порядка эксплуатации, технического обслуживания и ремонта колесных пар локомотивов и моторвагонного подвижного состава (MBПС):

1. Применять с 1 июля 2006 г. документацию в соответствии с перечнем, приведенным в приложении к настоящему распоряжению.

2. Начальнику Департамента локомотивного хозяйства Кобзеву С.А. начальнику Дирекции по ремонту подвижного состава "Желдорреммаш" Худорожко В.А.:

а) до 1 мая 2006 г. организовать копирование документации, указанной в приложении, передачу копий локомотивным депо, локомотиворемонтным и электровагоноремонтным заводам ОАО "РЖД" и абонентский учет этих копий силами технических архивов ПКБ ЦТ и ПКТБл;

б) совместно с начальником Департамента пассажирских сообщений Никитиным О.А. начальником Дирекции по ремонту пассажирского подвижного состава Николаевым В.И. начальниками железных дорог, директорами локомотиворемонтных и электровагоноремонтных заводов ОАО "РЖД" до 1 июля 2006 г. принять меры по обеспечению документацией рабочих мест, организовать изучение ее причастными работниками, обеспечить разработку комплектов технологической документации применительно к особенностям производства на конкретном локомотиворемонтном, электровагоноремонтном заводе или в локомотивном депо.

3. Установить следующий порядок разработки и использования документации по эксплуатации, техническому обслуживанию и ремонту колесных пар локомотивов и МВПС:

3.1. Нормативные правовые акты, национальные стандарты и стандарты ОАО "РЖД", устанавливающие требования к порядку эксплуатации и техническому обслуживанию колесных пар, используются проектно-конструкторскими филиалами ОАО "РЖД" при разработке эксплуатационных и ремонтных документов, а также технологических инструкций.

В случае, если документацию по эксплуатации, техническому обслуживанию и ремонту колесных пар локомотивов и МВПС по заказу ОАО "РЖД" разрабатывают сторонние организации, в договоре на разработку должно быть указано, что нормативные правовые акты, национальные стандарты и стандарты ОАО "РЖД" должны быть использованы при разработке.

3.2. Основным документом, определяющим технические вопросы эксплуатации, технического обслуживания и ремонта колесных пар локомотивов и МВПС в филиалах и других структурных подразделениях ОАО "РЖД", является руководство КМБШ.667120.001РЭ. Держателем подлинника указанного документа является ПКБ ЦТ.

3.3. При необходимости на основании руководства КМБШ.667120.001РЭ для освидетельствования и ремонта колесных пар отдельных серий локомотивов и МВПС могут разрабатываться руководства по ремонту, ремонтные чертежи и другие ремонтные документы, соответствующие ГОСТ 2.602-95, а также технологические инструкции. Держателями их подлинников являются ПКБ ЦТ и ПКТБл.

Ремонтные документы и технологические инструкции на освидетельствование и ремонт колесных пар локомотивов утверждаются Департаментом локомотивного хозяйства, колесных пар МВПС - Департаментом пассажирских сообщений, колесных пар локомотивов и МВПС - Департаментом локомотивного хозяйства по согласованию с Департаментом пассажирских сообщений. Ремонтные документы и технологические инструкции, которые могут применяться на локомотиворемонтых заводах, подлежат согласованию с дирекцией "Желдорреммаш", на электровагоноремонтных заводах - с дирекцией "Вагонреммаш".

3.4. При эксплуатации и техническом обслуживании колесных пар исполнителями на рабочих местах применяется руководство КМБШ.667120.001РЭ.

3.5. При наличии документов, указанных в пункте 3.3, на рабочих местах при ремонте и освидетельствовании колесных пар применяются указанные документы. В случае отсутствия таких документов на рабочих местах при ремонте колесных пар применяется руководство КМБШ.667120.001РЭ совместно с рабочей конструкторской документацией, применяемой при изготовлении колесных пар конкретных типов.

3.6. Комплекты технологической документации, разрабатываемые для локомотиворемонтных (электровагоноремонтных) заводов и локомотивных депо, должны обеспечивать выполнение требований документации, указанной в пунктах 3.2 и 3.3. Комплекты технологической документации утверждаются главным инженером завода (локомотивного депо).

3.7. Сторонним организациям, выполняющим ремонт колесных пар локомотивов и МВПС по заказам ОАО "РЖД", документация по эксплуатации, техническому обслуживанию и ремонту колесных пар передается из технических архивов ПКБ ЦТ и ПКТБл в виде учтенных копий на договорной основе. В договоре об обеспечении документацией должен быть предусмотрен абонентский учет переданных копий в течение всего срока выполнения работ по ремонту колесных пар локомотивов и МВПС по заказам ОАО "РЖД", а также запрет на передачу документации третьим лицам.

4. Начальнику Департамента локомотивного хозяйства Кобзеву С.А. совместно с причастными подразделениями аппарата управления ОАО "РЖД" до 1 ноября 2006 г. разработать и представить на утверждение в установленном порядке документы, регламентирующие порядок работы по эксплуатации, техническому обслуживанию и ремонту колесных пар локомотивов и моторвагонного подвижного состава, а также должностные обязанности причастных работников.

Вице-президент

ОАО "РЖД"

В.А.Гапанович

Приложение

к распоряжению ОАО "РЖД"

от 24.04.2006 г. N 786р

Перечень

конструкторской и технологической документации по эксплуатации, техническому обслуживанию и ремонту колесных пар локомотивов и моторвагонного подвижного состава

Документ по состоянию на август 2014 г.

В целях обеспечения безопасности движения и установления единого порядка эксплуатации, технического обслуживания и ремонта колесных пар локомотивов и моторвагонного подвижного состава (МВПС):

1. Применять с 1 июля 2006 г. документацию в соответствии с перечнем, приведенным в Приложении к настоящему распоряжению.

2. Начальнику Департамента локомотивного хозяйства Кобзеву С.А. начальнику Дирекции по ремонту подвижного состава "Желдорреммаш" Худорожко В.А.:

а) до 1 мая 2006 г. организовать копирование документации, указанной в Приложении, передачу копий локомотивным депо, локомотиворемонтным и электровагоноремонтным заводам ОАО "РЖД" и абонентский учет этих копий силами технических архивов ПКБ ЦТ и ПКТБл;

б) совместно с начальником Департамента пассажирских сообщений Никитиным О.А. начальником Дирекции по ремонту пассажирского подвижного состава Николаевым В.И. начальниками железных дорог, директорами локомотиворемонтных и электровагоноремонтных заводов ОАО "РЖД" до 1 июля 2006 г. принять меры по обеспечению документацией рабочих мест, организовать изучение ее причастными работниками, обеспечить разработку комплектов технологической документации применительно к особенностям производства на конкретном локомотиворемонтном, электровагоноремонтном заводе или в локомотивном депо.

3. Установить следующий порядок разработки и использования документации по эксплуатации, техническому обслуживанию и ремонту колесных пар локомотивов и МВПС:

3.1. Нормативные правовые акты, национальные стандарты и стандарты ОАО "РЖД", устанавливающие требования к порядку эксплуатации и техническому обслуживанию колесных пар, используются проектно-конструкторскими филиалами ОАО "РЖД" при разработке эксплуатационных и ремонтных документов, а также технологических инструкций.

В случае если документацию по эксплуатации, техническому обслуживанию и ремонту колесных пар локомотивов и МВПС по заказу ОАО "РЖД" разрабатывают сторонние организации, в договоре на разработку должно быть указано, что нормативные правовые акты, национальные стандарты и стандарты ОАО "РЖД" должны быть использованы при разработке.

3.2. Основным документом, определяющим технические вопросы эксплуатации, технического обслуживания и ремонта колесных пар локомотивов и МВПС в филиалах и других структурных подразделениях ОАО "РЖД", является руководство КМБШ.667120.001РЭ. Держателем подлинника указанного документа является ПКБ ЦТ.

3.3. При необходимости на основании руководства КМБШ.667120.001РЭ для освидетельствования и ремонта колесных пар отдельных серий локомотивов и МВПС могут разрабатываться руководства по ремонту, ремонтные чертежи и другие ремонтные документы, соответствующие ГОСТ 2.602-95, а также технологические инструкции. Держателями их подлинников являются ПКБ ЦТ и ПКТБл.

Ремонтные документы и технологические инструкции на освидетельствование и ремонт колесных пар локомотивов утверждаются Департаментом локомотивного хозяйства, колесных пар МВПС - Департаментом пассажирских сообщений, колесных пар локомотивов и МВПС - Департаментом локомотивного хозяйства по согласованию с Департаментом пассажирских сообщений. Ремонтные документы и технологические инструкции, которые могут применяться на локомотиворемонтных заводах, подлежат согласованию с дирекцией "Желдорреммаш", на электровагоноремонтных заводах - с дирекцией "Вагонреммаш".

3.4. При эксплуатации и техническом обслуживании колесных пар исполнителями на рабочих местах применяется руководство КМБШ.667120.001РЭ.

3.5. При наличии документов, указанных в пункте 3.3, на рабочих местах при ремонте и освидетельствовании колесных пар применяются указанные документы. В случае отсутствия таких документов на рабочих местах при ремонте колесных пар применяется руководство КМБШ.667120.001РЭ совместно с рабочей конструкторской документацией, применяемой при изготовлении колесных пар конкретных типов.

3.6. Комплекты технологической документации, разрабатываемые для локомотиворемонтных (электровагоноремонтных) заводов и локомотивных депо, должны обеспечивать выполнение требований документации, указанной в пунктах 3.2 и 3.3. Комплекты технологической документации утверждаются главным инженером завода (локомотивного депо).

3.7. Сторонним организациям, выполняющим ремонт колесных пар локомотивов и МВПС по заказам ОАО "РЖД", документация по эксплуатации, техническому обслуживанию и ремонту колесных пар передается из технических архивов ПКБ ЦТ и ПКТБл в виде учтенных копий на договорной основе. В договоре об обеспечении документацией должен быть предусмотрен абонентский учет переданных копий в течение всего срока выполнения работ по ремонту колесных пар локомотивов и МВПС по заказам ОАО "РЖД", а также запрет на передачу документации третьим лицам.

4. Начальнику Департамента локомотивного хозяйства Кобзеву С.А. совместно с причастными подразделениями аппарата управления ОАО "РЖД" до 1 ноября 2006 г. разработать и представить на утверждение в установленном порядке документы, регламентирующие порядок работы по эксплуатации, техническому обслуживанию и ремонту колесных пар локомотивов и моторвагонного подвижного состава, а также должностные обязанности причастных работников.

Вице-президент ОАО "РЖД"

В.А.ГАПАНОВИЧ

Приложение

к распоряжению ОАО "РЖД"

от 24 апреля 2006 г. N 786р

1. ВВЕДЕНИЕ 3

2. ОБЩИЕ ПОЛОЖЕНИЯ 3

3. ТЕХНИЧЕСКОЕ СОДЕРЖАНИЕ И ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОЛЕСНЫМ ПАРАМ В ЭКСПЛУАТАЦИИ 5

4. ВИДЫ, СРОКИ И ПОРЯДОК ОСВИДЕТЕЛЬСТВОВАНИЯ КОЛЕСНЫХ ПАР 9

5. НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР И СПОСОБЫ ИХ УСТРАНЕНИЯ 12

6. РЕМОНТ И ФОРМИРОВАНИЕ КОЛЕСНЫХ ПАР 20

6.1. ОБЩИЕ ТРЕБОВАНИЯ 20

6.2. ОБРАБОТКА НОВЫХ И СТАРОГОДНИХ ОСЕЙ. 21

6.3. ОБРАБОТКА НОВЫХ И СТАРОГОДНИХ ЦЕНТРОВ, ЦЕЛЬНОКАТАНЫХ И ЗУБЧАТЫХ КОЛЕС. 23

6.4. РЕМОНТ ЗУБЧАТЫХ КОЛЕС. 25

6.5. РАСТОЧКА НОВЫХ И СТАРОГОДНИХ БАНДАЖЕЙ. 26

6.6. НАСАДКА (СМЕНА) БАНДАЖЕЙ. 27

6.7. ПРЕССОВЫЕ РАБОТЫ 29

6.8. ТЕПЛОВОЙ МЕТОД ФОРМИРОВАНИЯ КОЛЕСНЫХ ПАР 35

6.9. ОБТОЧКА БАНДАЖЕЙ И ОБОДЬЕВ ЦЕЛЬНОКАТАНЫХ КОЛЕС ПО ПРОФИЛЮ 36

6.10. ФОРМИРОВАНИЕ КОЛЕСНЫХ ПАР 44

7. ПРОВЕРКА, ПРИЕМКА И ИСКЛЮЧЕНИЕ ИЗ ИНВЕНТАРЯ КОЛЕСНЫХ ПАР 45

8. МАРКИРОВАНИЕ И КЛЕЙМЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ 46

9. ОКРАСКА КОЛЕСНЫХ ПАР 52

10. ТРАНСПОРТИРОВАНИЕ, ХРАНЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ 53

11. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРИРОДООХРАННЫЕ МЕРОПРИЯТИЯ 54

12. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ 54

ПРИЛОЖЕНИЕ 1 56

ПРИЛОЖЕНИЕ 2 59

ПРИЛОЖЕНИЕ 3 59

ПРИЛОЖЕНИЕ 4 60

ПРИЛОЖЕНИЕ 5 61

ПРИЛОЖЕНИЕ 6 66

ПРИЛОЖЕНИЕ 7 68

ПРИЛОЖЕНИЕ 8 70

ПРИЛОЖЕНИЕ 9 74

ПРИЛОЖЕНИЕ 10 76

ПРИЛОЖЕНИЕ 11 78

ПРИЛОЖЕНИЕ 12 78

ПРИЛОЖЕНИЕ 13 78

1.1. Настоящая Инструкция распространяется на колесные пары всех типов локомотивов и моторва-гонного подвижного состава (МВПС) колеи 1520 мм. Локомотивы и МВПС далее именуются тяговый под-вижной состав (ТПС).

(В редакции указания МПС России от 23.08.2000 № К-2273у)

1.2. Инструкцией устанавливаются порядок, сроки, нормы и требования, которым должны удовлетворять колесные пары при их формировании, ремонте (освидетельст-вовании) и техническом содержании.

1.3. Вся вновь издаваемая эксплуатационная и ремонтная документация по колесным парам должна строго соответствовать настоящей Инструкции и ГОСТ 11018, а действующая документация должна быть приведена в соответствии с ними.

1.4. Требования настоящей Инструкции обязательны при изготовлении, ремонте, техническом обслу-живании и эксплуатации колесных пар.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

1.5. Инструкция от 31.12.85г. № ЦТ/4351 действует в части, касающейся изготовления и ремонта ко-лесных пар паровозов.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. В соответствии с Правилами технической эксплуатации железных дорог Российской Федерации (далее ПТЭ) каждая колесная пара должна удовлетворять требованиям настоящей Инструкции. Колес-ные пары ТПС с подшипниками качения должны также удовлетворять требованиям действующей Инст-рукции по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвиж-ного состава.

Колесные пары ТПС, эксплуатирующегося со скоростями свыше 140 км/ч должны, кроме того, удов-летворять требованиям действующей Инструкции по техническому обслуживанию и эксплуатации соору-жений, устройств подвижного состава и организации движения на участках обращения скоростных пассажирских поездов.

Изготовление и ремонт ведомых зубчатых колес тяговых редукторов с упругими ре-зинометаллическими элементами, узлов и деталей приводов колесных пар с опорно-рамным и опорно-осевым подвешиванием тяговых электродвигателей должны произ-водиться согласно требованиям соответствующих действующих чертежей, правил ре-монта, технологических инструкций, ремонтных руководств и ГОСТ 11018.

Выполнение требований указанной технической документации обязательно для всех работников, связанных с формированием, освидетельствованием, ремонтом и эксплуатацией колесных пар.

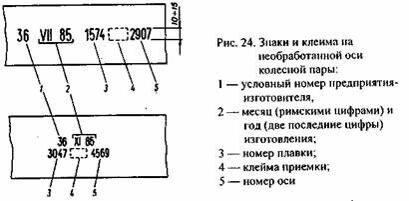

2.2. Каждая колесная пара должна иметь на оси четко поставленные знаки о времени и месте фор-мирования, полного освидетельствования и клейма о приемке ее при формировании и полном освиде-тельствовании. Элементы колесной пары должны иметь знаки и клейма, установленные соответствую-щими стандартами, техническими условиями и настоящей Инструкцией. После ремонта в странах СНГ и Латвии допускается эксплуатация колесных пар и их отдельных элементов без клейма «Серп и молот» при наличии остальных предусмотренных клейм (раздел 8).

2.3. Колесные пары должны подвергаться осмотру под ТПС, обыкновенному и полному освидетель-ствованию, в соответствии с порядком, установленным настоящей Инструкцией.

2.4. Полное освидетельствование должно производиться на заводах и в локомотивных депо, имею-щих разрешение МПС и обязательный минимум оборудования, приспособлений, средств измерений и контроля согласно приложениям 1 и 2.

2.5. Ответственность за содержание инструментов и средств измерений в исправном состоянии, а также за своевременную поверку (калибровку) средств измерений возлагается на начальника колесного цеха или мастера, руководящего ремонтом и формированием колесных пар.

Контроль за организацией и своевременностью поверки (калибровки) средств измерения осуществ-ляется:

на заводе — начальником отдела технического контроля;

в депо — главным инженером или заместителем начальника депо по ремонту.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

2.6. Состояние оборудования, приспособлений и инструмента для ремонта (освидетельствования) колесных пар, а также соблюдение требований настоящей Инструкции на заводах и в депо ежегодно должно проверяться комиссиями под председательством главного инженера (или его заместителя — на заводе) с участием ОТК и приемщиков локомотивов (инспекторов-приемщиков на заводе).

(В редакции указания МПС России от 23.08.2000 № К-2273у)

2.7. Элементы каждой колесной пары в депо и на заводах должны проверяться магнитным и ультра-звуковым дефектоскопами в сроки, установленные настоящей Инструкцией, с соблюдением требований действующих инструкций, инструктивных указаний и руководств по ультразвуковой дефектоскопии и магнитному контролю.

Проверки элементов колесных пар должны выполняться дефекто-скопистами, выдержавшими испы-тание на право контроля деталей ТПC. Комплексные проверки дефектоскопии элементов колесных пар должны периодически (не реже I раза в год) проводить контрольные мастера ОТК, заводские инспектора-приемщики и приемщики локомотивов, где они есть.

Результаты проверок должны регистрироваться в соответствующей документации.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

2.8. В пунктах формирования, ремонта и эксплуатации колесных пар должны вестись книги, журналы, ведомости по учету, ремонту (освидетельствованию) колесных пар по установленным МПС формам, а также паспорта колесных пар ТПС. Эти документы должны разборчиво заполняться только чернилами и подписываться ответственными лицами. Исправления допускаются только красными чернилами за под-писью лица, внесшего исправление с расшифровкой фамилии и инициалов.

2.9. Технический паспорт установленной МПС формы (приложение 8) должен составляться на каж-дую вновь сформированную колесную пару ТПС. Номер паспорта должен соответствовать номеру оси колесной пары.

Технические характеристики вновь сформированной колесной пары, должны быть занесены в пас-порт за подписью начальника или мастера отдела технического контроля завода-изготовителя и инспек-тора-приемщика (приемщика локомотивов) и заверены печатью. В дальнейшем в паспорт заносят все данные, связанные с эксплуатацией и ремонтом колесной пары.

При отсутствии технического паспорта подкатка колесной пары под ТПС запрещается. Паспорт под-каченной колесной пары должен храниться в паспорте ТПС.

При замене оси колесной пары в паспорте должен быть зачеркнут номер замененной оси и красными чернилами внесен номер новой оси.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

2.10. В случае утери паспорта колесной пары выписывается дубликат при одном из видов освиде-тельствования колесной пары до смены элементов на основании имеющихся на них клейм, а также про-ведения обмеров для занесения в дубликат паспорта необходимых данных согласно форме, приведен-ной в приложении 8.

В верхнем правом углу паспорта должна быть запись «Дубликат». Дубликат паспорта подписывается:

на заводе — начальником отдела технического контроля и заводским инспектором-приемщиком;

в депо — заместителем начальника депо по ремонту и приемщиком локомотивов.

Подписи заверяются печатью предприятия с указанием даты выписки дубликата.

2.11. Сварочные работы на колесных парах необходимо производить в соответствии с требованиями действующих инструктивных указаний по сварочным работам при ремонте ТПС.

Сварочные работы должны выполняться сварщиками, сдавшими испытания на право производства этих работ.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

2.12. Запрещается подкатывать под ТПС и эксплуатировать колесные пары, не отвечающие требо-ваниям настоящей Инструкции.

3. ТЕХНИЧЕСКОЕ СОДЕРЖАНИЕ И ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪ-ЯВЛЯЕМЫЕ К КОЛЕСНЫМ ПАРАМ В ЭКСПЛУАТАЦИИ

3.1. Колесные пары для определения их технического состояния и пригодности к эксплуатации под-вергаются осмотру с регистрацией в книге формы ТУ-28:

— под ТПС — при всех видах технических обслуживании и текущих ремонтов ТР-1, ТР-2, каж-дой проверке ТПС в эксплуатации;

— при первой подкатке под ТПС новой колесной пары (после формирования) и после производ-ства полного освидетельствования, если после них прошло не более 2 лет. При этом провер-ка даты формирования и освидетельствования производится по клеймам на торце (бурте) оси;

— после крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колес-ной пары, требующие их замены.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.2. Осмотр колесных пар под ТПС должны производить:

— машинист — при каждой приемке ТПС (локомотивов в доступных местах, моторвагонного подвижного состава в доступных местах по доступной осмотру стороне); в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота; при техническом обслуживании ТО-2 моторвагонного подвижного состава (в случае производства последнего локомотивными бри-гадами);

— мастер — при техническом обслуживании ТО-3 ТПС;

— мастер или бригадир (где смены слесарей возглавляет бригадир) — при техническом обслу-живании ТО-2 ТПС (по мотор-вагонному подвижному составу — в случае производства ТО-2 ремонтными бригадами пункта технического обслуживания);

— мастер и приемщик локомотивов — при техническом обслуживании ТО-4, ТО-5, текущих ремонтах ТР-1 и ТР-2 ТПС, при первой подкатке новых колесных пар.

3.3. При осмотре колесных пар проверять:

— на бандажах и ободьях цельнокатаных колес — отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослабления бандажей на ободе центра (остукиванием молотком), сдвига бандажа (по контрольным меткам на бандаже и ободе центра), предельного проката (предельной высоты гребня) или износа, вертикального подреза гребня, ослабления бандажного коль-ца, опасной формы гребня и остроконечного наката, являющегося признаком возможности опасной формы гребня.

Предельный прокат (предельная высота гребня) и наличие опасной формы гребня проверяются шаблоном УТ-1 при технических обслуживаниях ТО-2 (при их выполнении в крытых помещениях), ТО-3, ТО-4, ТО-5, текущих ремонтах ТР-1, ТР-2 и ежемесячных обмерах колесных пар. Допускается при прове-дении технического обслуживания ТО-2 (для МВПС — ремонтными бригадами) контролировать опасную форму гребня шаблоном ДО-1. После выявления колес с опасной формой гребня с помощью этого шаб-лона необходимо шаблоном УТ-1 измерить величину этого параметра и по результатам этого измерения принимать решение о допуске их к эксплуатации или о назначении ремонта;

• на колесных центрах, цельнокатаных колесах и ступицах дискового тормоза — отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси;

• на открытых частях осей — отсутствие поперечных, косых и продольных трещин, плен, протертых мест, электроожога и других дефектов;

• отсутствие нагрева букс;

• состояние зубчатой передачи тяговых редукторов ТПС (при текущих ремонтах, когда это преду-смотрено по циклу);

• отсутствие нагрева моторно-осевых подшипников, опорных подшипников тяговых редукторов при постановке ТПС на смотровую канаву.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.4. В соответствии с ПТЭ номинальное расстояние между внутренними гранями колес у ненагру-женной колесной пары должно быть 1440 мм. У локомотивов и вагонов, обращающихся в поездах со ско-ростью:

— до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм;

— от 120 км/ч до 140 км/ч отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм.

3.5. В соответствии с ПТЭ запрещается выпускать из ТО-2, ТО-3, текущих ремонтов и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары, ободе, диске, спице, ступице и бандаже, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.5.1. При скоростях движения до 120 км/ч:

— при прокате по кругу катания у локомотивов, а также у моторвагонного подвижного состава дальнего следования — более 7 мм, у моторвагонного подвижного состава в поездах местно-го и пригородного сообщения — более 8 мм;

— при высоте гребня бандажа, измеряемого шаблоном УТ-1, более 37 мм или менее 27 мм для колес локомотивов с профилем по рисунку 15; более 35 мм или менее 27 мм для колес локо-мотивов с профилями ДМеТИ и МВПС дальнего сообщения; более 36 мм или менее 27 мм для МВПС местного и пригородного сообщения; более 39 мм или менее 27 мм для колес ло-комотивов с профилем Зинюка-Никитского;

— при толщине гребня более 33 мм или менее 25 мм, измеряемой на расстоянии 20 мм от вер-шины гребня — для колес локомотивов

— при толщине гребня более 34 мм или менее 25 мм, измеряемой шаблоном УТ-1 в сечении гребня, расположенном на расстоянии 13 мм от поверхности круга катания колеса.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.5.2. При скоростях движения от 120 км/ч до 140 км/ч:

— при прокате по кругу катания у локомотивов, моторвагонного подвижного со-става более 5 мм;

— при высоте гребня бандажа, измеряемого шаблоном УТ-1, более 35 мм или менее 27 мм для колес локомотивов с профилем по рисунку 15; более 33 мм или менее 27 мм для колес локо-мотивов с профилями ДМеТИ и МВПС; более 37 мм или менее 27 мм для колес локомотивов с профилем Зинюка-Никитского;

— при толщине гребня более 33 мм или менее 25 мм, измеряемой на расстоянии 20 мм от вершины гребня — для колес локомотивов с чертежной высотой гребня 30 мм и на расстоянии 18 мм от вершины гребня колес с чертежной высотой гребня 28 мм;

— при толщине гребня более 34 мм или менее 25 мм, измеряемой шаблоном УТ-1 в сечении гребня, расположенном на расстоянии 13 мм от поверхности круга катания колеса.

3.5.3. При вертикальном подрезе гребня высотой более 18мм. Контроль вертикального подреза греб-ня бандажа и опасной формы гребня производится специальным шаблоном (рис. 1) и шаблоном ДО-1. Измерение опасной формы гребня у ТПС производится универсальным измерительным шаблоном УТ-1.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

Рис. 1. Шаблон для контроля вертикального подреза гребня бандажа

а) Гребень бракуется

б) Гребень не бракуется

3.5.4. При ползуне (выбоине) на поверхности катания у локомотивов, моторвагонного подвижного состава более 1,0 мм.

При обнаружении в пути следования у прицепного вагона МВПС ползуна (выбоины) глубиной более 1,0 мм, но не более 2,0 мм, разрешается довести его без отцепки от поезда со скоростью не выше 100 км/ч до ближайшего локомотивного депо.

При наличии ползуна на колесных парах локомотивов и МВПС допускается их следование без отцепки от поезда до ближайшей станции со скоростью указанной в таблице 1, где колесные пары с ползунами должны быть заменены.

Колёсные пары. Инструкция по формированиу и ремонту..doc (798.5 Кб)

__________________

Если не можете скачать файл. / Наше приложение ВКонтакте / Какими программами открывать скачанное? | Распоряжения

Последний раз редактировалось Admin; 15.12.2013 в 08:24.

ООО “Единая Промышленная Компания” предлагает вам воспользоваться нашей услугой по обточке колёсных пар локомотивов всех индексов и модификаций с электрической и механической передачей. Производится обточка колёсных пар без выкатки из-под локомотива на территории Заказчика. Для работы используется токарный мобильный станок обточки колёсных пар.

Увеличиваем ресурс бандажа более чем в 2 раза

Снижаем издержки на перебандажировку в 2 раза

Мобильный токарный станок обточки колёсных пар Решаемые при реализации заявленной услуги задачи — продление срока службы колёс и снижение простоя подвижного состава в ремонте. Достигаемый технический результат — ликвидация дефектов колёс (подреза гребня — при наличии наплыва или проката гребня; остроконечного наката гребня колеса).

Решаемые при реализации заявленной услуги задачи — продление срока службы колёс и снижение простоя подвижного состава в ремонте. Достигаемый технический результат — ликвидация дефектов колёс (подреза гребня — при наличии наплыва или проката гребня; остроконечного наката гребня колеса).

Чтобы решить данную задачу, при обточке колеса тепловоза с тяговым электродвигателем суппорт устанавливается под подлежащее обточке колесо. Для этого предварительно гидравлическими домкратами колёсная пара вывешивается относительно головки рельса на 15-25 мм. При этом один из домкратов размещается на поверхности станины суппорта и фиксирует его относительно обтачиваемого колеса. На клеммы электрического движка колёсной пары от источника питания подаётся постоянный ток напряжение 60 В. После этого колёсная пара начинает вращаться со скоростью 100-240 об/мин.

За колёсными парами в период их эксплуатации необходимы тщательный уход и своевременный осмотр, т. к. от их исправного состояния напрямую зависит безопасность поездного движения. Колёсная пара — наиболее ответственный узел подвижного состава. В период эксплуатации локомотива колёсные пары испытывают всесторонние нагрузки и сопряжения. Немаловажными являются и окружающая среда, погодные условия, регион эксплуатации подвижного состава.

Бандаж является той частью колеса, которая непосредственно контактирует с рельсом. Небольшая контактная поверхность бандажа подвергается воздействию большой силы (от доли массы локомотива, силы сцепления). Бандаж воспринимает динамические нагрузки (прохождение кривых, рельсовых стыков, стрелочных переводов), а при проскальзывании подвергается износу. Из-за больших статических и динамических нагрузок в процессе эксплуатации локомотива происходит подрез гребня колёсной пары, а на её рабочей поверхности появляется всевозможные дефекты — выбоины, выщерблины, навары, ползуны, прокат.

Своевременная обточка колёсных пар локомотивов и приведение их в соответствие с требованиями инструкции Минтранса РФ необходимы во избежание разрушений бандажа и головки рельса, а также для предотвращения чрезвычайных происшествий на территории предприятия или на путях общего пользования.

ВАЖНО: к эксплуатации не допускаются колёсные пары с:

? прокатом по кругу катания более 7 мм,

? вертикальным подрезом гребня свыше 18 мм,

? толщиной гребня менее 25 мм,

? его крутизной менее 6,

? ползуном свыше 1 мм,

? наличием остроконечного наката.

Для восстановления и поддержания требуемого профиля бандажа колесной пары предусмотрено техническое обслуживание в объеме ТО-4 и ТО-5. Нами выполняется обточка колесных пар без выкатки их из-под подвижного состава — как на электровозах, так и на тепловозах. На последних — как с электропередачей, так и с механической передачей. Применение такого способа позволяет значительно сократить простой локомотива в ремонте, а также трудоемкость и себестоимость выполняемых работ.

Для восстановления и поддержания требуемого профиля бандажа колесной пары предусмотрено техническое обслуживание в объеме ТО-4 и ТО-5. Нами выполняется обточка колесных пар без выкатки их из-под подвижного состава — как на электровозах, так и на тепловозах. На последних — как с электропередачей, так и с механической передачей. Применение такого способа позволяет значительно сократить простой локомотива в ремонте, а также трудоемкость и себестоимость выполняемых работ.

Как показывает практика, регулярная обточка колёсных пар тепловоза:

Обточка колёсных пар должна производится, в среднем, раз в полгода.

После проведения контрольных замеров определяется необходимая глубина обточки. Все колёсные пары электровоза или тепловоза подвергаются процедуре обточки до максимально допустимого параметра профиля — для повышения срока службы бандажа колёсной пары.

После проведения контрольных замеров определяется необходимая глубина обточки. Все колёсные пары электровоза или тепловоза подвергаются процедуре обточки до максимально допустимого параметра профиля — для повышения срока службы бандажа колёсной пары.

Если же контрольные замеры показали, что обточка бандажей колёсных пар приведёт к нарушению предельно допустимых размеров, Заказчику предлагается процедура замены бандажа — перебандажировка, с сохранением колёсного центра и оси.

В крайних случаях, например, когда используемая технология обточки колёсных пар уже нецелесообразна по ряду причин, или произошло разрушение колеса — выполняется замена колёсных пар.

Вернуться в “Услуги”

ООО «ЕПК» — Ваш ЖЕЛЕЗНОдорожный партнер!

Звоните нам: +7 (812) 966-90-04

Виды планово-предупредительного технического обслуживания, ремонта подвижного состава и их назначение ТО-1, ТО-2, ТО-3, ТО-4, ТО-5а, ТО-5б, ТО-5в, ТО-5г, ТР-1, ТР-2, ТР-3, ТРС, СР, КР, КРП

Техническое обслуживание ТО-1, ТО-2, ТО-3 – является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановка локомотивов на техническое обслуживание ТО-4, ТО-5а, ТО-5б, ТО-5в, ТО-5г планируются по необходимости.

Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приемке – сдаче и экипировке локомотива за время, установленное графиком движения поездов.

Техническое обслуживание ТО-2 (технический осмотр) выполняется высококвалифицированными слесарями в пунктах технического обслуживания локомотивов (ПТОЛ). Работы при производстве ТО-2 выполняются не чаще, чем через 36 часов, но не реже чем через 72 часа (указание МПС №389у от 1997г.) независимо от пробега. Продолжительность – 2 часа для пассажирских локомотивов и МВПС, для грузовых 2-х секционных локомотивов – 1 час.

ТО-3 (профилактический осмотр) производится в локомотивных депо приписки локомотива Предусмотрен для поддержания работоспособности, особого контроля за ходовыми частями, тормозным оборудованием, устройствами АЛСН, скоростемерами, приборами бдительности и радиосвязи.

ТО-4 выполняется с целью поддержания профиля бандажей колесных пар без выкатки из-под локомотивов и МВПС в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520мм на станке типа КЖ-20 пр-ва КЗТС – 1,5ч.; на станке типа А-41 пр-ва Ивано-Франковск – 2ч. (на 1 колесную пару).

Согласно указания № П-1328у, техническое обслуживание ТО-4 – для обточки бандажей колёсных пар (без выкатки их из-под локомотива) с целью поддержания оптимальной величины проката и толщины гребня. Разрешается совмещать обточку бандажей с производством технического обслуживания ТО-3 и текущего ремонта ТР.

Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО-3, текущему ремонту ТР-1 или ТР-2, локомотив на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 (ТР-1 или ТР-2) с обточкой.

ТО-5а производится в основных локомотивных депо для подготовки локомотивов и МВПС в запас или резерв дороги (с консервацией для длительного хранения).

ТО-5б проводится с целью подготовки локомотива к отправке в недействующем состоянии.

ТО-5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, после постройки, после ремонта вне депо приписки или после передислокации.

ТО-5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерве железной дороги).

Текущие ремонты ТР-1, ТР-2 и ТР-3 выполняются для восстановления работоспособности локомотивов с целью обеспечения безопасности движения поездов в заданных межремонтных периодах.

Текущий ремонт ТР-1 (малый периодический ремонт) установлен через 25 тыс. км пробега.

ТР-2 – большой периодический ремонт, выполняется в специализированных локомотивных депо через 200 000 км.

ТР-3 – подьемочный ремонт выполняются: в базовых локомотивных депо через 400 000 км.

ТРС – специальный текущий ремонт, выполняется по циклам.

Ремонты СР, КР, КРП.

Средний ремонт СР – для восстановления эксплуатационных характеристик, полного или частичного восстановления ресурса основных узлов и агрегатов, замены и ремонта изношенных, неисправных деталей, узлов и агрегатов локомотивов, частичной замены трубопроводов, кабелей, проводов и оборудования с выработанным ресурсом на новое.

Капитальный ремонт КР производится для восстановления эксплуатационных характеристик, исправности и полного ресурса всех узлов, агрегатов и деталей (включая базовые), полной замены проводов, кабелей, модернизация конструкции. Капитальный ремонт локомотивов выполняется на локомотиворемонтных заводах или сторонних организациях, осуществляющих ремонт локомотивах.

Капитальный ремонт КРП выполняется для продления срока службы локомотивов, восстановления и улучшения их эксплуатационных характеристик, усиления несущих базовых элементов конструкции, замены оборудования на новое, соответствующее современному техническому уровню. По проектам устанавливаются системы контроля безопасности и диагностики.

При применении установленных норм межремонтных периодов соблюдаются следующие условия:

- для новых локомотивов, эксплуатируемых в гарантийный период, действуют нормы периодичности технического обслуживания и ремонта, регламентированные техническими условиями завода-изготовителя;

- в календарные сроки межремонтных периодов (часы, сутки, месяц, год) включаются только время нахождения локомотивов в эксплуатируемом парке.

Примечание: допускается техническое обслуживание ТО – 3 не проводить, если норма периодичности текущего ремонта ТР – 1 не превышает 20 тыс. км.

Контроль состояния колесных пар в эксплуатации, неисправности колесных пар, измерение колесных пар по толщине бандажа, величине вертикального подреза, прокату по кругу катания

Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру:

- под ТПС - при всех видах ТО и текущих ремонтов ТР-1, ТР-2, каждой проверке ТПС в эксплуатации;

- в случае переподкатки, несвязанной с неисправностью и ремонтом колесной пары;

- при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло не более 2 лет;

- после крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колесной пары, требующие их замены.

Осмотр колесных пар под ТПС должны производить:

- машинист – при каждой приемке ТПС, в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота;

- мастер – при техническом обслуживании ТО-3 ТПС;

- мастер или бригадир – при ТО-2 ТПС (по МВПС – в случае производства ТО-2 ремонтными бригадами ПТО);

- мастер и приемщик локомотивов – при ТО-4, ТО-5, ТР-1 и ТР-2 ТПС, при первой подкатке новых колесных пар.

Замеры колесных пар шаблоном модели УТ1

При осмотре колесных пар проверять:

- на бандажах и ободьях цельнокатных колес – отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослаблений бандажей, сдвига бандажа (по контрольным меткам на бандаже и ободе центра), предельную высоту гребня, его износ, подрез, ослабление бандажного кольца, опасных форм гребня и остроконечного наката является признаком возможности опасной формы гребня.

Опасная форма гребня проверяется при ТО-3, ТО-4, ТО-5, ТР-1, ТР-2 и ежемесячные обмеры колёсных пар шаблоном УТ-1.

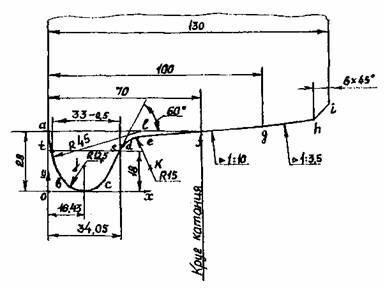

Профиль поверхности катания колеса и контролируемые параметры показаны на нижеуказанном рисунке.

Требования, предъявляемые к колесным парам

В соответствии с ПТЭ (ЦРБ – 756 от 26.05.2002г), расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм, при скоростях движения до 120 км/ч допускается отклонение в сторону увеличения и уменьшения не более 3 мм, при скоростях от 120 км/ч до 140 км/ч отклонение в сторону увеличения не более 3 мм, уменьшение не более 1 мм.

Запрещается выпускать из ТО-2, ТО-3, текущих ремонтов и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при следующих износах и повреждениях колесных пар, нарушающих взаимодействие пути и подвижного состава:

а) при скоростях движения до 120 км/ч:

- прокат по кругу катания у локомотивов, а также МВПС и пассажирских вагонов дальнего сообщения – более 7мм, местного сообщения – более 8мм.;

- толщина гребня более 33мм или менее 25мм у локомотивов при измерении на расстоянии 20мм от вершины гребня при его высоте 30 мм, а у ТПС с высотой гребня 28мм при измерении на высоте 18мм, а при измерении шаблоном УТ-1 – на расстоянии 13мм от круга катания;

б) при скоростях движения от 120 км/ч до 140 км/ч:

- прокат по кругу катания у локомотивов и МВПС более 5мм;

- толщина гребня более 33мм или менее 28мм при измерении на расстоянии 20мм от вершины гребня при высоте гребня 28мм, а у ТПС с высотой гребня 28мм – при измерении на расстоянии 18мм от вершины гребня.

При ползуне (выбоине) на поверхности катания у локомотивов и МВПС более 1мм.

При обнаружении ползуна (выбоины) в пути следования машинист действует согласно ПТЭ п.10.3

Запрещается выдавать в поезда ТПС с колесными парами, имеющими следующие дефекты или отступления:

- выщербину, раковину или вмятину на поверхности катания глубиной более 3мм или длиной у локомотивов и МВПС более 10мм, у прицепного вагона более 25мм;

- выщербину или вмятину на вершине гребня длиной более 4мм;

- разницу прокатов у левой и правой стороны колесной пары более 2мм;

- опасную форму гребня (параметр крутизны) – менее 6,5мм, измеряемую универсальным шаблоном УТ-1;

- остроконечный накат гребня в зоне поверхности на расстоянии 2мм от вершины гребня и до 13мм от круга катания;

- острые поперечные риски и задиры на шейках предподступичных частях осей;

- протертое место на средней части оси локомотива глубиной более 4мм, на оси МВПС – более 2,5 мм;

- местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6мм;

- ослабление бандажного кольца в сумме на длине более 30%, не более чем в трех местах для локомотивов и 20% для МВПС, а также ближе 100мм от замка кольца;

- толщину бандажей колесных пар менее (мм):

- электровозов, кроме ВЛ22, ВЛ23, ВЛ8, ВЛ60 всех индексов – 45;

- моторных вагонов МВПС – 35;

- толщина ободьев цельнокатаных колес менее (мм):

прицепных вагонов МВПС – 25;

- трещины в ободе, диске, ступице и бандаже колеса ТПС;

- кольцевые выработки на поверхности катания у основания гребня глубиной более 1мм.

Инструменты. Универсальный шаблон УТ1

При осмотре колесных пар проверять в доступных местах:

- на бандажах. отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослабление бандажей на ободе центра ( остукиванием молотком в соответствии приказа НР 387 /пр от 13.08.04г «О порядке контроля за состоянием колесных пар ТПС в эксплуатации» ), сдвига бандажа (по контрольным меткам на бандаже и ободе центра ), предельного проката или износа, вертикального подреза гребня, ослабления бандажного кольца, опасной формы гребня или остроконечного наката, являющегося признаком возможности опасной формы гребня.

Для определения профиля поверхности катания колеса используется универсальный шаблон УТ1.

Шаблон модели УТ1 предназначен для измерения и контроля следующих геометрических параметров колесных пар ТПС: толщины гребня, параметра крутизны гребня (выявления опасной формы), высоты гребня.

Толщина гребня - расстояние, измеренное по горизонтали на высоте 13мм от поверхности круга катания колеса между двумя точками, лежащими по разные стороны от вершины гребня;

Параметр крутизны гребня - это расстояние, измеренное по горизонтали между двумя точками наружной поверхности гребня, одна в 2мм от вершины, а другая - 13мм от круга катания колеса. Он характеризует изменение формы и размеров гребня.

Высота гребня – расстояние, измеренное по вертикали между вершиной гребня и поверхностью круга катания бандажа.

Осмотренная колесная пара должна имеет профиль ДМеТИ, все размеры соответствовать норме. Колесная пара бракуется по дефектам, выявленным в результате осмотра.