Рейтинг: 4.4/5.0 (1845 проголосовавших)

Рейтинг: 4.4/5.0 (1845 проголосовавших)Категория: Бланки/Образцы

График ППР и обслуживания газопроводов и газового оборудования котельной

«Согласовано» «Утверждаю»

Начальник Директор

Межрайгаза ООО «___________»

_____________(________) _____________(________)

«___»____________2007 г. «___»____________2007 г.

ГРАФИК

планово-предупредительных ремонтов и обслуживания газопроводов и газового оборудования котельной

Краткое содержание работ

Периодичность выполнения работ

Ответственный за выполнение

Осмотр газопроводов, газового оборудования, проверка соедине¬ний на наличие утечки газа мыльной эмульсией. Проверка крепления газопроводов.

Ответвенный за газовое хозяйство, Операторы

Ответственный за газовое хозяйство

Проверка состояния и правильности работы газогорелочных устройств на разных режимах

Ответвенный за газовое хозяйство

Ответственный за газовое хозяйство

Проверка состояния приточно-вытяжной вентиляции, системы отопления, освещения, температуры воздуха.

Ответвенный за газовое хозяйство, Операторы

Ответственный за газовое хозяйство

Образец графика обслуживания газового оборудования

Информация о файле:

Добавлен: 09.05.2015

Скачали: 353

Рейтинг: 334 из 1027

Скорость загрузки: 35 Mbit/s

Файлов в категории: 69

технологические схемы газопроводов и газового оборудования, производственные инструкции, графики технического обслуживания и ремонта, планы

Тэги: графика обслуживания оборудования образец газового

Недавние поисковые запросы:

нтв документальный фильм битва за москву

образец гарантийного письма собственика

оборотные средства + на примере курсовая

График планово-предупредительных ремонтов и обслуживания газопроводов и газового оборудования котельной. Все о бытовом и промышленном газовом оборудовании (котлы, плиты, В годовом графике указывается дата технического обслуживания (месяц). Название документа: График планово-предупредительных ремонтов и обслуживания газопроводов и газового оборудования. Вид документа: Образец

образей договора на юридическое сопровождение

оборудования. 180. Планы и графики проведения технического обслуживания и ремонта газопроводов и газового оборудования с указанием сроков выполнения работ. Маршрутная схема газопровода (образец). Форма 14-э. 1 июня 2013 г. - Такой договор нужен в первую очередь самим владельцам газового оборудования. Регулярное техническое обслуживание является17 авг. 2012 г. - обслуживании внутридомового газового оборудования и. График технического обслуживания внутридомового газового 5 июня 2014 г. - образец плана графика обслуживания газового оборудования в 2014 году газового, 2014, оборудования, в, образец, году, плана, Образец договора о техническом обслуживании и ремонте внутриквартирного газового оборудования, подлежащего использованию при заключении График выполнения технического обслуживания ВДГО/ВКГО по г. Тамбову и б) в отношении внутридомового газового оборудования в домовладении - собственник. Графики технического обслуживания по Ивановскому району.

по контролю сварочного, термического

и контрольного оборудования

Дата введения 01.02.95

Настоящая инструкция устанавливает требования к контролю сварочного, термического и контрольного оборудования, аппаратуры, приборов и инструментов, применяемых для сварки, подогрева под сварку, термической обработки и контроля сварочных соединений при изготовлении, монтаже, ремонте и реконструкции котлов и их элементов, сосудов и трубопроводов тепловых электростанций (далее по тексту ТЭС). Инструкция является неотъемлемой частью “Системы контроля и обеспечения качества сварочных работ”.

1 ОБЩИЕ ПОЛОЖЕНИЯ1.1. Настоящая инструкция разработана на основании требований нормативно-технической документации Госгортехнадзора РФ, строительных норм и правил, а именно:

“Правила устройства и безопасной эксплуатации сосудов, работающих под давлением”.

“Правила устройства и безопасной эксплуатации паровых и водогрейных котлов”.

“Правила устройства и безопасной эксплуатации грузоподъемных кранов”.

“Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды”.

СНиП 3.05.05-84 Строительные нормы и правила. Технологическое оборудование и технологические трубопроводы.

СНиП 3.03.01-87 Строительные нормы и правила. Несущие и ограждающие конструкции.

СНиП 3.05.02-88 Строительные нормы и правила. Газоснабжение.

СНиП 3.05.03-85 Строительные нормы и правила. Тепловые сети.

РД 34 15.027-93 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций (РТМ-1с-93).

1.2. Настоящая инструкция предназначена для предприятий (заводов, монтажных и ремонтных организаций) *). выполняющих работы по изготовлению, монтажу, ремонту, реконструкции объектов тепловой энергетики, газопроводов **) и тепловых сетей.

1.3. Инструкция регламентирует требования к организации и выполнению контроля сварочного, термического, контрольного оборудования, аппаратуры, приборов и инструментов, применяющихся при изготовлении, монтаже, ремонте и реконструкции оборудования, сосудов, трубопроводов и металлоконструкций на объектах энергетической отрасли Минтопэнерго РФ.

*) Далее по тексту вместо “предприятий, (заводов, монтажных и ремонтных организаций) – принято “предприятие”.

**) Распространяется на газопроводы (трубопроводы горючего газа), находящиеся на территории объекта (от газораспределительной станции до потребителя), транспортирующие газ давлением не более 1,2 МПа (12 кгс/см 2 )

1.4. Внесение изменений и дополнений в настоящую инструкцию производится ее разработчиком в соответствии с ГОСТ 2.503.

2 ОРГАНИЗАЦИЯ РАБОТ ПО КОНТРОЛЮ2.1 Работы по контролю оборудования, аппаратуры, приборов и инструментов должны выполняться инженерно-техническими работниками (ИТР) служб сварки и контроля предприятия, а также непосредственными производителями работ (контролерами службы контроля, сварщиками, наладчиками оборудования, термистами-операторами, электриками термических установок) специально-назначенным приказом по предприятию.

Организация контроля должна осуществляться руководителями сварочных работ и работ по контролю.

В необходимых случаях к работам по контролю за состоянием оборудования привлекаются службы главного механика и главного энергетика.

2.2. В функциональные обязанности руководителя сварочных работ (главный сварщик, начальник лаборатории, цеха или группы сварки) входит организация контроля за состоянием сварочного и термического оборудования и аппаратуры, а также контрольных приборов, которыми укомплектовано сварочное и термическое оборудование.

2.3. В функциональные обязанности руководителя работ по контролю (начальник отдела, службы, лаборатории или группы контроля) входит организация контроля за состоянием оборудования и аппаратуры для разрушающего и неразрушающего контроля, приборов и инструментов для контроля.

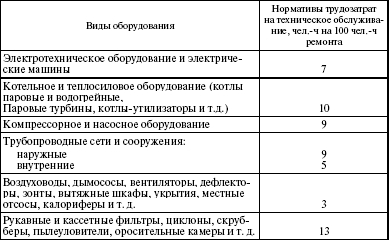

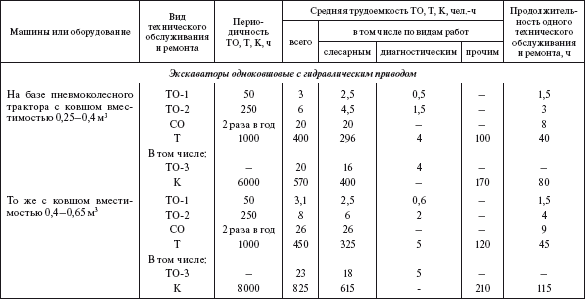

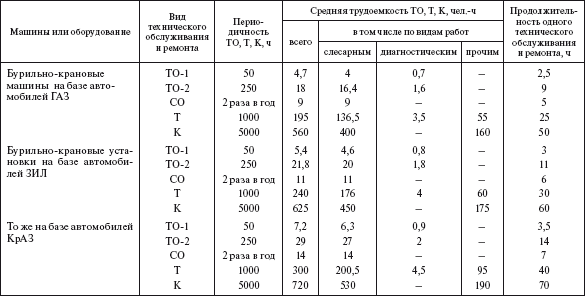

2.4. Контроль за состоянием сварочного, термического, контрольного оборудования и аппаратуры предусматривает проведение профилактических осмотров, текущих капитальных ремонтов и метрологической поверки средств измерений. Контроль за состоянием оборудования и аппаратуры должен выполняться в соответствии с графиками. Графики проверок и ремонтов оборудования и аппаратуры и проверки средств измерений, установленных в оборудовании, разрабатываются руководителями работ по сварке и контролю и утверждаются инженером предприятия. Периодичность проверок и ремонтов оборудования (аппаратуры) и поверки средств измерений должна соответствовать требованиям, оговоренным в паспортах и инструкциях по эксплуатации на конкретный вид (тип) оборудования. При отсутствии указании в паспортах или инструкциях по эксплуатации периодичность проверок и ремонтов сварочного оборудования может быть принята согласно данным таблицы 1.

1. В случае, если на предприятии имеется служба главного метролога, графики метрологической проверки разрабатываются при его участии.

2. Графики контроля состояния оборудования, аппаратуры, приборов и инструментов могут быть оснащены с графиками ремонта. В этом случае в графиках указываются ответственные за ремонт и ответственные за контроль.

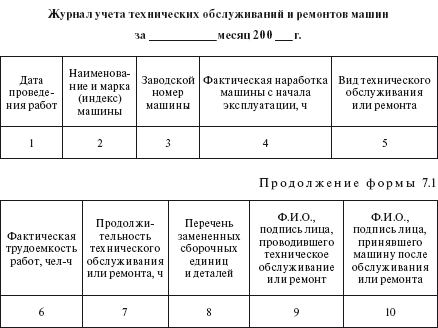

2.5. Результаты контроля сварочного и контрольного оборудования должны быть зарегистрированы в «Журнале учета проверки состояния сварочного и термического оборудования, контрольно-измерительных приборов и аппаратуры». Рекомендуемая форма журнала приведена в приложении А. При необходимости результаты контроля должны быть зафиксированы в паспорте (формуляре).

Таблица 1. Периодичность осмотров и ремонтов сварочного оборудования.

1 раз в два года

2.6. К работам по контролю оборудования, аппаратуры, приборов и инструментов допускаются специалисты (инженерно-технические работник, контролеры, электрики термического оборудования, накладчики, термисты-операторы и др.), прошедшие специальную подготовку по программе, разработанной предприятием с учетом требований настоящей инструкции. Проверка знаний проводится комиссией предприятия. По результатам проверки знаний составляется протокол, в котором указываются виды работ по контролю оборудования, аппаратуры, приборов и инструментов и результаты проверки знаний.

Проверка знаний специалистов на право работ по контролю оборудования, аппаратуры, приборов и инструментов проводится один раз в три года.

Проверка знаний требований настоящей инструкции специалистов (контролеров, сварщиков, операторов-термистов, электриков), выполняющих ежедневный контроль состояния оборудования, проводится при аттестации их по профессиям.

3. КОНТРОЛЬ СВАРОЧНОГО И ТЕРМИЧЕСКОГО ОБОРУДОВАНИЯ

3.1. Контроль сварочного и термического оборудования при хранении на складе.

3.1.1. Основными задачами контроля при поступлении оборудования на склад являются:

– проверка наличия сопроводительной документации, удостоверяющей качество и комплектность оборудования;

– проверка состояния упаковки;

– проверка состояния оборудования (проводится в случае нарушения упаковки).

3.1.2. Проверка состояния упаковки проводится визуальным осмотром.

В случае повреждения упаковки проверка включает:

– визуальный контроль состояния оборудования;

– контроль комплектности согласно требованиям паспорта или инструкции по эксплуатации.

3.1.3. Проверка состояния оборудования при поступлении его на склад и проверка условий хранения должна проводится специалистами службы сварки или службы контроля, по принадлежности.

3.1.4. Контроль хранения оборудования, аппаратуры, приборов и инструментов на складе выполняется периодически не реже одного раза в месяц на предмет проверки соответствия условий хранения, требованиям, приведенным в паспорте на оборудование.

3.1.5. Результаты проверки вновь поступившего оборудования и результаты периодической проверки условий хранения оборудования, должны быть зафиксированы в «Журнале учета проверки состояния сварочного и …».

3.2. Контроль сварочного и термического оборудования перед началом эксплуатации.

3.2.1. Контроль нового и поступившего после ремонта или продолжительного (более 3 месяцев) хранения сварочного и термического продолжительного хранения сварочного и термического оборудования перед началом эксплуатации включает:

– проверку наличия эксплуатационной документации;

– проверку комплектности согласно эксплуатационной документации;

– проверку визуальным контролем состояния оборудования;

– проверку наличия и срока действия отметки о метрической поверке приборов контроля режима сварки и термообработки;

– проверку электрического сопротивления изоляции;

– проверку работоспособности оборудования.

3.2.2. Визуальный контроль проводится для проверки и устранения наличия защитной смазки, видимых повреждений и ослабления крепежа после транспортировки.

3.2.3. Проверка сопротивления изоляции электрических цепей между собой, а также между электрической цепью и корпусом проводится измерением в соответствии с паспортом или инструкции по эксплуатации. В случае отсутствия указаний в эксплуатационной документации проверку необходимо проводить:

– для автоматов дуговой сварки по ГОСТ 8213;

– для полуавтоматов дуговой сварки по ГОСТ 18130;

– для сварочных преобразователей по ГОСТ 7237;

– для сварочных трансформаторов по ГОСТ 7012;

– для сварочных генераторов по ГОСТ 304;

– для сварочных выпрямителей по ГОСТ 13821.

Проверка сопротивления изоляции цепей установки для термообработки токами средней частоты проводится отдельно для каждого элемента (преобразователя частоты, трансформатора, пускорегулирующей аппаратуры и т.п.) в соответствии с паспортом или инструкцией по эксплуатации на элементы установки. В случае отсутствия указаний в эксплуатационной документации проверка сопротивления проводится по НТД или ТУ на элементы.

3.2.4. Контроль работоспособности оборудования предусматривает проверку работы отдельных узлов, механизмов, блоков на холостых режимах и проверку работоспособности оборудования при сварке пробных сварных соединений или термообработке катушек труб.

3.2.5. После подсоединения оборудования к силовой сети необходимо выполнить проверку:

– правильности установки и выполнения электрического монтажа оборудования;

– надежности электрических контактов наружных цепей;

– наличия заземления; объекты (корпус, выводы вторичной обмотки и т.п.) заземления указаны в эксплуатационной документации на оборудовании;

– герметичности водяной магистрали (для оборудования термообработки токами средней частоты, специальных автоматов для сварки, горелок);

– герметичности газовых магистралей;

– соответствия напряжения сети, указанному в технической документации паспорта и обозначенному на панели корпуса;

– положения выключателя сети; выключатель должен быть установлен в положении «отключено».

3.2.6. Проверка работоспособности отдельных узлов, механизмов, блоков на холостых режимах и на режимах сварки и термообработки проводится в соответствии с указаниями паспорта или инструкции по эксплуатации. В приложении Б приведены перечни проверок технического состояния выпрямителей для дуговой сварки, сварочных автоматов (полуавтоматов), горелок для аргонодуговой сварки, установок для термообработки токами средней частоты.

Проверка работоспособности полуавтоматов и автоматов при сварке проводится на номинальных режимах.

3.2.7. В случае сомнения правильности показаний контрольно-измерительных приборов, выявившего при проверке оборудования, необходимо провести их проверку согласно методике, приведенной в приложении В, либо провести метрологическую поверку.

3.3. Контроль сварочного и термического оборудования в процессе эксплуатации.

3.3.1. Контроль сварочного и термического оборудования в процессе эксплуатации необходимо проводить в соответствии с требованием эксплуатационной документации на оборудование, где указаны виды и периодичность проверок.

3.3.2. В случае отсутствия указаний в эксплуатационной документации о контроле в процессе эксплуатации необходимо проводить ежедневные и периодические проверки оборудования.

3.3.3. При ежедневном обслуживании необходимо перед началом работы:

– произвести внешний осмотр оборудования для выявления случайных повреждений отдельных наружных частей, внешних электрических цепей, газовых и водяных коммуникаций.

– проверить состояние заземления;

– проверить надежность электрических контактов и резьбовых соединений;

– проверить состояние приборов.

3.3.4. Ежедневную проверку проводят сварщики или термисты-операторы, электрики, обслуживающие данное оборудование.

3.3.5. При периодическом контроле один раз в месяц необходимо проверить:

– условия эксплуатации оборудования (среда, отсутствие вибрации пола, резких толчков, воздействия пыли, песка, едких газов и паров, недопустимых значений влажности, температуры, наличие укрытий от атмосферных осадков), оговоренные эксплуатационной документацией.

4. КОНТРОЛЬ ДЕФЕКТОСКОПИЧЕСКОГО ОБОРУДОВАНИЯ.

4.1. Общие требования.

4.1.1. Основными задачами контроля при поступлении дефектоскопического оборудования и вспомогательных средств на склад являются:

– проверка наличия сопроводительной документации (упаковочного листа, этикеток, паспортов и т.д.);

– соответствие их полученному заказу;

– проверка состояния упаковки;

– проверка состояния оборудования и вспомогательных средств (проводится только в случае механических повреждений и нарушения упаковки).

4.1.2. Контроль дефектоскопического оборудования и вспомогательных средств перед началом эксплуатации включает:

– проверку комплектности согласно требованиям паспорта или инструкции по эксплуатации;

– проверку состояния оборудования и вспомогательных средств путем визуального осмотра;

– проверку наличия и срока действия отметки о метрологической поверке;

– проверку работоспособности оборудования и вспомогательных средств;

4.1.3. Контроль дефектоскопического оборудования и вспомогательных средств в процессе эксплуатации проводить в соответствии с требованиями нормативно-технических и технологических документов, а также эксплуатационной документации.

4.1.4. Проверку принадлежностей и приспособлений (стандартных и нестандартных) для неразрушающих и разрушающих методов контроля следует проводить периодически по графикам, составленным в соответствии с указаниями правил технической эксплуатации, паспортов и НТД по п.1.1. Сведения о периодических поверках и контролируемых параметрах должны вноситься в соответствующие разделы журналов, паспортов, формуляров или оформляться актами.

4.1.5. Метрологическое обеспечение приспособлений и принадлежностей должно осуществляться в соответствии с требованиями ГОСТ 8.002 и ГОСТ 8.326.

4.1.6. Контрольные образцы, стандартные образцы предприятий и другие нестандартные средства контроля должны быть аттестованы в соответствии с требованиями унифицированных методик и методических указаний по поверке, согласованных с головной отраслевой материаловедческой организацией и иметь паспорта.

4.1.7. При обнаружении несоответствия проверяемого оборудования требованиям п.п.4.1.2, применение их при контроле сварных соединений и основного металла на предприятии запрещается.

4.1.8. Контроль качества оборудования и вспомогательных средств должно осуществлять предприятие, используя их при контроле основного металла и сварных соединений.

4.2. Контроль стандартных и нестандартных средств при визуальном и измерительном контроле.

4.2.1. При измерении деталей, сборочных единиц и готовых сварных соединений, контролю должны подвергаться стандартные мерительные инструменты и приборы, а также нестандартные мерительные инструменты (наборы шаблонов, щупов и другие принадлежности), в части их соответствия для измерения величин, регламентируемых нормативно-технической и конструкторской документацией.

4.2.2. Мерительные инструменты и приборы должны периодически (а также после ремонта) проходить аттестацию (поверку) в метрологической службе предприятия или головной материаловедческой организации.

4.2.3. Применение не аттестованных инструментов и приборов при измерительном контроле на предприятии не допускается.

4.2.4. Контроль хранения стандартных и нестандартных средств контроля на складе выполняется не реже одного раза в квартал на предмет проверки соответствия условий хранения требованиям, приведенным в паспорте.

4.2.5. Контроль стандартных и нестандартных средств в процессе эксплуатации необходимо проводить в соответствии с паспортными данными на соответствующий вид применяемого мерительного инструмента или прибора.

4.2.6. В случае отсутствия в паспорте указаний о контроле в процессе эксплуатации необходимо проводить еженедельные и периодические поверки стандартных и нестандартных средств измерений в соответствии с графиком контроля с записью результатов контроля в соответствующих графах журнала поверки с подписью ответственного лица о допуске их для проведения конкретных работ.

4.2.7. Еженедельную поверку должны проводить контролеры сварочных работ и (или) контрольные мастера, обслуживающие приборы и мерительные инструменты.

4.3. Контроль оборудования и вспомогательных средств для капиллярного контроля.

4.3.1. При контроле основного металла и готовых сварных соединений контролю должны подвергаться капиллярные дефектоскопы, наборы дефектоскопических материалов в аэрозольной упаковке и вспомогательные средства (контрольные образцы для испытания дефектоскопических наборов и контрольные образцы фона).

4.3.2. Дефектоскопы и вспомогательные средства должны периодически проходить аттестацию (поверку) в метрологической службе.

4.3.3. При контроле контрольных образцов проверяют:

– наличие паспорта с фотографией картины выявленных дефектов;

– результаты аттестации образца;

– состояние поверхности образца (отсутствие задиров, царапин, вмятин и других дефектов);

– заключение об уровне чувствительности;

– наличие маркировки на поверхности образца;

– подписи службы метрологии.

4.3.4. Контроль хранения дефектоскопов и вспомогательных средств на складе выполняется не реже одного раза в квартал (кроме дефектоскопических наборов в аэрозольной упаковке) на предмет проверки условий хранения требованиям приведенным в паспорте. Контроль дефектоскопических наборов в аэрозольной упаковке на складе выполняется не реже одного раза в месяц с использованием контрольного образца.

4.3.5. При использовании дефектоскопов с газоразрядными источниками света должна быть проверена ультрафиолетовая облученность и освещенность в соответствии с требованиями ГОСТ 18442.

4.4. Контроль оборудования и вспомогательных средств для магнитопорошкового контроля.

4.4.1. При контроле основного металла и готовых сварных соединений контролю должны подвергаться следующая аппаратура:

– универсальные и специализированные магнитопорошковые дефектоскопы;

– источники освещения контролируемой поверхности;

– приборы для измерения величины напряженности намагничивающего поля и (или) тока с погрешностью измерения не более 10%, концентрации магнитной суспензии, освещенности и облученности контролируемой поверхности;

– размагничивающие устройства и приборы для оценки уровня размагничивания;

4.4.2. Дефектоскопы, измерительные приборы и контрольные образцы должны периодически проходить аттестацию (поверку) в метрологической службе в соответствии с требованиями НТД.

4.4.3. При контроле контрольных образцов проверяют:

– наличие паспорта с дефектограммами (фотографиями) выявленных дефектов;

– размеры дефектов (ширина раскрытия, глубина, длина);

– заключение об уровне чувствительности;

– наличие маркировки на поверхности образца;

– подписи службы метрологии.

4.4.4 Результаты проверки оборудования и контрольных образцов должны быть зафиксированы в журнале учета состояния оборудования.

4.4.5. Проверка работоспособности дефектоскопов осуществляется с помощью измерителей напряженности поля и (или) тока, контрольных образцов и приборов для измерения концентрации суспензии с использованием прибора АКС-1с или ему подобным.

4.4.6. При проверке работоспособности дефектоскопов режим контроля считается стабильным, если число и длина обнаруживаемых на контрольном образце трещин при многократных проверках остаются постоянными.

4.5. Контроль оборудования и вспомогательных средств для радиографического контроля.

4.5.1. При радиографическом контроле сварных соединений контролю должны подвергаться гамма-дефектоскопы, в том числе рентгеновские аппараты и вспомогательные средства (эталоны чувствительности, образцы-имитаторы выпуклости и вогнутости корня шва, кассеты, усиливающие экраны, маркировочные знаки).

4.5.2. При контроле кассет для радиографической пленки проверяют по сопроводительной документации комплектность, размерность, отсутствие на поверхности кассеты разрывов и глубоких царапин.

4.5.3. Кассеты должны быть светонепроницаемыми и обеспечивать плотное прилегание пленки к усиливающим экранам.

4.5.4. Светонепроницаемость кассет проводится выборочно, перед началом проведения контрольных работ, в объеме 5% от партии в количестве не менее 3 штук в следующем порядке:

– в кассету помещается радиографическая пленка соответствующего размера;

– в течении 10 минут кассета с пленкой подвергается воздействию света, при этом освещенность места размещения кассеты должна быть не менее 200 лк;

– пленку извлекают из кассеты и подвергают фотообработке.

Защитные свойства кассеты считаются удовлетворительными, если оптическая плотность вуали на пленке не превышает 0,3 относительных единиц.

4.5.5. При контроле усиливающих экранов проверяют по сопроводительной документации комплектность и размерность.

4.5.6. Усиливающие экраны должны иметь чистую гладкую поверхность без складок, царапин, морщин, надрывов, отверстий, инородных включений и других дефектов, изображения которых на радиографических снимках могут затруднить их расшифровку.

4.5.7. При контроле проволочных эталонов чувствительности проверяется сопроводительная документация (наличие паспорта) и внешнее состояние чехлов. При отсутствии паспорта и нарушении герметичности чехла эталоны бракуются, и их применение на предприятии запрещается.

4.5.8. При контроле канавочных эталонов чувствительности проверяется:

– наличие паспорта, с указанием в нем срока последней метрологической проверки;

– качество поверхности эталона (отсутствие вмятин, царапин и прочих дефектов);

– маркировка в соответствии с требованиями ГОСТ 7512.

4.5.9. При контроле маркировочных знаков проверяется целостность упаковки, комплектность, наличие сопроводительной документации. Размеры маркировочных знаков должны соответствовать требованиям ГОСТ 15843.

4.5.10. При контроле образцов-имитаторов выпуклости и вогнутости корня шва проверяется наличие паспорта с указанием в нем срока последней метрологической поверки. На поверхности образца должна иметься маркировка и отсутствовать вмятины, царапины, следы коррозии и другие загрязнения.

4.5.11. Перед началом работы гамма-дефектоскопы и другие рентгеновские аппараты проверяют на работоспособность. Для этого следует:

– убедиться в отсутствии видимых повреждений аппаратуры и в исправности ее подвижных частей;

– проверить исправность электропроводки, высоковольтного кабеля и заземления источников тормозного рентгеновского излучения, а также электрическое напряжение линии питания;

– проверить состояние шлангов, ампулопроводов и коллимирующих головок гамма-дефектоскопов;

– проверить работу защитных блокировок и сигнализации помещений, и исправность системы сигнализации гамма-дефектоскопов;

– получить с помощью используемого при контроле аппарата пробный рентгеновский снимок.

4.5.12. При контроле в процессе эксплуатации оборудования, следует постоянно следить за показаниями измерительных приборов или системы сигнализации и счетчиков положения источников излучения.

4.5.13. При контроле денситометров, используемых для измерения оптической плотности радиографических снимков, следует проверить наличие паспорта, в которой должны быть указаны пределы и точность измерения оптической плотности, дата и результат поверки, а также предприятие, проводившее поверку.

4.5.14. При контроле негатоскопов, используемых при расшифровке радиографических снимков, следует проверить наличие паспорта, в котором должна быть указана максимальная яркость освещенного поля негатоскопа.

4.5.15. Контроль ступенчатых наборов образцов оптической плотности, используемых для оценки оптической плотности снимков, следует проводить на наличие индентифицированного номера и паспорта (аттестата), в котором должна быть указана оптическая плотность образцов, дата поверки и предприятие, проводившее поверку.

4.5.16. При контроле нестандартных средств измерения линейных размеров, используемых при расшифровке радиографических снимков (шаблоны, трафареты и т.п.), следует проверять их идентифицированные номера и паспорта (свидетельства), в которых должны быть указаны пределы измеряемых размеров и погрешность их измерения, а также даты поверки и предприятие, проводившее поверку.

4.6. Контроль оборудования и вспомогательных средств для ультразвукового контроля.

4.6.1. При ультразвуковом контроле основного металла и сварных соединений, контролю должны подвергаться ультразвуковые дефектоскопы, толщиномеры и вспомогательные средства (СО, контрольные образцы, СОП, пьезоэлектрические преобразователи и т.п.).

4.6.2. Дефектоскопы и толщиномеры должны иметь паспорт или формуляр с результатами аттестации и поверки (проверки), техническое описание и инструкцию по эксплуатации. Они должны быть аттестованы государственной или ведомственной службами поверки.

4.6.3. Стандартные образцы (СО), контрольные образцы и стандартные образцы предприятия (СОП), должны иметь маркировку с регистрационным номером и паспорт. В паспорте на контрольный образец и СОП должны указываться его назначение, результаты аттестации и поверок, подписи руководителей метрологической службы и службы НК (неразрушающего контроля) предприятия. Для СОП должны быть приложены чертеж на изготовление образца и схема хода лучей при его использовании. Все образцы должны быть зарегистрированы в журнале и храниться в специально отведенном месте.

4.6.4. Дефектоскопы, толщиномеры, СО, контрольные образцы, СОП, должны проходить ежегодную поверку (проверку).

4.6.5. Каждый пьезоэлектрический преобразователь должен иметь номер, формуляр (паспорт), в котором должны быть указаны его тип (по ГОСТ), частота, геометрические размеры пьезоэлемента и призмы.

4.6.6. Сплошность корпуса и степень износа рабочей поверхности ПЭП проверяют внешним осмотром. В случае несплошности корпуса, явного перекоса или износа рабочей поверхности, преобразователь к эксплуатации не допускается.

4.6.7. Проверку дефектоскопа, соединительного кабеля и преобразователя осуществляют совместно.

4.6.8. При проверке дефектоскопа с прямым совмещенным преобразователем перед проведением контроля контролируют:

– отклонение акустической оси от нормали к рабочей поверхности.

4.6.9. При проверке дефектоскопа с прямым раздельно-совмещенным (РС) преобразователем, перед проведением контроля контролируют мертвую зону.

4.6.10. При проверке дефектоскопа с наклонным преобразователем перед проведением контроля контролируют:

– точку выхода преобразователя (стрелу преобразователя);

– угол ввода преобразователя;

– отклонение акустической оси от плоскости падения;

4.6.11. Проверку мертвой зоны осуществляют по боковому отверстию диаметром

2 мм на расстояниях 3 и 8 мм от поверхности по СО-2 или по боковым отверстиям диаметром 1,5 мм на расстоянии 15 мм и диаметром 50 мм на расстояниях 5 и 10 мм от поверхностей ввода VI. При этом мертвой зоной считается минимальное расстояние от поверхностей ввода до бокового отверстия, если эхо-сигнал от него разделяется с зондирующим импульсом на уровне не менее 6 дБ.4.6.11. Проверку мертвой зоны осуществляют по боковому отверстию диаметром

4.6.12. Отклонение акустической оси прямого преобразователя от нормали к рабочей поверхности определяют с помощью контрольного образца (см. рисунок 1) следующим образом:

1) определяют точку ввода УЗ-волн как геометрический центр преобразователя, для чего проводят две взаимно перпендикулярные линии на его рабочей поверхности (для преобразователя с круглой пластиной – диаметры, для преобразователя с прямоугольной пластиной – средние линии, параллельные большей и меньшей сторонам пьезопластины). Точка пересечения линий является геометрическим центром преобразователя. На боковой поверхности преобразователя отмечают рисками точки пересечения линий с боковой поверхностью.

Если форма или положение пьезопластины в преобразователе неизвестны, то положение центра преобразователя определяют по СО-3. В положении преобразователя, соответствующем максимуму эхо-сигнала, отмечают линию на преобразователе, находящуюся над осью образца. Затем измерения повторяют при повороте преобразователя на 90º вокруг оси;

4.7.10. Контролю на предмет метрологической поверки подвергаются только то оборудование и вспомогательные средства, в паспортах которых указаны объем и характер поверок.

4.7.11. При контроле работоспособности гелиевых течеискателей должна проверяться пороговая чувствительность, которая должна быть не менее 1,3х10 -13 м 3 хПа/с (1х10 -6 л х мкм рт х ст/c).

4.7.12. При контроле галогенных течеискателей проверку пороговой чувствительности следует проводить в соответствии с техническим описанием и инструкцией по эксплуатации прибора завода-изготовителя.

4.7.13. При контроле работоспособности вакуум-камер она должна выдерживать давление не менее 2,5-3х10 4 Па (180-200 мм рт. ст.).

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ.

5.1. При контроле сварочного и термического оборудования, аппаратуры и приспособлений должна быть обеспечена безопасность работ в соответствии с требованиями ГОСТ 12.0.004, ГОСТ 12.1.019, ГОСТ 12.1.038, ГОСТ 12.3.003, ГОСТ 12.1.004, ГОСТ 12.1.030.

5.2. Перед допуском к работам ИТР, контролеры, наладчики, электрики, сварщики, термисты-операторы должны быть обучены правилам техники безопасности и должны пройти проверку знаний. Объем знаний правил техники безопасности персоналу устанавливается главным инженером организации, выполняющей сварку, термообработку и контроль в зависимости от категории работников, условий производства работ и указывается в инструкции по технике безопасности и пожарной безопасности.

Допуск рабочих к выполнению работ по сварке и термообработке и контролю разрешается после проведения инструктажа по технике безопасности с соответствующей записью в журнале инструктажей.

Проверка точности показаний приборов контроля электрических параметров

1. Проверка точности показаний приборов контроля электрических параметров режима сварки выполняется в следующей последовательности:

а) установить стрелку прибора в отключенном состоянии на ноль шкалы, вращая отверткой корректор на передней панели прибора;

б) включить прибор в рабочий режим и с помощью регулятора параметра режима сварки, соответствующего контролируемого прибору, выполнить замеры измеряемого параметра от нуля до номинального значения и обратно.

Номинальное значение соответствует последнему делению шкалы. Например, амперметр на 200 А – номинальное значение (Ан) равно 200 А;

в) прогреть прибор в течение 15 мин. на номинальное значение;

г) выключить прибор и определить положение стрелки на нулевой отметке. В случае несовпадения стрелки с нулевой отметкой, прибор отправить в ремонт;

д) включить в цепь поверенный прибор той же марки и класса точности, что и проверяемый последовательно или параллельно проверяемому, в зависимости от его назначения (амперметр или вольтметр)

Проверенный амперметр включить в цепь через шунт последовательно с шунтом проверяемого амперметра;

е) выполнить проверку показаний контролируемого прибора методом сравнения с показаниями поверенного прибора. Отсчет показаний поверенного прибора производить с точностью не ниже 0,2 деления шкалы. Проверку прибора производить при убывающих значениях измеряемой величины (от максимального значения до нуля) и при возрастающих значениях измеряемой величины (от нуля до номинального значения)

1. При проверке прибора на убывающих или возрастающих значениях зафиксировать 3-4 положения стрелки, которые необходимо сравнить со значениями поверенного прибора.

2. После проверки на убывающих (возрастающих) значениях проверяемый и поверенный приборы следует отключить.

ж) вычислить относительную погрешность прибора по следующей формуле:

Опыт автоматизации управления производственными активами и процессами ТОиР на промышленных предприятиях России и стран СНГ позволил Корпорации Галактика создать доступную тиражную систему «Галактика EAM » и минимизировать стоимость внедрения.

В целях обеспечения надежной работы оборудования и предупреждения неисправностей и износа на предприятиях периодически проводят планово-предупредительный ремонт оборудования (ППР). Он позволяет провести ряд работ, направленных на восстановление оборудования, замену деталей, что обеспечивает экономичную и непрерывную работу оборудования.

Чередование и периодичность планово-предупредительного ремонта (ППР) оборудования определяется назначением оборудования, его конструктивными и ремонтными особенностями, габаритами и условиями эксплуатации.

Оборудование останавливают для планово-предупредительного ремонта, когда оно еще находится в рабочем состоянии. Этот (плановый) принцип вывода оборудования в ремонт позволяет произвести необходимую подготовку к остановке оборудования - как со стороны специалистов сервисного центра, так и со стороны производственного персонала заказчика. Подготовка к планово-предупредительному ремонту оборудования заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте.

Вырабатывается алгоритм проведения планово-предупредительного ремонта оборудования, обеспечивающий бесперебойную работу производства в период ремонта. Такая подготовка позволяет осуществлять полный объем ремонтных работ без нарушения нормальной работы предприятия.

Грамотное проведение ППР предполагает:

Плановый ремонт оборудования включает в себя следующие этапы:

1. Mежремонтный этап обслуживания.

Межремонтный этап обслуживания оборудования осуществляется в основном без прекращения работы самого оборудования.

Межремонтный этап обслуживания оборудования состоит из:

Межремонтный этап обслуживания - это профилактика другими словами. Межремонтный этап обслуживания заключает в себя каждодневный осмотр и уход за оборудованием и должен быть подобающе организован для того, чтобы:

Межремонтный этап обслуживания заключается в:

Межремонтный этап обслуживания осуществляется без остановки процесса производства. Межремонтный этап обслуживания проводят в период перерывов в работе агрегатов.

2. Текущий этап планово-предупредительных ремонтов.

Текущий этап планово-предупредительного ремонта зачастую осуществляют, не вскрывая оборудование, на время останавливая работу оборудования. Текущий этап планово-предупредительного ремонта заключается в ликвидации поломок, появляющихся во время работы и состоит из осмотра, смазки деталей, чистки оборудования.

Текущий этап планово-предупредительного ремонта предшествует капитальному. На текущем этапе планово-предупредительного ремонта проводят важные испытания и измерения, ведущие к выявлению изъянов оборудования на раннем этапе их появления. Собрав оборудование на текущем этапе планово-предупредительного ремонта, его налаживают и испытывают.

Постановление о годности оборудования к дальнейшей работе выносится ремонтниками, основывающихся на сравнении итогов испытаний при текущем этапе планово-предупредительного ремонта с существующими нормами, итогами прошлых испытаний. Испытания оборудования, которое нет возможности транспортировать, проводят при помощи электротехнических мобильных лабораторий.

Помимо планово-предупредительного ремонта для ликвидации любых изъянов в работе оборудования осуществляют работы вне плана. Эти работы проводят после исчерпывания всего рабочего ресурса оборудования. Также для устранения последствий аварий проводится аварийно-восстановительный ремонт, который требует незамедлительного прекращения работы оборудования.

3. Средний этап планово-предупредительных ремонтов

Средний этап планово-предупредительного ремонта предназначен для частичного или полного восстановления отработавшего оборудования.

Средний этап планово-предупредительного ремонта заключается в том, чтобы разобрать узлы оборудования для просмотра, очистки деталей и ликвидации выявленных изъянов, смены деталей и узлов, которые быстро изнашиваются, и которые не обеспечивают подобающего использования оборудования до следующего капитального ремонта. Средний этап планово-предупредительного ремонта осуществляют не более одного раза в год.

Средний этап планово-предупредительного ремонта включает в себя ремонт, в котором нормативно-технической документацией устанавливается цикличность, объем и последовательность работ по ремонту, даже не взирая на техническое состояние, в котором находится оборудование.

Средний этап планово-предупредительного ремонта влияет на то, что работа оборудования поддерживается в норме, остается мало шансов на то, что оборудование выйдет из строя.

4. Капитальный ремонт

Капитальный ремонт оборудования осуществляется путем вскрытия оборудования, проверки оборудования с дотошным осмотром "внутренностей", испытаниями, измерениями, ликвидацией выявленных поломок, в результате чего проводится модернизация оборудования. Капитальный ремонт обеспечивает восстановление первоначальных технических характеристик оборудования.

Капитальный ремонт оборудования проводится только после межремонтного периода. Для его осуществления необходимо проведение следующих этапов:

Капитальный ремонт оборудования заключается:

Изъяны, которые обнаруживаются при осуществлении проверки оборудования, ликвидируются при последующем капитальном ремонте оборудования. Поломки, которые носят аварийный характер, ликвидируют незамедлительно.

Конкретный вид оборудования имеет свою периодичность проведения планово-предупредительного ремонта, которая регламентируется Правилами технической эксплуатации.

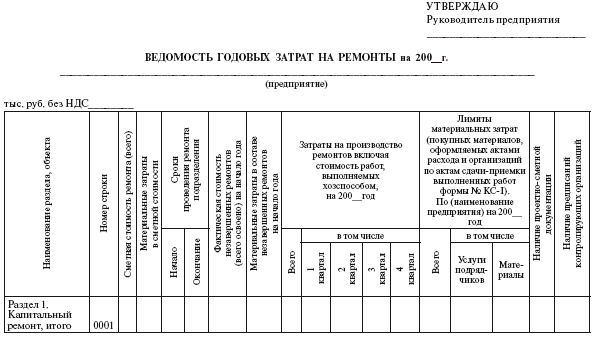

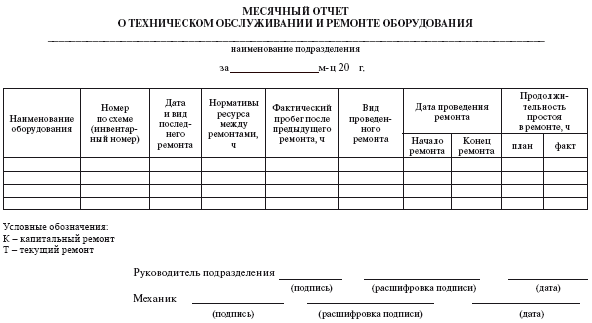

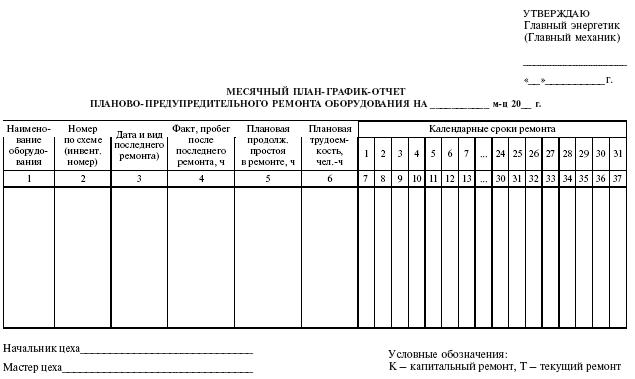

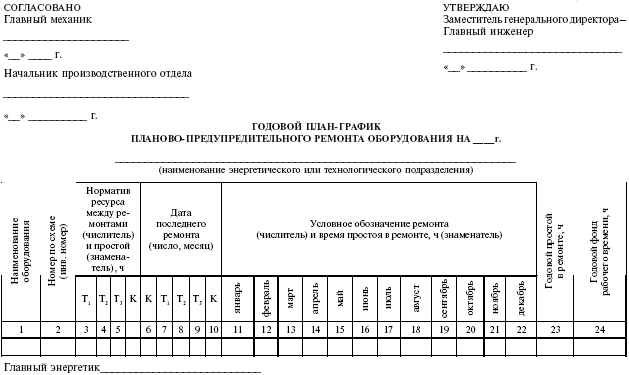

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения. В перечень документов входят:

На основании утвержденного годового плана-графика ППР составляется номенклатурный план на производство капитальных и текущих ремонтов с разбивкой по месяцам и кварталам. Перед началом капитального или текущего ремонта необходимо уточнить дату постановки оборудования на ремонт.

Годовой график ППР и таблицы исходных данных являются основанием для составления годового плана-сметы, которая разрабатывается дважды в год. Годовая сумма плана-сметы разбивается по кварталам и месяцам в зависимости от срока проведения капитального ремонта согласно графику ППР данного года.

Необходимо также отметить, что приемо-сдаточный акт на капитальный производственный ремонт оборудования содержит следующие документы: непосредственно приемо-сдаточный акт; дефектную ведомость, исполнительную ведомость, потребность и расход запасных частей и материалов, сметную ведомость и данные о фактическом времени, затраченном на ремонт оборудования.

На основании плана-отчета в бухгалтерию предоставляется отчет о произведенных затратах по капитальному ремонту, а руководителю – отчет о выполнении номенклатурного плана ремонтов по годовому план-графику ППР.

В настоящее время для планово-предупредительного ремонта (ППР) все более широко используются средства вычислительной и микропроцессорной техники (установки, стенды, устройства для диагностики и испытания электрооборудования), влияющие на предупреждение износа оборудования и сокращение сроков ремонта оборудования, уменьшение затрат на ремонт, также способствует повышению эффективности эксплуатации электрооборудования.

Преимущества тиражной системы "Галактика ЕАМ":