Рейтинг: 4.3/5.0 (1828 проголосовавших)

Рейтинг: 4.3/5.0 (1828 проголосовавших)Категория: Инструкции

Обращаем Ваше внимание, что результаты расчета калькулятора являются приблизительными.

Окончательную стоимость можно определить только после сдачи груза в транспортные компании.

Убедительно просим Вас обращаться к представителям транспортных компаний в вашем регионе, с целью уточнения стоимости грузоперевозки с учетом разных параметров («жесткая» упаковка, доставка до двери, страховка и т.п.).

Предоставленные тарифы являются расчетными согласно действующих прайсов транспортных компаний.

Расчет доставки не учитывает такие параметры:

DSP контроллер AutoNow A11 построен на базе 8-ми ядерного процессора SPARTAN-6 обеспечивает быструю работу автоматический контроль фрезерования по трем осям с высокой скоростью. Контроллер полностью автономный и не требует подключения ПК. Система управления использует стандартные G-коды и HPGL-3D коды, что позволяет формировать задания, используя самые распространенные программные пакеты: ArtCam, Type3, Pro-E, MasterCAM, UG, CAXA и т.п.

DSP контроллер имеет флэш-память, USB интерфейс, прецизионный программируемый инверфейс, встроенный DSP процессор (32 бит).

Контроллер оборудован энергонезависимой памятью 512Мб.

DSP контроллер A11 может иметь индексы S/T/E в конце названия, которые означают язык клавиатуры: S - Китайский, T - Традиционный китайский, E - Английский.

Основной процессор CPU:

DSP контроллеры RichAuto (DSP пульты) для ЧПУ

DSP контроллеры (DSP пульты) - автономные и компактные контроллеры для станка ЧПУ, построенные на базе DSP процессора производства компании RichAuto (Китай). Наша организация обеспечивает техническую поддержку, гарантийный и послегарантийный ремонт приобретенного оборудования. Мы всегда готовы ответить на любые Ваши вопросы по нашей продукции.

Автономный DSP контроллер для управления фрезерным/гравировальным станком ЧПУ. Управление 3 оси по протоколу STEP/DIR + шпиндель. Экран разрешением 128x64 пикселей (монохром), поддержка USB флеш-носителей до 32Gb, встроенная флеш-память 512Mb.

Все цены на товары и услуги указаны с учетом НДС.

Обращаем Ваше внимание, что цены на товары и услуги не являются публичной офертой. Информация о товаре, услугах и ценах носит исключительно информационный характер. Актуальную стоимость и наличие товара и услуг просьба уточнять дополнительно в офисах продаж.

Формирование полного цикла производства подразумевает существенную автоматизацию производства. Интеллектуальная часть станков с ЧПУ включает в себя устройство на базе интегрального процессора, способные работать автономно от компьютера и выполняющие функции трансформации программы изготовления изделия в готовый продукт путем управления сервоприводами станка. Данные считываются из собственной памяти контроллера, либо с адаптированного внешнего носителя. Чаще всего это флеш-карта, яркие примеры – RichAuto пульты DSP, в частности модели RichAuto a12, RichAutoa1x и RichAuto a58. Все эти системы поддерживают расширение встроенной памяти, что позволяет расширить спектр выполняемых задач станком с ЧПУ. DSP пульты различаются по назначению, характеристикам процессора и памяти, качеством и ценой.

Контроллеры и DSP пульты RichAuto в интернет-магазине PurelogicDSP контроллеры (DSP пульты) китайского производителя RichAuto являются гарантированно качественным устройством для управления станками с ЧПУ. Контроллеры RichAuto явялются автономными и не требуют подключения к компьютеру во время работы. Контроллеры работают с внешним USB накопителем или внутренней памятью, используя стандартные G-коды и HPGL-3D коды. DSP контроллеры совместимы с программами ArtCam, Type3, Pro-E, MasterCAM, UG, CAXA и поддерживают обновление внутреннего ПО.

Интернет-магазин Purelogic готов предложить своим клиентам огромный выбор контроллеров от RichAuto, в том числе такие востребованные устройства, как RichAuto a11e и RichAuto a11e4. Качество гарантируется долгим и плодотворным сотрудничеством с производителем, и отсутствием наценки перекупщиков, оборудование доставляется в короткие сроки в любой регион РФ. Онлайн-каталог сопровождается полными техническими характеристиками товаров, представлены фото устройств. Всю подробную информацию о контроллерах RichAuto и условиях их доставки Вы можете узнать у наших специалистов по телефону 8 (800) 555-63-74.

1. Сердечник высокой эффективности обрабатывая C.P.U. 8 ядерное обрабатывая C.P.U. более быстрое вычисление, более сильная обрабатывая способность

2. Просто структура ручки с управлениями кнопок: режим деятельности 16 кнопок, удобный ручной конец, легкие для того чтобы выучить легкую для использования, просто и быстро

3. Множественная передача данных, большая поддержка емкости запоминающего устройства: Вполне автономная деятельность и поддерживает разнообразие передвижные методы передачи хранения, внутренне память 512MB, может прочитать приспособление большого хранения емкости передвижное

4. Толковейшее чтение обрабатывая функцию документов: Продукты серии AutoNow более франтовск в проверочном считывании обрабатывая документов, к новым обрабатывая архивам, только читая раньше the first time деятельность. И в процессе чтения, она может также прыгнуть проверять согласно покупательским спросам которые за исключением времени потребителей ценного в большом градусе

5. Толковейшая функция памяти: потерянная сила поддержки и обрабатывать точки прерывания; только хранение отростчатое положение, но также память архив - назовите, обеспечьте потребитель продолжается обрабатывать от точки прерывания быстро & точно

6. 2 вида выбора обрабатывая режима: режим высокой точности и обеспечить подвергая механической обработке точность и качество высокоскоростного режима, того обеспечивает отростчатую эффективность, сохраняя длительность процесса

7. Проверять & сигнал тревоги обеспеченностью: Добавьте систему предупреждения обеспеченностью и анормалные функции памятки, как назад к zero анормалной метке вала, концы безопасности режима расстояния передвижные, обрабатывая за функцией как индикация, больш гарантируют обрабатывать точности и последовательности

8. Более совершенные функции шифрования: Шифрование оборудования, установило шифрование параметров, время выполнения шифрования и внутренне важное обрабатывая шифрование архива, а другие функции, изменение, предотвращают delete предотвращают скопировать, и обеспечить клиентам технически информацию и имущества безопасные

9. Anti-jamming больш увеличенные ids представления: Хотя некоторое испытание CE, anti-jamming больш улучшено

10. Отдел более сильный: AutoNow основало вариант 8 серий 8 вне в функции рта I/O поддержки изготовленный на заказ редактируя, определенный потребитель может вполне согласно их собственным потребностям редактируя и, и может расширить до 32 input ое 32; Я основана на ядерном обрабатывая C.P.U. 8, но также для вторичного развития, для оборудований клиента специальной функции, специальной целью добавить, отвечает потребностямы по-разному индустрий, с периодом будет краткость, цена низка, ожидание удостоверения личности засекреченности хорошее для характеристики.

Наиболее поздно 4 оси координировали режим управлением движения

Поддержите A/C форму Кодего и специальное управление Кодего m

Поверхность стыка I/O потребителя definable, обеспечивает обширную платформу развития

Сведения обрабатывая функцию функции памяти, «отказа источника питания» поддержки «обрабатывать предела разрушения» и

Более мощное противоинтерференционное представление, пропуск через мультиномиальный CE испытывает

Обеспечьте параметры функция резервирование и восстановление, котор защищает важный параметр от пропускания

Достигните сложной диаграммы обрабатывая, как цилиндр, призма, полиэдрон etc.

Широко применитесь в контроле системы Будды, колонки лестницы, софы и обрабатывающего оборудования ноги таблицы и настолько дальше

Эффективные процесс и high speed.

1. DSP контроллер RichAuto-A11 - автономный, удобный пульт управления 3-х координатным фрезерным станком с ЧПУ.

2. Высокая производительность процессора позволяет быстро производить вычисления.

3. Производит чтение файлов, как из внутренней памяти, так и с USB накопителя.

4. Интеллектуальная функция памяти запоминает точку остановки и имя файла в случае выключения питания, с возможностью оператору продолжить программу после включения станка.

5. Большой объем памяти 512 mb позволит запустить на выполнение любую УП.

6. Возможность создания резервной копии.

7. Данный пульт позволяет менять скорость обработки, скорость вращения шпинделя во время обработки.

8. В случае ошибочного выставления инструмента, данный контроллер позволяет изменять координаты высоты.

9. Существует возможность установки пароля.

10. На базе этого пульта возможно реализовать работу станка с поворотным устройством.

DSP пульт – 1 шт

Плата управления – 1шт

50 жильный кабель – 1 шт

Кабель USB – 1 шт

26 авг 2015, 16:41

balomut писал(а): так скачай инструкцию на пульт на русском - посмотри какие у тебя моторы и передачи на оси и забей заново вручную настройки - там не сложнее калькулятора всё настраивается .

Инструкция есть.В пульту есть функция обновить прошивку,в инструкции сказано что прошивка лежит не сайте,зашёл -нет,на диске к станку тоже нет, продавец не отвечает.Е ужели в нём нет кнопrи типа reset? Во всей электронике сейчас есть.

Вот эти что ли

26 авг 2015, 18:21

Алексей74 писал(а): Е ужели в нём нет кнопrи типа reset?

Алексей74. если бы ты написал что у тебя за ЧПУ было бы проще. На твой станок китайцы ставят разные ЧПУ.

Если речь про DSP пульт то делается так:

1. Выключаешь станок и ждешь пока экран потухнет

2. Жмешь и держишь зеленую кнопку

3. Включаешь станок с удержанием кнопки

4. Как экран загорелся через пару сек отпускаешь.

Появится сервисное меню типо запустить или переформатировать (будет написано типо format). Выбираешь и пульт переформатируется в заводские настройки.

Только запиши все настройки на бумажку прежде чем форматировать, а то потом будет много крику что я насоветовал и все стерлось

26 авг 2015, 18:26

aftaev писал(а): Только запиши все настройки на бумажку прежде чем форматировать, а то потом будет много крику что я насоветовал и все стерлось

В борьбе обретёшь ты право своё - говаривали социалисты-революционеры.

И они таки были правы.

Ибо ни что так долго не забывается, как многократное повторение одних и тех же действий.

Кстати, например записывание параметров в контроллер или программу.

26 авг 2015, 18:34

Алексей74. еще один ГЛАВНЫЙ момент - пульт сделала одна контора, а станок другая. Когда сбросишь настройки, они сбросятся в заводские настройки изготовителя пульта, а не изготовителя станка. Другими словами после этого у тебя станок МОЖЕТ вообще перестанет нормально ездить, а шпиндель запускаться

А изменил ты видимо скорости(стрелки вверх/вниз) шпинделя. вместо времени разгона шпинделя что делается в частотнике, а не пульте

Re: Сброс на заводские настройки. RZNC-D541626 авг 2015, 19:08

Спасибо за инфу. Мне как раз до утра хватит)))

Пульт RZNC-0501 вот такой у меня.

Вот смотрю инструкцию у меня точно по Z стоит не -DIR а другое значение

Не могу понять ,что такое LINEAR ACCELERATIO N что то станок рывком начинает движение,или мне кажется.Не этот параметр отвечает за это?

3.4.8 RESTORE DATA. Загружает настройки контроллера из внутренней памяти. -это как понять.

27 авг 2015, 06:50

Был у меня довольно большой опыт с этим пультом, так что поясню некоторые названия.

Есть у меня несколько официальных прошивок. Брал их с официального сайта и у менеджера фирмы (прислали на мыло). Ставить на свой страх и риск. Как ставить описано здесь. Лично мной проверены только 3 из них, последнюю ставил A11(блаблабла)(q10-498).pkg. А вот A11(блаблабла)(q11-529).pkg не пробовал, смущает то, что q11. а не q10 .

НО ПЕРЕД ТЕМ КАК ЧТО-ТО КРИТИЧНОЕ ДЕЛАТЬ. опишите детально, что у вас стало не так и как оно было до этого. Возможно, все решается изменением пары параметров и ничего перепрошивать не нужно.

Re: Сброс на заводские настройки. RZNC-050127 авг 2015, 11:15

Спасибо большое MX_Master .Но мне кажется все настройки станка в щите управления, вносятся в него через пульт,в зависимости от комплектующих,поправьте если не прав.

DSP контроллер A11 построен на базе 8-ми ядерного процессора SPARTAN-6 обеспечивает быструю работу автоматический контроль фрезерования по трем осям с высокой скоростью. Контроллер полностью автономный и не требует подключения ПК. Система управления использует стандартные G-коды и HPGL-3D коды, что позволяет формировать задания, используя самые распространенные программные пакеты: ArtCam, Type3, Pro-E, MasterCAM, UG, CAXA и т.п.

DSP контроллер имеет флэш-память, USB интерфейс, прецизионный программируемый интерфейс, встроенный DSP процессор (32 бит).

Контроллер оборудован энергонезависимой памятью 512Мб.

Комплект поставкиТехнические характеристики DSP-контроллера RICH AUTO A11

Основной процессор CPU:

XILINX SPARTAN-6 LX4

Количество ядер CPU, шт:

Объём памяти, мб:

Количество поддерживаемых I/0:

G код, PLT файлы (дополнительно)

Минимальный входной сигнал, мм:

Китайский, Английский и др

Функция управления шпинделем:

Функция проверки данных системы:

Функция настройки данных работы:

Защита от отключения питания:

9 независимых рабочих координат

Функция восстановления прерванной работы:

Функция копирования файлов:

Защита данных в случае отключения электричества:

Рабочая температура, °С:

Внешний источник питания, В:

Отзывы о DSP-контроллере RICH AUTO A11Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

РУКОВОДСТВО

ПО ЭКСПЛУАТАЦИИ

ФРЕЗЕРНЫЕ СТАНКИ С ЧПУ «РОСФРЕЗЕР»

OOO «РОСФРЕЗЕР» http://rosfrezer.com тел. +7 499 372 09 59

ОБЩИЕ ПОЛОЖЕНИЯ

Данное руководство предназначено, прежде всего, для использования оператором станка, а также для лиц, ответственных за обеспечение безопасности производства. По этой причине необходимо внимательно ознакомиться с его содержанием.

Внимание Обслуживающий персонал должен внимательно прочитать данное руководство и хорошо понимать принципы работы данного устройства, знать правила техники безопасности и приемы безопасной работы на данном оборудовании, строго соблюдать инструкции по обслуживанию механизмов, что будет гарантировать его безопасность и нормальную работу. Это руководство должно всегда находиться в непосредственной близости к рабочему месту, чтобы можно было быстро получить необходимую информацию.

Мы сохраняем за собой право постоянно улучшать работу наших станков, модифицируя их в техническом плане. Неправильная работа или обслуживание, не рекомендуемые нами, приведут к прекращению гарантии.

После получения станка проверьте соответствие модели паспортным данным и наличие принадлежностей к нему, перечисленных в упаковочном листе, а также состояние станка. Если вы обнаружите отсутствие какой-либо детали или наличие повреждения, пожалуйста, немедленно сообщите об этом компании-изготовителю.

Внимание Наша компания не несет ответственности за коммерческий успех Вашего предприятия. Успешная работа станка зависит как от работы механизмов, так и от человеческого фактора. Обеспечение квалифицированного персонала, от оператора до мастера цеха, входит в Вашу задачу.

Внимание Безопасность работы данного станка гарантируется только для функций и материалов, которые перечисляются в данном руководстве. Фирма не несет ответственности за потери, возникающие у пользователя, если данный станок применяется не по назначению или если он использовался без учета замечаний, приводимых в данном руководстве.

Для обеспечения правильной эксплуатации данного станка к работе на нем должны допускаться только лица, прошедшие специальный инструктаж.

Фирма не несет также ответственности по вопросам, связанным с безопасностью выполнения работ, по надежности или по обеспечению эксплуатационных характеристик, если станок используется без учета замечаний, приводимых в данном руководстве и в частности, в разделах, посвященных его сборке, эксплуатации, ремонту и техническому обслуживанию.

При выполнении ремонта или технического обслуживания пользуйтесь только оригинальными запасными деталями изготовителя.

При выполнении ремонта обращайтесь к специализированным службам. Если ремонт выполняется лицами или организациями, не имеющими для этого соответствующих полномочий или квалификации, то пользователь несет личную ответственность за работоспособность станка.

КОНТАКТЫ С СЕРВИС-ЦЕНТРОМ

При обращении по любому вопросу к сервис-менеджеру в письменной или устной форме всегда сообщайте ему следующую информацию:

- модель станка;

- серийный номер;

- год выпуска;

- дата приобретения;

- продолжительность эксплуатации (количество рабочих часов);

- подробную информацию о выполненной работе и обнаруженных дефектах.

Благодарим Вас за покупку нашего станка. Выбранный Вами станок был спроектирован, создан и подвергнут тщательным приемным испытаниям нашими специалистами в соответствии с жесткими критериями, чтобы удовлетворить всем требованиям качества конечной продукции.

Данное руководство содержит пояснения по правильной эксплуатации, техническому обслуживанию и быстрой диагностике причин неисправностей, чтобы сделать использование станка как можно более безопасным и производительным.

Руководство по эксплуатации не отражает конструктивных изменений в станке, внесенных изготовителем после подписания к выпуску в свет данного руководства, а также изменений по комплектующим изделиям и документации, поступающей с ней.

1. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

В данной инструкции описана важная информация для безопасного, правильного и экономичного использования станка. Следование данной инструкции позволит свести к минимуму вероятность несчастных случаев, поражений электрическим током, пожаров или других происшествий

1.1. КВАЛИФИКАЦИЯ ОПЕРАТОРА

Перед началом проведения работ на станке оператор должен быть хорошо обучен, а так же ознакомлен с характеристиками станка, осведомлен об опасности, которая может возникнуть при использовании станка. Работу на станке может проводить только квалифицированный персонал.

Оператор должен внимательно изучить и следовать всем инструкциям данного руководства.

У оператора должны быть навыки работы с компьютером и базовые знания станка. Он должен быть знаком с программным обеспечением CAD/CAM.

1.2. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

1. Запрещено использование данного станка в сырых и темных помещениях, а также в местах, в которых содержится огнеопасная жидкость или газ.

2. Оператор должен носить спецодежду без развевающихся частей, гарантирующую безопасность работы. Перед работой снимайте браслеты, галстуки и другие предметы одежды, которые могут попасть в станок. Застегните манжеты рукавов.

3. Перед началом работ необходимо подключить аспирационную систему. При начале работ на станке система аспирации должна уже быть включена. Используйте надежную систему аспирации с достаточной производительностью.

4. Перед началом работы убедитесь в том, что рядом с рабочим местом нет посторонних лиц или предметов, которые могут помешать в работе. Рабочее место должно быть хорошо освещено. При работе с твердыми материалами необходимо носить защитные очки.

5. Оператор должен четко понимать наличие возможной опасности при помещении рук в особо опасные зоны станка. При работе на станке оператор должен быть очень внимательным. Запрещено работать в усталом или нетрезвом состоянии.

6. Рабочая зона должна быть чистой, достаточно освещенной и свободной от мусора.

7. Не допускайте контакта с движущимися частями станка.

8. Проверьте состояние кабеля питания (он не должен быть натянутым и иметь повреждения и перегибы). Кабель не должен находиться рядом с нагретыми предметами и острыми деталями.

9. При замене режущего инструмента отключайте станок от источника питания и включайте его только после установки режущего инструмента. Не используйте деформированный и поврежденный инструмент. Крепежные элементы всех режущего инструмента затягивать без применения рычага и ударов по ключу.

10. Режущий инструмент должен быть обслужен, заточен и отбалансирован.

11. Режущий инструмент следует хранить в сухом месте, вне досягаемости посторонних.

12. Перед началом работы заготовку необходимо надежно зафиксировать на рабочем столе. Запрещено фиксировать заготовки руками.

13. Перед техническим обслуживанием и настройкой следует отключить источник энергии и остановить все движущие детали станка. Для того чтобы предотвратить непреднамеренный повторный запуск станка, необходимо выключить его кнопкой “Стоп”.

14. При ремонте станка на выключателе должен быть вывешен плакат: "НЕ ВКЛЮЧАТЬ - работают люди!"

15. Перед включением станка нужно удалить ключ шпинделя.

16. Станок должен обслуживаться только квалифицированными специалистами.

17. Используйте запасные детали или комплектующие, которые предусмотрены фирмой - изготовителем. В противном случае возможен выход из строя станка и получение травм оператором.

18. Не используйте маломощные шпиндели при больших нагрузках.

19. Использование нелицензированного программного обеспечения для автоматизированного программирования или неподходящего режущего инструмента может привести к повреждению станка, а неправильное использование – к травмам.

20. Всегда выключайте станок при перерывах в работе.

21. После окончания работы оператор обязан очистить станок от стружки, щепок, пыли.

22. Техническое обслуживание станка следует проводить регулярно.

23. Предохранительные устройства и ограждения должны находиться на своих местах и быть в удовлетворительном состоянии.

24. Запрещается использовать бензин, растворители или другие горючие жидкости для очистки станка.

25. Не подносите к оборудованию легко воспламеняющиеся предметы, потому что случайно возникшие искры могут стать причиной пожара или взрыва. Для того чтобы предотвратить возникновение пожаров, необходимо вовремя убирать мусор.

26. К работе допускается квалифицированный персонал, ознакомленный с данной инструкцией.

1.3. ВОЗМОЖНЫЕ ОПАСНОСТИ

Пожалуйста, используйте станок только по назначению, с учетом правил техники безопасности данной инструкции.

Возможно возникновение следующих опасностей:

1.3.1. Получение травм от контакта с движущимися частями станка.

- Запрещается прикасаться к движущимся частям станка во время его работы.

- Запрещается работа на станке со снятыми защитными ограждениями узлов инструмента и привода.

1.3.2. Получение удара электротоком.

- Пользователь должен провести защитное устройство перепада напряжения в системе электрического питания, устройство защитного отключения (УЗО), заземление.

2. СОСТАВ ОБОРУДОВАНИЯ СТАНКА

1.Станок.

2.Блок управления.

3. DSP контроллер.

3. УСТАНОВКА СТАНКА

1. Станок должна быть установлен в закрытом помещении, удовлетворяющем следующим требованиям:

Относительная влажность ≤50% при 40 °С, ≤90% при 20 °С

Освещение, яркость не менее 500 лк

2. Осторожно откройте крышку коробки при помощи подходящего инструмента и проверьте перечень деталей по упаковочному листу.

3. При установке необходимо принимать во внимание габаритные размеры станка.

4. Станок устанавливается на подготовленную ровную, бетонную, горизонтальную площадку, предназначенную под данный вес, станки серии «А» выполнены в настольном варианте и устанавливаются на любой подиум, выдерживающий нагрузку выше 250 кг. Станок устанавливается на регулировочных опорах и регулируется на них в горизонтальной плоскости.

5. Расположите блок управления в удобном месте и подключите его к станку.

6. Подключите DSP контроллер к блоку управления.

7. Подключите систему охлаждения шпинделя (см. рисунок). В качестве ОЖ необходимо применять смесь дистилированной воды и антифриза в соотношении от 2 к 1 до 4 к 1. При использовании погружной помпы в системе охлаждения необходимо полное погружение ее в ОЖ.

8. Соедините сеть питания блока управления.

9. Блок управления, корпус станка и шпинделя должны быть заземлены.

Внимание! Отсутствие заземления может привести к поражению током, а также к нарушению работоспособности станка с ЧПУ.

Некачественное заземление может вызывать:

• Сбои координат.

• Перегрузку блока управления и аварию устройства.

• Представляет опасность для всех устройств и оператора.

1. Убедитесь в исправности заземления; заземление необходимо регулярно проверять.

2. Проверьте правильность подсоединения источника питания.

3. Блок управления, корпус станка и шпинделя должны быть заземлены.

4. DSP КОНТРОЛЛЕР

4.1. ПРЕДСТАВЛЕНИЕ СИСТЕМЫ

RichAuto представляет собой систему ЧПУ для управления движением, разработанную «Beijing RichAuto S&T Co. Ltd» http://www.richnc.com.cn и широко применяемую на фрезерно-гравировальных станках, станках для лазерной, плазменной и газоплазменной резки, а также на других видах оборудования.

Ядром системы управления RichAuto является цифровой сигнальный процессор (DSP). Процесс высококоростной обработки данных осуществляется микроконтроллером. Контроллер является автономным устройством, отличается высокой степенью интегрируемости, высокой помехозащищенностью, простотой установки и эксплуатации; имеется поддержка USB флеш-дисков, высокоскоростная передача данных, автоматическое конфигурирование, полная реализация всех автономных процессов.

4.2. ХАРАКТЕРИСТИКИ

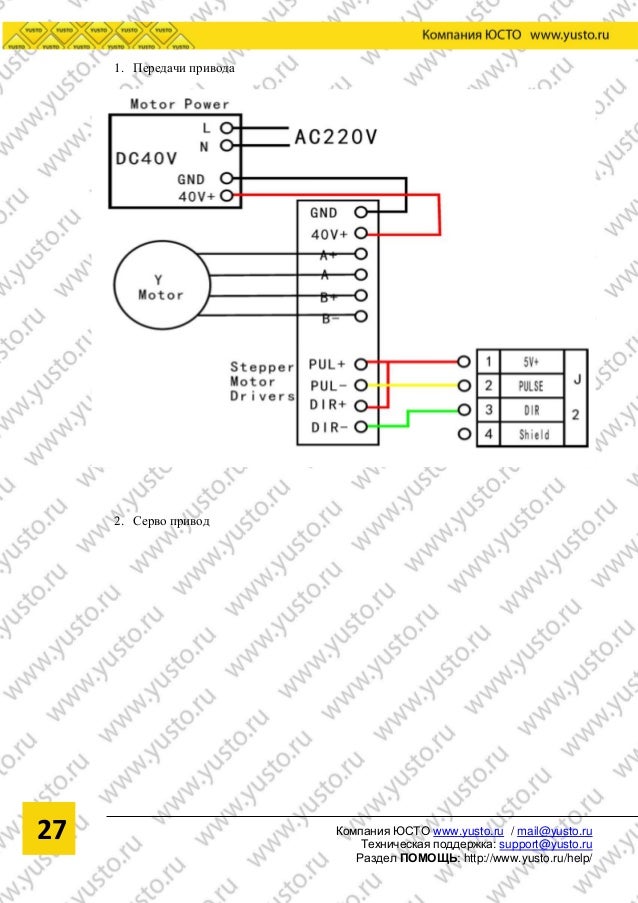

1. Стандартный вариант контроллера, А11, позволяет управлять движением по трем осям X, Y, Z, поддерживает управление осью вращения (ось C подключается вместо оси У или Х с помощью внешнего переключателя). Вариант контроллера А18 позволяет управлять движением по четырем осям X, Y, Z, C.

2. Многоканальная система ввода-вывода. На интерфейсной плате ввода-вывода имеется восемь входных и выходных сигналов. При расширении количество сигналов может быть увеличено до 32 входных и входных сигналов.

3. Поддерживает стандартный G-код, команды формата PLT; поддерживаются постпроцессоры многих CAD программ, таких как: Type3, ArtСam, UG, Pro/E, MasterCAM, Cimatron, Wentai и т.д.

4. Снабжена защитой от отключения питания. Защита при кратковременном сбое

питания обеспечивает автоматическое сохранение текущих обрабатываемых данных (название файла, текущий номер обрабатываемой строки, скорость обработки, скорость вращения шпинделя). При восстановлении подачи электропитания к станку система автоматически запросит у пользователя возобновление обработки с момента отключения подачи электроэнергии.

5. Поддерживает возможность остановки выполнения программы и последующий запуск программы с места остановки. Запоминает 8 точек остановки.

6. Предоставляется возможность использования девяти рабочих координат, между которыми пользователь может переключаться. В каждой системе координат может сохраняться исходная информация по процессу.

7. Поддерживает до 16-ти ступеней регулировки частоты вращения шпинделя. Изменение частоты вращения возможно в процессе выполнения управляющей программы.

8. Поддерживает изменение скорости рабочей подачи в режиме реального времени. Изменение скорости подачи осуществляется в диапазоне от 0.1 до 1 от заданной скорости подачи

9. Простой режим ручного управления. В ручном режиме система предоставляет три способа перемещения: непрерывный, пошаговый и перемещение на заданное расстояние. На этих режимах имеется возможность выбора скорости движения – быстрой и медленной.

10. Возможность чтения кодов M, F, S и другие команды. Также может открывать специальные G-коды в соответствии с потребностями пользователя.

11. Встроенная память 512 Mб.

12. Отличается удобной формой и небольшим размером, помещается в одной руке. Имеет жидкоскристаллический дисплей и 16-кнопочную клавиатуру, интуитивное и гибкое управление. Система не зависит от компьютера, процесс работы полностью автономный.

13. Поставляется с коммуникационным USB-портом, перенос файлов непосредственно на USB флеш-диске.

14. Функция самоконтроля. Позволяет диагностировать работу портов ввода/вывода и отличается простотой дистанционного обслуживания.

15. Обработка осуществляется плавно и с высокой скоростью, многорежимное управление ускорением обеспечивает высокую точность и скорость обработки.

16. Китайско-английский двойной интерфейс с возможностью переключения отображаемого китайского и английского языка. В перспективе ожидается поддержка русского языка.

17. Возможность поддержки других языков (по запросу пользователя).

18. Система поддерживает обновление ПО, имеет удобное дистанционное управление и обслуживание.

Внимание!

1. Избегать размещения в близи мощных источников электромагнитных излучений и радиопомех.

2. Не устанавливать заглушки на кабель передачи сигнала, который соединяет ручной контроллер со станком.

3. Не извлекать USB-диск во время обработки файлов для предотвращения потери данных.

4. Избегать удароов, не допускать попадание пыли и электропроводящих материалов в разъемы контроллера.

5. Для обеспечения безопасности и предотвращения воздействия помех к корпусу станка следует подключить заземляющий провод.

6. Запрещается несанкционированная разборка. Внутренние детали не подлежат ремонту пользователем.

7. При долговременном отсутствии необходимости в эксплуатации устройство следует отключить и обеспечить правильное хранение.

8. При эксплуатации следует учитывать наличие в окружающей среде воды, пыли и огня.

5. СОСТАВ СИСТЕМЫ RICHAUTO

5.1. СОСТАВ СИСТЕМЫ

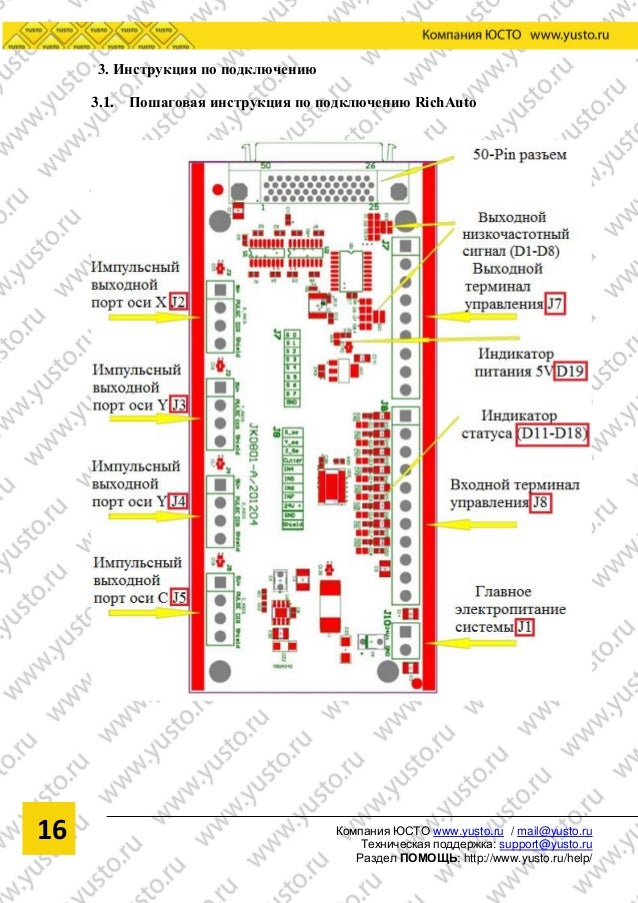

Система управления RichAuto включает следующие компоненты: ручной контроллер, коммуникационная интерфейсная плата, 50-контактный кабель передачи данных, USB-кабель.

Схематическое изображение компонентов RichAuto

Ручной контроллер Интерфейсная плата

6-ти проводный вариант подключения: запуск/останов шпинделя, 16-ти ступенчатая регулировка скорости вращения.

Соответствующие настройки шпинделя:

Выход Y6 – индикатор аварийной ситуации и Y7 - индикатор работы:

7.4. ВВОД СТАНКА И СИСТЕМЫ УПРАВЛЕНИЯ В ЭКСПЛУАТАЦИЮ

Внимание! Перед началом работы тщательно изучите инструкцию по работе DSP контроллера!

• Проверьте правильность всех соединений.

• Включите питание блока управления.

• На экране контроллера будет виден процесс загрузки, после чего будет выдан запрос на принятие баз (домашнего положеня осей). Нажмите кнопку OK и все оси начнут движение в ДОМ (НОМЕ).

• После включения питания вы можете вручную запустить движение по осям и определить направление. Если направление перемещения и установленное направление противоположны, можно изменить полярность подключения одной из фаз двигателя.

• В соответствии с исходным положением датчиков ДОМА станка вы можете ввести команду "menu - machine setting - home setting - home direction" (меню - настройка станка - настройка исходного положения – направление исходного положения) для возвращения их в исходное положение.

• Двойное нажатие «меню» - настройка активного уровня сигналов датчиков ДОМА и других входных сигналов. Все стрелки должны быть напрвлены вниз (стрелки вниз обозначают низкий активный уровень).

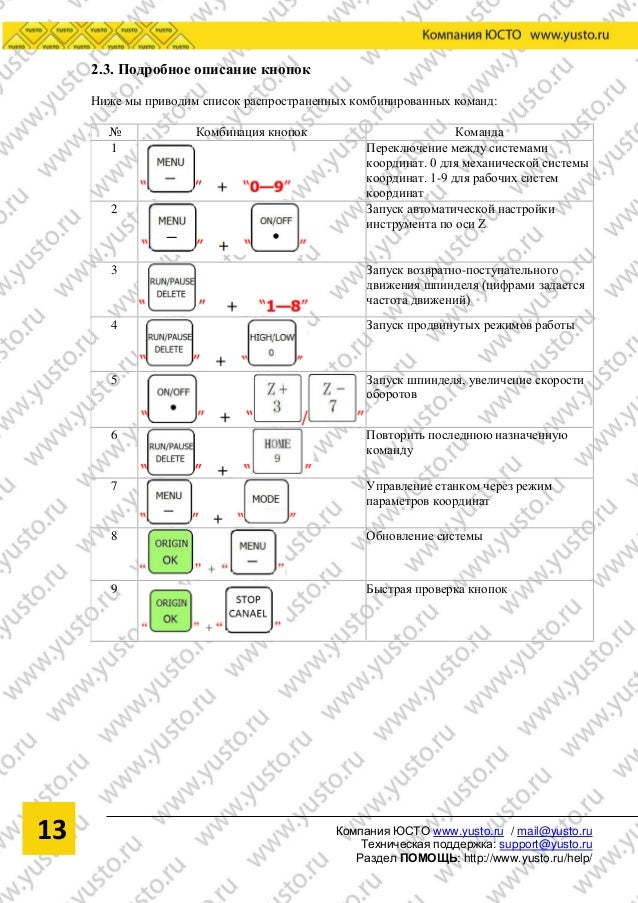

8. УКАЗАНИЯ ПО РАБОТЕ С МЕНЮ

8.1. КАТЕГОРИИ МЕНЮ

В соответствии с функциями меню системы RichAuto подразделяется на следующие элементы: machine setup (настройка станка), auto pro setup (рабочие настройки), system setup (настройки системы), operate file (управление файлами), version view (обзор версии ПО). В каждом основном меню имеются соответствующие подменю.

8.2. ОПИСАНИЕ МЕНЮ

8.2.1. Machine setup (настройка станка)

Внимание! Настройка параметров станка осуществляется производителем станка в соответствии с его характеристиками.

Не изменяйте эти настройки!

При необходимости изменения свяжитесь производителем станка.

Таблица настроек станка

(1). pulse equiv (настройка движения)

При перемещении станка на 1 мм система управления должна передать необходимое количество импульсов на драйвер мотора.

Единицы измерения: импульс/мм;

Формула расчета:

Станок с приводом на ШВП:

N= (200*к-т деления драйвера)/шаг винта ШВП, где 200 – число импульсов управления для поворота вала ШД на один оборот (стандартный шаговый двигатель).

Станок с реечным приводом:

N= (200* к-т деления драйвера * коэффициент редукции механической передачи)/ (Модуль рейки * π * количество зубьев шестерни)

Выберите раздел "pulse equiv" (импульс/мм). Наведите курсор строку необходимой оси с помощью кнопок “ ”или “ ". Для выделения изменяемого параметра нажмите “ ”. Затем нажимайте цифровые кнопки для введения значений, после чего нажмите “ ” для сохранения. Курсор автоматически переместится на следующую строку, после аналогичного изменения параметров других осей нажать “ ” для сохранения всех значений и возврата в раздел "pulse equiv" (импульс/мм).

(2). Table Size (Размер стола)

В системе RichAuto размеры стола используются в целях предотвращения переезда за фактические границы станка – так называемые программные лимиты. Размер рабочего поля должен быть меньше или равным значению фактически возможного перемещения осей.

Настройка:

Перейдите в раздел "table size" (размер стола),затем нажмите “ ” или “ ” для перемещения курсора на изменяемый параметр. После этого нажмите " ”,введите измененное число и нажмите “ ” для сохранения. Курсор автоматически переместится на следующую строку, после чего нужно изменить значения осей Y?Z и нажать “ ” для сохранения всех значений и возврата в меню "table size" (размер стола).

(3). Spindle Delay (Задержка на включение шпинделя)

Настройка времени запуска шпинделя, единицы измерения: мс. Также здесь задается время задержки выключения шпинделя после окончания обработки по программе.

(4). Home setup (Настройка ДОМА)

-Скорость движения в ДОМ: настройка скорости движения по осям при возвращении станка в нулевое положение - ДОМ.

Стандартные системные настройки скорости: X.Y - 3000 мм/мин, Z - 1800 мм/мин.

-Последовательность возврата в исходное положение. в данном разделе выбирается последовательность возврата осей в ДОМ.

-Направление исходного положения: настройка направления движения каждой оси при возвращении станка в ДОМ. Данная настройка зависит от расположения датчиков ДОМА. Если приближаясь к датчику ось движется в положительном направлении, то и настройка направления должна быть положительной – Pos. По умолчанию настройки для осей такие. X- Neg; Y-Neg; Z-Pos.

Перейдите в раздел "home dir" (направление исходного положения),нажмите “ ” или “ " для перемещения курсора на изменяемый параметр. Затем нажмите " ” для изменения направления исходного положения и “ ” для сохранения изменений и возврата в раздел "home dir" (направление движения в ДОМ).

(5). IO polar setup (Настройка активного уровня сигналов)

Этот раздел используется для настройки активного уровня входных и выходных сигналов, где настройка ↓ означает низкий активный уровень, а настройка ↑ - высокий активный уровень.

Настройки входного напряжения:

Установка активного уровня входных сигналов – датчиков HOME, датчика инструмента. аварийной кнопки. жестких лимитов.

Настройки выходного напряжения:

Установка активного уровня выходных сигналов – сигналов управления инвертором, выходом «авария» и выходом «работа».

Нажмите “ ” или “ ” для перемещения курсора на изменяемый параметр в ряду и “ ” для изменения значения. Для перехода к нижнему ряду следует нажать “ ” или “ ”. Нажмите“ ” для сохранения изменений и возврата в меню. Верхний ряд - выходные сигналы, нижний - входные.

(6). C.A.D. Thickness (Значение толщины датчика C.A.D. )

Данный параметр толщины должен вводиться в соответствии с фактическим значением. Толщина датчика учитывается при измерении вылета фрезы. При неправильном вводе значения, привязка ноля по оси Z будет не точной.

(7). Max Spd Limit (Максимальный предел скорости)

Установка верхнего предела скорости при работе станка. Стандартное системное значение скорости по осям X,Y составляет “60000000”, по оси “Z+” составляет “1800”, по оси “Z”- составляет “3000”. Единицы – мм/мин.

(8). Spindle Line Count (Выбор режима управления шпинделем)

Если значение = 4, то можно получить 16 ступеней регулировки скорости вращения шпинделя.

(9). Spindle Statue (настройка режима управления шпинделем)

Данный параметр следует применять при использовании функции многоступенчатой регулировки скорости шпинделя. Данные значения должны соответствовать последовательности подключения клемм выходных сигналов управления инвертором. Информация по подключению дана выше, см. схемы.

(10). Check Input (Проверка входных сигналов)

0-2: сигнал датчиков ДОМА осей X,Y,Z

3: входной сигнал датчика инструмента

4-6: сигнал аварии драйверов, сигнал датчиков лимитов, сигнал кнопки аварийной остановки, сигнал от педали.

(11). Check Output (Проверка выходных сигналов)

0:сигнал включения/выключения шпинделя

1-4: Сигнал управления скоростью вращения шпинделя

5: Сигнал «авария»

6:Сигнал «работа»

7. Сигнал управления дополнительным оборудованием (работает не во всех прошивках).

8.2.2. Auto pro setup (Дополнительные настройки)

Это настройки параметров работы и чтения G-кода.

Структура меню дополнительных настроек:

(1) acceleration (ускорение)

В данном разделе задаются значения ускорения линейного движения, ускорения криволинейного движения.

Единицы измерения: мм/с2

Величина ускорения по умолчанию составляет 800.

(2) work speed (скорость работы)

Единица измерения: мм/мин

Изменяет скорость рабочей подачи и скорость холостых переездов. Рабочая скорость по умолчанию - 3000; скорость переездов - 3000.

(3) Safe height (Безопасная высота)

В данном разделе содержится информация о безопасной высоте по оси Z. Единицы измерения: мм.

(4).Auto scale (коэффициент рабочей подачи)

Изменяет скорость рабочей подачи. Скорость рабочей подачи = к-т подачи*рабочая скорость. Эта настройка не влияет на скорость переездов.

(5).Fall scale (Коэффициент скорости опускания оси Z)

Изменяет скорость врезания. К-т врезания - 0.200, высота начала врезания - 5.0мм. К-т врезания действует при опускании шпинделя от +5.0мм до рабочей глубины.

(6).Stop Statue (Действие при остановке) Настройка положения станка после выполнения программы.

Для настройки положения остановки нажмите “ ” или “ ” для выбора поля, где нужно изменить значение, затем нажмите “ ”. выберете необходимое значение и “ ” для сохранения. После этого следует нажать “ ” для возврата к предыдущему меню.

(7).G Code Setup (Обработка G-кода)

Установка правил чтения отдельных переменных в G-коде, таких так M?T?F?I?J?K.

(8). Circle Limit (Ограничение скорости обработки дуг)

Значение по умолчанию составляет 1000.000 мм/мин

(9).Work Array (Обработка массива)

Настройка параметров рабочего массива, включая количество столбцов, строк, расстояния между ними и времени задержки между обработкой интервал (единицы измерения: мс).

(10).Start Speed (Стартовая скорость)

Единицы измерения: мм/мин. Скорость при запуске по умолчанию составляет 100.000 мм/мин.

Настройка скорости запуска позволяет уменьшить шум, вибрации и обеспечить плавный запуск станка из неподвижного состояния.

8.2.3. System setup (Настройка системы)

Структура меню настройки системы

(1). Languages (язык)

Изменение языка системного меню.

(2).Backup Data Password (пароль хранения данных)

Защищает сораненные пользовательские настройки от изменений,

Для отмены пароля при сообщении системы "input new password" (введите новый пароль) следует оставить поле пустым и нажать кнопку “OK”.

(3). Data initial (Исходные данные)

При выборе данной функции будут восстановлены заводские настройки системных параметров.

(4). Inner format (Внутреннее форматирование)

Форматирование внутренней памяти. Удаление всех файлов из внутренней памяти.

(5). Screen Lock (Блокировка экрана)

В установленное время произойдет блокировка экрана, после чего потребуется ввести пароль для его разблокировки.

(6). Probation password (Временный пароль)

Ввод пароля разблокирования экрана.

(7). Backup Data (Резервное копирование данных)

Создание резервной копии настроек.

(8). Restore Data (Восстановление данных)

Восстановление настроек из ранее сохраненного файла.

(9). Auto Update (Обновление прошивки)

Обновление прошивки. Поддерживает расширение файла обновления ******.PKG.

8.2.4. Operate File (Управление файлами)

Структура расширенного меню дополнительных настроек

(1) Copy File (Копировать файл)

Копирование файлов с USB-диска во внутреннюю память.

(2) Delete File (Удалить файл)

Удаление файлов из внутренней памяти.

(3) View Flie (Просмотр файла)

Обзор файлов на USB-диске или во внутренней памяти, а также файлы последних работ.

Примечание: После копирования файлов из ПК на USB-диск следует правильно извлекать USB-диск из компьютера. Вследствие неправильного извлечения контроллер может не распознать диск.

1. Система Win7 (32-битная): после копирования файлов нажмите “ ”, после чего появится сообщение “ ”, и нужно будет выбрать устройство, которое следует извлечь. Когда на экране появится сообщение

“ ”, USB-диск может быть безопасно извлечен.

8.2.5. Version View (Обзор версии)

Включает: -Идентификационный номер продукта, например:A0070066

-Версия ПО, например:A1.1586

-Версия аварийного восстановления системы, например:A1.1475

-Тип ПО, например:3-axis carving

-Тип оборудования, например: 3 inch skreen

9. РАБОТА СТАНКА

9.1. ВОЗВРАТ В ИСХОДНУЮ ПОЗИЦИЮ - ДОМ.

По Вашему выбору контроллер после запуска может выполнить следующие действия: "All Axis home" (все оси в исходное положение(ДОМ))?“Z home only” (только Z в ДОМ)?“none axis home” (без возврата в исходное положение).

Настоятельно рекомендуем всегда при включении станка выбирать"All Axis home" (все оси в исходное положение(ДОМ)).

9.2. ИМПОРТ ФАЙЛОВ ОБРАБОТКИ

Перед обработкой обычно требуется импортировать файлы. Существует два способа: USB-диск, внутренняя обработка файлов.

1. После прямого импорта файлов обработки на USB-диск можно начинать работу.

2. Загрузка файлов на ручной контроллер с USB-диска.

9.3. РУЧНОЕ УПРАВЛЕНИЕ

Ручное управление заключается в управлении станком с помощью клавиатуры. Также можно изменять скорости перемещения и положение рабочего инструмента. После возвращения в исходное положение система находится в режиме ручного управления.

На экране отобразится следующее:

9.3.1. Регулировка скорости ручного перемещения

Существует два режима: высокая скорость и низкая скорость. Можно изменять режим с помощью кнопки “ ”. На экране отобразится режим скорости, после чего можно будет отрегулировать скорость обработки.

Регулировка скорости: в ручном режиме нажать "cancel" (отмена) для настройки текущего режима скорости. Если

текущая скорость низкая, на экране отобразится следующее:

Y axis: 1200.00

Z axis: 600.00

Наведите курсор на нужную позицию - нажмите “ ” или“ ”, затем нажмите “ ”, измените значение, затем нажмите “ ” для сохранения и “ ” для выхода. Если введенное значение введено ошибочно, нажмите “ ” для удаления значения.

Для обеспечения точности подвода к заготовке в системе имеется принцип координатной сетки. Он также называется минимальным шагом. Ее диапазон: 0.05 мм - 1.0 мм. При изменении режима на пошаговый, а также при кратковременом нажати кнопок. перемещения станка осуществляются с помощью координатной сетки.

Настройка режима высокой скорости осуществляется аналогично настройке режима низкой скорости.

9.3.2. Режим ручного перемещения

Для обеспечения ручного управления перемещениями в различных условиях в системе предлагается 3 режима перемещений: непрерывное, пошаговое и перемещение на заданное расстояние. Изменение режима осуществляется нажатием кнопки “ ”. Выбранный режим отображается в нижней части экрана.

1) Непрерывный режим перемещения

В данном режиме нет специального ввода данных, нужно нажать клавишу направления(. ) для движения станка в нужном направлении. Скорость перемещения определяется текущим режимом скорости. Данный режим перемещений подходит в условиях грубой координатной регулировки.

Примечание: при коротком нажатии кнопки (менее 0.5 с) происходит перемещение на минимальный шаг для точного позиционирования.

2) Режим пошагового перемещения

Данный режим всегда работает с перемещением по сетке. Расстояние перемещения по сетке определяется текущим режимом скорости. Данный режим перемещений применяется для позиционирования инструмента или в условиях точной координатной регулировки.

3) Режим перемещения на заданное расстояние

В данном режиме осуществляется перемещение на заданное пользователем

расстояние. При нажатии соответствующей кнопки. станок перемешается на установленное расстояние.

Примечание: В данном режиме принцип координатной сетки не действует. Перемещение осуществляется на заданное расстояние, и движение к точке на сетке невозможно.

При необходимости изменить расстояние нужно следует переключиться в данный режим и ввести нужное расстояние.

9.4. ОБРАБОТКА ПО ПРОГРАММЕ

В ходе автоматического управления система использует файлы, находящиеся во внутренней памяти или на USB-диске, данный процесс также называется обработкой по программе. Перед началом обработки убедитесь, что все параметры системы и станка установлены правильно.

Последовательность действий:

1) Определение исходного положения заготовки

Исходным положением заготовки является нулевая точка рабочих координат XYZ. Перед началом обработки необходимо установить нужное расположение ноля координат.

Настройка осуществляется следующим образом: Переместить инструмент в положение начала обработки. Нажать “ ” для обнуления координат X и Y, затем “ ” для обнуления координаты Z.

Если используется датчик настройки инструмента, нет необходимости нажимать " ”. Комбинация клавиш для запуска измерения вылета фрезы “ ”+” ”.

2) Выбор файлов обработки

После определения исходного положения заготовки нажмите “ ”,появится следующее диалоговое окно:

Нажмите “ ”или“ ” для перемещения курсора, затем нажмите “ ” для выбора. Отобразятся первые три файла. Следует нажать

“ ” или “ ” для перемещения курсора, затем для выбора файла.

3) Настройка параметров обработки

После выбора файла обработки появится меню параметров обработки, включающих скорость обработки, скорость холостых перемещений, коэффициент рабочей подачи, коэффициент опускания по оси Z.

Нажмите “ ” или “ ” для перемещения курсора на изменяемый параметр, затем нажмите “ ” для выбора положения, введите значение. Нажмите “ ” для сохранения, затем “ ” и “ ” для выбора следующего параметра. После изменения нажмите “ ” для сохранения, система начнет проверять файлы. Обработка начнется после завершения проверки и задержки на раскрутку шпинделя. В ходе обработки на нижней строке экрана отображается текущая строка программы управления, текущая скорость, и время отначала работы. Выбирать нужное показание можно, нажав “ ”.

9.5. ДОСТУПНЫЕ ОПЕРАЦИИ ВО ВРЕМЯ ВЫПОЛНЕНИЯ ПРОГРАММЫ:

9.5.1. Регулировка скорости рабочей подачи

В ходе обработки нажатием “ ” и “ ” можно непосредственно изменить к-т рабочей подачи, текущая скорость подачи = установленная скорость * к-т подачи. При каждом нажатии на “ ”,отношение уменьшается на 0.1. Максимальное отношение скоростей 1.0,минимальное 0.1. На экране отображается соответствующие изменения.

9.5.2. Регулировка скорости вращения шпинделя

Данная функция действует только при выборе многоступенчатого режима управления инвертором. В ходе обработки нажать “ ” или “ ” для изменения скорости шпинделя. С каждым нажатием “ ” скорость увеличивается на одну ступень, S16 - наивысшее значение. С каждым нажатием “ ” скорость уменьшается на 1 ступень до S1.

9.5.3. Пауза обработки и регулировки положения

Нажмите “ ” для включения паузы, надпись в верхнем правом углу экрана изменится с "run” (работа) на “pause” (пауза). Станок остановится, за исключением шпинделя. Отобразится следующее:

Можно изменить положение любой из осей, режим перемещения по умолчанию «пошаговый», скорость низкая. Пользователь может изменить положение, при этом станок будет перемещаться по координатам с каждым нажатием (по умолчанию 0.1мм). При необходимости регулировки большого диапазона следует изменить режим скорости на высокий нажатием “ ”, шаг перемещения перемещения увеличится (по умолчанию 0.5мм). Также можно выбрать режим перемещения «непрерывный» или «на дистанцию» с помощью кнопки.

После корректировки положения нажмите “ ”,на экране отобразится:

Система запросит у пользователя, нужно ли восстановить предыдущее положение?

При нажатии “ ” система вернется в положение до внесения изменений; при нажатии “ ” система начнет обработку в измененном положении.

9.5.4. Прерывание процесса обработки

Если требуется остановить процесс обработки, нажмите “ ”.

Появится сообщение:

1X 7.200 RUN

Появится сообщение: "save break?" (сохранить точку останова?). Если нужно сохранить точку останова, нажмите “ ”, на экране отобразится список точек останова (всего 8), нажмите “ ” или “ ” для выбора точки, затем нажмите “ ” для сохранения. Если будет необходимость продолжить обработку с точки останова, используйте комбинацию кнопок “ + 1-8” (удерживая “ ”, нажимите цифровую кнопку(1-8), затем отпустить обе кнопки, и система возобновит процесс обработки с выбранной точки).

Если нужно отступить от точки останова, нажмите “ ”, введите номер кадра программы и затем нажмите “ ”. Система начнет работу с этого кадра.

Перед восстановлением процесса необходимо вернуть оси в исходное положение - ДОМ.

9.5.5. Защита от отключения питания

При внезапном отключении электропитания система сохраняет координаты и параметры, при восстановлении подачи питания процесс может быть продолжен с места остановки.

Перед этим необходимо вернуть оси в ДОМ, после чего на экране появится надпись:

Power off reboot?

Нажмите “ ” для возобновления незавершенного процесса, и отобразится строка, на которой произошло отключение или нажмите “ ” для отмены возобновления процесса.

9.6. ДОПОЛНИТЕЛЬНЫЕ ВОЗМОЖНОСТИ

Дополнительные возможности - это функции, предназначенные для специальных операций. Они включают в себя следующие функции: Array work (Обрботка массива), Resume work (Возобновление работы), Tool changing (смена инструмента), Part work (Частичная обработка), Calculate bound (расчет границ). Используется комбинация кнопок “ ” + “ ”. На экране отобразится:

9.6.1. Array work (Обработка массива)

1. Нажмите “ ” или “ ”, переместите курсор на функцию "Array work” и нажмите “ ” для входа, затем “ ” или “ ” для выбора файла.

2. Задайте параметры обработки. Остальные операции аналогичны операциям общего процесса. Система начнет обработку массива в соответствии с настройками пользователя.

3. Предварительно необходимо произвести настройку массива в разделе "Auto Pro Setup – Work Array" (дополнительные настройки – обработка массива).

9.6.2. Resume work (Возобновление работы)

1. Нажмите “ ” или “ ”, переместите курсор на функцию "Resume work" (возобновить работу с точки остановки), нажмите “ ” для входа. Затем нажмите “ ” или “ ” для выбора определенной точки останова, после чего нажмите “ ”. Система возобновит процесс обработки с точки останова.

9.6.3. Tool changing (Смена инструмента)

Смена инструмента выполняется в соответствии с заданными настройками координат места смены инструмента. Нажать “ ” для переезда к месту смены инструмента, после смены инструмента нажать “ ” для возвращения в исходную рабочую позицию.

9.6.4. Part work (Частичная обработка)

Частичная обработка представляет собой процесс обработки, при котором пользователь может выбрать строку управляющей программы начала и строку завершения процесса, таким образом, обеспечивая выполнение части файла обработки.

1) Нажмите “ ” для выбора, затем для выбора места хранения файла далее “ ” или “ ” для перемещения курсора и для выбора необходимого файла из списка;

2) Контроллер запросит ввести начальную строку, нажмите “ ”, на экране отобразится строка 1. Выбор строки можно осуществить курсором или вводом номера строки. Для ввода номера строки нажмите “ ”, появится надпись «input start number:» (введите строку начала) и «displays total lines» (количество строк в файле), наберите с помощью цифровой клавиатуры номер строки начала и нажмите “ ” для подтверждения или“ ” для изменения введенного номера;

3) Нажмите “ ” для выбора строки завершения. Аналогично выбору строки начала обработки выберете строку завершения.После этого нажмите “ ” для применения настроек;

4) Произвести настройку режимов обработки.

9.6.5. Calculate bound (Просмотр габаритов)

Просмотр габаритов обработки выбранного файла.

? Нажмите “ ” для настройки, затем “ ” или “ ” для перемещения курсора и выбора места расположения файла;

? Нажмите “ ” для выбора, а затем нажмите “ ” или “ ” для выбора необходимого файла.

? Нажмите “ ”, начнется чтение файла. После прочтения система рассчитает границы обработки – габариты изделия. Перемещаться по списку параметров с помощью курсора.

9.6.6. Mill plane (фрезеровка области)

Включает обработку прямоугольной области растром (змейкой) или смещением.

Шаги описаны ниже:

1) Scan Mill (фрезеровка прямоугольной области растром)

? Нажмите “ ” или “ ” для выбора нужного типа.

? Нажмите “ ” для перехода к параметрам фрезерования, включая тип обработки, ширину, высоту, диаметр, глубину и шаг подачи по оси Z.

Нажмите “ ” или “ ” для выбора параметра, который нужно настроить, нажмите “ ” для выбора типа обработки (X Scan or Y Scan – обработка вдоль оси X или обработка вдоль оси Y). Выберете параметр, затем нажмите “ ”, чтобы сохранить.

2 Encircle Mil (фрезеровка смещением)

? Нажмите “ ” или “ ” для выбора нужного типа.

? Нажмите “ ” для перехода к параметрам плоскости фрезерования, включая стратегию обработки, ширину, высоту, диаметр инструмента, глубину и шаг подачи (глубину за проход) по оси Z.

Нажмите “ ” или “ ” для выбора параметра, который нужно настроить, затем нажмите “ ” для выбора типа обработки (clockwise and anticlockwise - по часовой стрелке и против часовой стрелки) и параметра. Нажмите ” ”для сохранения.

10. ОБНОВЛЕНИЕ ПРОШИВКИ КОНТРОЛЛЕРА

В ходе эксплуатации контроллера могут возникать незначительные проблемы, которые могут быть решены с помощью обновления программного обеспечения.

Обновление с помощью USB-диска

Данный метод обновления не требует подключения к компьютеру. Расширение файлов обновления …*.PKG.

Шаги описаны ниже:

1. Сохраните файлы обновления на USB-диск и вставьте его в контроллер.

2. Нажмите “ ”,выберите "system setup" (настройка системы). После этого

нажмите“ ” для выбора, затем“ ” или “ ” для перемещения курсора на раздел "system update" (обновление проошивки).

3. Нажмите“ ” для входа, выберите "U disk files" (файлы USB-диска), выберите расширение файлов обновления *.PKG. Начнется автоматическое обновление системы.

4. После завершения процесса обновления перезагрузите контроллер.

Пункты меню могут незначительно меняться в зависимости от файла прошивки.

Прежде, чем начать.

Любые узлы и агрегаты станков потенциально опасны. Управляемый компьютером станок гораздо опасней станка, управляемого вручную. Запрограммированный на выполнение определенных операций, станок может неожиданно для находящегося поблизости человека перемещать массивные узлы оборудования на больших скоростях, а также срывать плохо закрепленные заготовки с рабочего стола станка.

С помощью этого руководства мы попытаемся представить вам безопасные методы работы и управления оборудованием.

Вы несете ответственность при несоблюдении законов действующих в вашем государстве или штате, касающихся использования оборудования и изготовления продукции.

Если при подключении и монтаже оборудования, вы в чем-либо сомневаетесь, обратитесь за помощью к квалифицированным специалистам, чтобы не нанести вреда себе или окружающим.

Компоненты систем с ЧПУ

1. Система автоматизированного проектирования – САПР. Разработчик-дизайнер использует CAD-приложение для создания чертежа или модели. Далее, с помощью САМ-приложения по чертежу или модели создается специальный файл, понятный контроллеру станка и называемый «управляющая программа» (УП). УП обычно представлены в виде файла G-кодов и содержат набор команд, по которым будет производиться обработка. Не редко программа проектирования (САD) и программа создания УП (САМ) объединены в одном САD/САМ приложении. Так, например, с помощью ArtCAM можно создавать и чертежи, и управляющие программы (возможности проектирования зависят от типа программы и входящих в ее состав модулей). Не сложную УП можно составить и вручную.

2. Файл УП далее передается в контроллер. В зависимости от типа контроллера, передача осуществляется либо с помощью внешнего носителя - USB флэш-диска, либо посредством локальной сети.

3. Контроллер преобразует УП в сигналы, которые далее передаются на блок управления.

4. Блок управления. Сигналы от контроллера преобразуются в блоке управления так, чтобы управлять двигателями, установленными на станке. Эти двигатели в свою очередь управляют инструментом, который обрабатывает заготовку.

5. Станок. Движение по осям Станка производится с помощью винтовых, реечных или ременных передач, вращение на которые передается от серводвигателей или шаговых двигателей.

Начало работы на станке

Внимание! Перед началом работы тщательно изучите инструкцию по работе DSP контроллера!

Предварительная проверка

• Проверьте правильность всех соединений.

• Включите питание блока управления.

• На экране контроллера будет виден процесс загрузки, после чего будет выдан запрос на принятие баз (домашнего положеня осей). Нажмите кнопку OK и все оси начнут движение в ДОМ (НОМЕ).

Внимание! При каждом включении станка необходимо выполнять данную процедуру. Станок имеет программные лимиты, которые отсчитываются от домашнего положения осей. Кроме того, при сбоях электропитания Вы сможете продолжить работу не завершенной программы с места остановки не испортив заготовку. Координаты точки сбоя запоминаются и отсчитываются от домашнего положения.

Жертвенный слой

Это материал, который располагается под заготовкой и обеспечивает защиту поверхности стола от надрезания. В качестве жертвенного слоя можно применить вспененный ПВХ, МДФ и другие материалы.

Зафиксируйте защитный материал на поверхности стола при помощи клея, двухстороннего скотча или металлических зажимов. Размеры защитного материала следует выбирать в соответствии с размерами зоны обработки станка. Посмотреть эти параметры можно в меню. Machine setup/ Table Size. Разместить материал следует так, чтобы станок смог его полностью обработать.

После закрепления жертвенного слоя его необходимо выровнять, чтобы убрать дефекты и неровности. Для этого можно использовать встроенную в контроллер функцию выравнивания или составить управляющую программу с помощью ArtCam.

Крепление рабочей заготовки на станке можно осуществить с помощью прижимов, входящих в комплект поставки станка. Заготовки небольших размеров можно крепить используя двухсторонний скотч. При использовании МДФ в качестве жертвенного слоя удобно крепить детали с помощью саморезов с прессшайбой.

Задание начала рабочих координат (рабочий ноль).

Изучите рисунок станочного и пользовательского начала координат:

После принятия баз (НОМЕ) необходимо подвести в ручном режиме фрезу в пользовательское начало координат (рабочий ноль) и обнулить оси X Y, нажав кнопку и ось Z кнопкой. Обычно рабочий ноль выбирается в левом нижнем углу заготовки, а ноль по оси Z – на поверхности материала. Рабочий ноль должен соответствовать положению ноля заготовки при создании УП (управляющей программы) в CAD/CAM программе. Затем нажать кнопку ОК, при этом фреза поднимется на безопасную высоту.

Далее необходимо запустить нужную УП, выбрав перед запуском скорость рабочей подачи, подачи врезания и холостых переездов.

Скорость вращения шпинделя задается в УП, однако есть возможность и ручного управления. Для этого достаточно задать скорость 6000 об/мин при составлении УП. Тогда появится возможность бесступенчатой регулировки скорости вращения ручкой на панели инвертора в пределах от 6000 об/мин до 24000 об/мин. Скорость вращения отображается на дисплее инвертора:

Так как дисплей четырехзначный, то при индикации пятизначного числа последний знак скрывается и на это указывает точка после числового значения. Первая картинка соответствует 6000 об/мин. а вторая 10000 об/мин.

Примечание: более подробно процесс запуска, выбор скорости рабочей подачи, подачи врезания и других возможностей контроллера описаны выше.

Примечание: при помощи DSP контроллера можно в процессе обработки корректировать скорость рабочей подачи и скорость вращения инструмента.

Примечание: Рабочая подача – скорость, с которой режущий инструмент движется в направлении по оси Х и Y, единица измерения – мм/мин. В зависимости от материала можно выбрать разную скорость. Для твердого материала (цветного металла) следует использовать низкую скорость, чтобы не повредить режущий инструмент. Для мягкого материала (древесина, пластики) скорость подачи должна быть высокой, чтобы увеличить производительность и не допустить оплавления материала и перегрева фрезы.

Примечание: при слишком низкой скорости рабочей подачи и чрезмерно высокой скорости вращения шпинделя режущий инструмент нагревается, и древесина может загореться. При этом срок службы инструмента значительно сокращается.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Все поверхности скольжения или качения, а также все вращающиеся части станка требуют периодической смазки. Гравировальный станок относится к высокоточному борудованию, которое необходимо периодически очищать и смазывать, чтобы постоянно поддерживать в надлежащем техническом состоянии. Это поможет избежать поломок, сократить продолжительность вынужденных простоев и продлить срок службы станка. Несоблюдение этих требований, напротив, приведет к сокращению срока службы станка из-за повышенного износа деталей в узлах трения.

ЕЖЕДНЕВНОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

1) После завершения работы очистите станок от пыли и стружки с помощью пылесоса.

2) Тщательно очистите рельсы и ШВП.

3) Тщательно очистите от стружки резьбу шпинделя, гайку, цанги и инструмент.

4) Не прикасайтесь руками к направляющим во избежание образования пятен коррозии.

Внимание Запрещается сдувать стружку и опилки с помощью компрессора. Такой способ «уборки» приведет к попаданию посторонних частиц в труднодоступные части станка. При работе обязательно используйте систему аспирации, при уборке станка – пылесос.

Внимание Категорически запрещена эксплуатация станка без использования системы аспирации.

Эксплуатация станка без использользования системы аспирации приводит к попаданию стружки и опилок на винты ШВП, что может стать причиной заклинивания привода.

ПЕРИОДИЧЕСКОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При интенсивной эксплуатации станка в дополнение к ежедневно выполняемым операциям технического обслуживания один раз в три месяца необходимо проводить более полную процедуру обслуживания. Эта процедура должна включать следующие операции:

1) Удалите стружку с направляющих и ШВП, проверьте затяжку болтов, убедитесь в отсутствии люфтов в опорах ходового винта и муфте приводного вала. После этого произведите смазку станка.

2) Проверьте надежность болтовых соединений боковых стоек и траверсы.

3) Техническое обслуживание электрических цепей сводится к проверке надежности

присоединения разъемов, состояния контактов и паяных соединений, изоляции

проводников.

4) Вскройте блок управления и удалите пыль с внутренних элементов. Проверьте надежность электрических соединений. Осмотрите трансформатор и платы, убедитесь в исправности сетевого выключателя.

5) Если приводы функционируют нормально, процедуру технического обслуживания можно считать завершенной. В случае менее интенсивной эксплуатации станка интервал

периодического технического обслуживания можно увеличить до полугода. Состав

операций технического обслуживания при этом не изменяется.

ПРОЧИЕ ОПЕРАЦИИ ПЕРИОДИЧЕСКОГО ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

1) В случае длительного простоя шариковые винтовые пары и направляющие необходимо

защитить от коррозии с помощью моторного масла, нанести смазку на резьбу и гайку

шпинделя и периодически проворачивать шпиндель во избежание коррозии.

Станок необходимо установить в помещении с соответствующей температурой окружающей среды, обеспечивающей благоприятные условия хранения.

2) Для охлаждения шпинделя не допустимо применение жесткой водопроводной воды настоятельно рекомендуется использовать дистиллированную воду смешанную с антифризом на основе пропиленгликоля.

Замену охлаждающей жидкости рекомендуется производить не реже одного раза в год.

СМАЗКА

Соблюдение правил ухода и обслуживания станков позволит длительное время сохранять первоначальную точность и предотвратить преждевременный износ и поломку деталей.

Нормальная работа станка возможна при условии обеспечения достаточной смазки всех трущихся поверхностей. Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

Для станков с централизованной системой смазки применяется масла индустриальные, типа И20, И20А или ИГП 18, ИГП182 (IGP182). Достаточность смазки оценивается по наличию смазки на направляющих.

Рекомендуемые типы смазки для станков без системы централизованной смазки:

- консистентные смазки по классификации NLGI – NLGI 0, NLGI 1, NLGI 2;

- консистентные смазки по классификации EP – EP0, EP1, EP2;

- консистентные смазки на литиевой основе – ЛКС-2, ЛДС-3

также возможно смазка ФИОЛом и ЛИТОЛом.

Периодичность внесения консистентной смазки при средних скоростях перемещения –через каждые 3 месяцев или 3000 метров пути.

Недопустимо использование растворителей или жидкостей типа WD40!

Самый простой способ смазки:

Используется обычный медицинский шприц, на носик одето резиновое кольцо - кусочек шланга небольшого диаметра. Прижимаете шприц к отверстию для смазки и выдавливаете 1-1.5 см3 смазки на одну каретку. ШВП смазывается путем нанесения небольшого количества смазки на предварительно очищенный винт, затем несколько раз осуществить передвижение по осям от края до края.

Гарантийный срок исчисляется из расчета работы станка 8 часов (одна смена) в сутки. При увеличении продолжительности работы станка (более 8 часов в сутки) гарантийный срок сокращается пропорционально увеличению рабочего времени.

Гарантия не охватывает стоимости работ и запасных частей в следующих случаях:

- в результате неправильной эксплуатации или применением станка не по назначению

- повреждения из-за удара или падения;

- неправильного подключения станка к электросети;

- повреждения из-за пожара, наводнения или других стихийных бедствий;

- нарушения условий транспортировки и хранения станка Покупателем;

- когда поломки станка возникли из-за изменения напряжения или частоты электропитания в пределах, превышающих величины, установленные соответсвующими стандартами.

При несоблюдении настоящих правил эксплуатации, особенно при не предусмотренных настоящим руководством или не санкционированных заводом-изготовителем ремонте и/или технологических переделках, наша компания оставляет за собой право снять станок с гарантийного обслуживания.

СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Наименование изделия обозначение заводской номер

ФРЕЗЕРНЫЙ СТАНОК С ЧПУ

Шпиндель

Контроллер

Программное обеспечение

Изготовлен и принят в соответствии с обязательными требованиями государст¬венных стандартов, действующей технической документации и признан годным для эксплуатации.

Желаем Вам положительных эмоций при эксплуатации нашего оборудования! ООО «РОСФРЕЗЕР»