Рейтинг: 4.1/5.0 (1897 проголосовавших)

Рейтинг: 4.1/5.0 (1897 проголосовавших)Категория: Инструкции

ЗАЗ-968 - автомобиль советского периода, широко известный как "Запорожец", выпускался с 1972 по 1994 год. Машина относится к категории малого класса. Предшественником ЗАЗ-968 был "Запорожец-966", которого в народе прозвали "горбатый". Запорожский автомобильный завод в советское время был дотационным предприятием, автомобили марки ЗАЗ пользовались умеренным спросом, несмотря на то что в стране был повальный дефицит на так называемые товары народного потребления.

Практически одновременно с началом производства "Запорожца" был запущен сборочный конвейер в Тольятти, на Волжском автомобильном заводе. Параллельно стали выпускаться машины несопоставимого класса: ВАЗ-2101 и ЗАЗ-968. Первая модель была разработана по лицензии всемирно известного бренда "Фиат", а вторая стала преемником того самого "горбатого Запорожца", который снискал уважение миллионов советских автолюбителей, но как автомобиль современности ценности не имел.

Таким образом, за ВАЗ-2101 выстраивались очереди, а ЗАЗ-968 по причине низкого спроса был ангажирован Министерством здравоохранения и стал основным транспортным средством для инвалидов. По заказу Минздрава СССР на ЗАЗе было разработано около десяти модификаций, которые учитывали нужды людей с ограниченными возможностями. Однако эти машины оплачивались по системе социального обеспечения, прибыли не приносили, а производственные мощности Запорожского автозавода тем не менее нуждались в развитии. Руководство ЗАЗа попыталось поднять планку качества своей продукции, заинтересовать потребителя невысокой ценой и надежными характеристиками. И в конце концов это удалось сделать. ЗАЗ-968, фото которого стали все чаще появляться на страницах газет и журналов, начал завоевывать популярность.

Обычная модель для широкого пользования совершенствовалась в ходе производства и постепенно стала отвоевывать позиции на автомобильном рынке. Доступная цена и неплохие эксплуатационные данные вывели ЗАЗ-968 в ряды моделей непрестижных, но пользующихся спросом. Машину все чаще можно было видеть на садовых участках, на берегу рек и озер, в лесу. Население покупало ЗАЗ-968 для поездок по городу и на рыбалку.

Технические характеристикиВ 1973 году базовый "Запорожец" прошел рестайлинг и стал называться "ЗАЗ-968А". Существенных различий с предыдущей версией модели не было, но мощность двигателя повысили с 27 до 30 л. с. ЗАЗ-968А успешно выпускался до 1979 года, затем ему на смену пришла модель ЗАЗ-968 М, которая уже имела кардинальные отличия от базовой версии.

Дизайн экстерьера новой машины стал более современным, задние фонари 968А круглой формы были упразднены, на их месте появились футуристичные прямоугольные, состоящие из плафона стоп-сигнала, поворотника и стояночного фонаря. Воздухозаборник на крышке моторного отсека уступил место специальным вентиляционным прорезям. Такие же "жабры" возникли на плоскости задних крыльев на месте знаменитых "ушей" "Запорожца". Таким образом, вся задняя часть автомобиля стала гладкой, без каких-либо выступов. Элегантный экстерьер в новом решении заметно повысил реноме ЗАЗ-968 М, вместе с этим увеличились продажи.

Передок модернизированной версии обновился не радикально, но изящества добавилось. Фонари-поворотники прямоугольной формы разместились на фронтальной панели, немного отступив от круглых фар к центру. Между сигналами поворота протянулась черная полоска с эмблемой автомобиля. Фары получили стильные ободки матового черного цвета. Оптика осталась прежней, но общий вид был уже другим.

Достаточно примитивные хромированные бамперы модели 968А заменили на комбинированные. Металлическая основа нового бампера дополнилась пластиковой декоративной полосой черного цвета, на концах появились элегантные накладки.

На модернизации внешних параметров процесс обновления не закончился. Изменения коснулись и салона: приборный щиток поменял угол наклона и стал гораздо лучше читаться, сиденья поднялись на другой уровень эргономичности, спинки вытянулись. Внутреннее пространство автомобиля в целом заметно улучшилось. Интерьер ЗАЗ-968 имеет одну особенность: ниша для ног пассажира, сидящего впереди, очень глубокая. Можно беспрепятственно вытянуть ноги, а если еще отодвинуть назад сиденье, то получится удобная позиция, идеально подходящая для дальнего путешествия. Водитель за рулем находится примерно в таких же комфортных условиях: педали далеко, ноги свободно вытянуты, усталости не чувствуется.

Силовая установкаДвигатель ЗАЗ-968 мощностью 40 л. с. является надежным агрегатом, если его рассматривать применительно к компактной машине I группы малого класса. Он вполне соответствует эксплуатационным задачам, поставленным перед ним.

Из приведенных характеристик можно сделать вывод о том, что двигатель ЗАЗ-968 - это сбалансированная конструкция, которая прослужит достаточно долго при надлежащем уходе.

Двигатели воздушного охлаждения не имеют "рубашки", по которой циркулирует жидкость. Поэтому система обогрева салона с помощью радиатора в данном случае не может применяться. Создатели модели 968М разработали отдельный отопительный агрегат, который установили в багажном отсеке непосредственно перед панелью, отделяющей его от салона. Печка ЗАЗ-968 работает по принципу бензинового теплообменника сложной конструкции со своей поплавковой камерой, жиклерами, электромотором с двумя крыльчатками и свечой накаливания. Отопитель автономный, независимый от двигателя.

Последний автомобиль марки "Запорожец" сошел с конвейера в далеком 1994 году, с тех пор прошло более двадцати лет. И сегодня машина представляет интерес для коллекционеров-автолюбителей, которые способны дать раритетному экземпляру вторую жизнь. Трансформация старых автомашин, так называемое тюнингование, - это увлекательное занятие, когда за несколько месяцев в мастерской или обычном гараже рождается шедевр реставрационного искусства, напоминающий модель, давно ушедшую в прошлое. Одним из самых интересных проектов такого плана является автомобиль ЗАЗ-968, тюнинг которого обещает стать поистине незабываемым творческим процессом.

Добавить комментарийВ первую очередь выберите место установки печки и газового баллона. Крепление отопителя желательно выполнить быстросъемным, на стяжных хомутах. К месту установки газового баллона требование только одно – оно должно быть теплым.

Полностью разберите печку. очистите ее от сажи, нагара и отложений. Промойте и продуйте все шланги и трубопроводы. Электродвигатель переберите, прочистите и смажьте. Жиклер карбюратора рассверлите до диаметра 1 мм. Обратный клапан заглушите и запаяйте. Для карбюратора изготовьте новую прокладку, закрывающую верхнее перепускное отверстие к жиклеру. Проверьте исправность электроклапана и замените его в случае неисправности. В качестве нового можно использовать любой другой подходящий электроклапан с питанием от 12 В.

Электрическую часть с новым терморегулятором, диодом и выключателем соберите в отдельном корпусе, например, из-под распределительной коробки. Получившийся пульт управления печкой закрепите в любом удобном для вас месте. Для подключения его к печке используйте трехжильный провод с сечением каждой жилы не менее 1,5 кв.мм.

Штатную свечу накала замените автомобильной свечой зажигания с предварительно срезанной резьбой. Для уплотнения новой свечи в посадочном гнезде используйте медное уплотнительное кольцо. Новую систему розжига сделайте с использованием современных комплектующих. От любого автомобиля с бесконтактным зажиганием возьмите коммутатор, катушку, датчик Холла и комплект соединительных проводов. Подключение проведите по той же схеме, по какой подключалась свеча накала.

При подключении печки к автомобильному аккумулятору в цепь включите предохранитель на 10 А. подключайте печку напрямую к аккумулятору, чтобы была возможность греться при выключенном зажигании. Устанавливаемый в блоке управления диод должен быть номиналом 10 А и выключать электроклапан (подачу газа) одновременно с выключением питания терморегулятором. Регулировочным винтом на корпусе терморегулятора откорректируйте его работу по своим ощущениям.

Переделанная таким образом печка избавляется от основных своих недостатков – становится простой в управлении, быстро запускается и быстро прогревает салон автомобиля или помещение, потребляет дешевый газ и при запуске не разряжает аккумулятор. Благодаря терморегулятору может поддерживать определенную температуру воздуха, отключаясь и включаясь по необходимости.

На равне с двигателем или ходовой частью машины, не менее интересной с технической точки зрения является и система отопления салона.

Система эта, как и ряд других элементов ЗАЗ, является инженерным наследием военных технологий, поскольку подобные системы автономного отопления применялись на российской бронетехнике.

Что же представляет из себя отопитель ЗАЗ?

Прежде всего, это действительно, в прямом смысле слова, ПЕЧКА. Дело в том, что данный отопитель — внутреннего сгорания, поскольку для нагревания теплоносителя-воздуха используется теплота, выделяемая сгорающим топливом.

Конструктивно, печка представляет из себя две концентрических цилиндрических камеры. Во внутренней камере, — камере сгорания, — происходит горение энергоносителя, а по внешней камере движется поток воздуха, который, нагреваясь, разделяется на два воздушных потока и попадает в салон: на лобовое стекло и в переднюю часть салона.

Тот поток, что идет на ветровое стекло вполне достаточен для полного оттаивания "лобовухи" после долгих морозных стоянок всего за несколько минут.

Ну а "салонный" поток направлялся в район ног передних седоков и, благодаря нехитрому пластиковому коробу, мог либо перекрываться вовсе, либо открывать воздушный поток "в салон", "в ноги" или в обоих направлениях сразу.

Кроме того, имелась регулировка на "забор" воздуха "с улицы" или "из салона". Переключение осуществлялось поворотом заслонки под перчаточным ящиком. Система рычагов одновременно с закрытием одного "впуска" открывало другой, и наоборот. Режим "из салона" позволял быстрее прогреваться салону, а забор "с улицы" — делать поздушный поток из отопителя не слишком жарким, поскольку даже в 20-25-ти градусный мороз работающая "из салона" печка начинала "жарить" так, что становилось не просто тепло, а жарко в небольшом салоне Запорожца.

Увы, но даже этой жаркой "чудо-печке" не хватало эффективности русской морозной зимой для того, чтобы согреть ноги задним пассажирам. При комфортном тепле у передних пассажиров, ноги у задних седоков начинали замерзать. Верхняя же часть салона прогревалась вполне равномерно. Явно недостовало дополнительных воздуховодов вдоль центрального тунеля. Впрочем, "рукастые" российские "Левши" делали такие воздуховоды самостоятельно.

Но…

Здесь стоит сначала упомянуть о конструктивных особенностях отопителя. Рассказать, как он работал, более детально.

А работал он вот как.

От топливного бака по топливопроводу бензин попадал в багажный отсек к бензонасосу. Бензонасос этот был электрическим, мембранного типа. Т.е. шток соленоида приводил в движение мембрану, всасывая тем самым горючее, и в конце хода механически размыкал реле контактов электропитания обмоток соленоида. Под действием пружины шток возвращал мембрану в исходное состояние, нагнетая топливо в трубопровод, ведущий к карбюратору отопителя, и в конце возвратного хода шток вновь замыкал контакты реле, тем самым замыкая цикл. Для наполнения камеры карбюратора отопителя требовалось около 10-15 импульсов, после чего поплавок карбюратора размыкал цепь питания бензонасоса. Накопленный в поплавковой камере бензин через жиклер начинал самотеком капать в камеру сгорания печки, попадая на корпус свечи накаливания.

Но, прежде чем лить горючее на свечу накаливания ее требовалось раскалить до состояния, достаточного для воспламенения. Для этого существовало первое ("разгонное") положение выключателя отопителя, включавшего лишь питание вентилятора печки и свечи накаливания. Спустя небольшой промежуток времени, необходимый для раскаливания свечи, требовалось переключить выключатель отопителя во второе положение, которое активировало уже упомянутый топливный насос. После возникновения устойчивого горения в камере сгорания и достижения в ней определенной температуры, осуществлялось автоматическое отключение питания свечи накаливания. Контроль за этим возлагался на термореле с кварцевым стержнем. Расширяясь за счет нагрева расположенного в камере сгорания конца, стержень удлиннялся и воздействовал другим концом на выключатель, расположенный уже снаружи отопителя.

Электромотор вентилятора отопителя имел двойное назначение. Кроме, собственно прогона воздуха по внешнему контуру печки в салон, вторая крыльчатка обеспечивала прокачку воздуха через камеру сгорания (ведь для горения нужен не только бензин, но и воздух). Отработанные (выхлопные) газы из камеры сгорания отправлялись с этим потоком на улицу, под днище автомобиля. "Выхлопная труба" находилась между передним щитом салона и трубами передней подвески. Фланец выпускного коллектора печки, кстати, нес одновременно с этим еще и крепежную функцию — печка крепилась, фактически, только им.

А теперь, когда понятен принцип работы отопителя Запорожца, можно вернуться к оставленному "Но…"

Итак, печка довольно эффективно прогревала салон. Но… контакты реле бензонасоса были не слишком надежны для его устойчивой постоянной работы. Контакты эти подгарали довольно быстро и либо "припаивались" друг к другу, либо не "контачили" из-за нагара. Побача горючего в карбюратор прекращалась…И печка гасла. Чистка контактов помогала на какое-то время, но вскоре контакты снова подгорали. И ничто не могло заставить работать этот бензонасос долго и надежно.

Хотя, как же "ничто не могло"…Традиционный русский "прием с ломом" настолько универсален, что и в этой неординарной ситуации выручал владельца.

Тут следует сделать акцент на том, что штатное место его расположения — в багажном отсеке недалеко от рулевого редуктора. Крепится он к полу багажного отсека при помощи хомута. Благодаря такому жесткому креплению работа соленоида отдается по кузову звонким "Цок-цок, цок-цок…" Расположение бензонасоса было таким, что он находился где-то над голенью водителя.

Зачем такие подробности расположения бензонасоса?

А вот зачем.

Когда я начал сам ездить на Запорожце, однажды зимой у меня в очередной раз "встал" бензонасос печки. Я обратил внимание, что случайное попадание в яму, коими изобилуют российские дороги, заставляло ожить притихший было бензонасос.

Ну, разумеется, дороги не всегда были корявые…Да и подвеску, хоть и неубиваемую, но все же было жалко…

С тех пор под сиденьем я всегда держал вороток от набора торцовых ключей. о)

Как только я понимал, что пауза в работе этого халтурщика-бензонасоса затягивалась, я, ничуть не отвлекаясь от управления, опускал руку под сиденье, где в ее объятия попадал тот самый вороток. Достав его, и так же нимало не отвлекаясь от процесса управления, я слегка стукал по своду кузова в районе своих ног. Притихший насос, будто прохватившийся от дремоты утомленный человек, судорожно начинал моторно выполнять оставленную им ради дремоты работу. Если просесс отлынивания от своих должностных обязанностей насоса был замечен вовремя и печка не успевала остыть, то не было необходимости ее перезапускать, вновь прокаливая свечу.

С тех пор я стал полнее понимать русскую присказку "работать из под палки". о)

Вот такая печка с характером была в Запорожце.

восемь лет назад Метки: другое

Если перевернуть, то работать начнет, а вот как долго и безопасно — неизвестно. Дело в том, что в камере имеется дренажное отверстие для слива конденсата (оно проходит как раз в трубе выхлопа). При перевороте оно окажется вверху и работать небудет. Так что заполнение камеры сгорания продуктом горения будет зависить от "чистоты" газа.

У знакомого на дверях гаража был такой отопитель. Выхлоп был сделан из простой трубы, выведенной через дверь. На бензине все прекрасно работало и запаха не было, так что не думаю, что стоит изобретать велосипед в случае с газом

немного не понял-"Выхлоп был сделан из простой трубы, выведенной через дверь." На газ эти печки уже давно перевели и работают они отменно, так что я ничего не изобретаю, а только повторить хочу. И что значит "выхлоп сделан из простой трубы? А я из чего собираюсь делать? ))

это я про то, что переворачивать совсем не обязательно. кстати, есть ссылка по переводу такой печки на газ?

я понял. да есть несколько более менее нормальных отчётов. но всё равно информации мало. но там если вникнуть, то я думаю ничего сложного нет. ссылок не сохранилось. по поиску попробуй найти. что-нибудь да узнаешь. )

Собственно там вся переделка сводится к убиранию карбюратора и подбору жиклера. Собственно и интересует диаметр этого жиклера?

Автомобиль оборудован независимой системой воздушного отопления. которая состоит из отопительной установки и воздухопроводов, обеспечивающих подвод воздуха в отопитель и подачу нагретого воздуха в салон кузова. Отопительная установка работает независимо от двигателя автомобиля, что позволяет использовать ее для обогрева кузова при неработающем двигателе.

Отопительная установка состоит из следующих приборов: отопителя, электробензонасоса, регулятора подачи топлива, температурного переключателя, бензопроводов, воздухопроводов и электрооборудования.

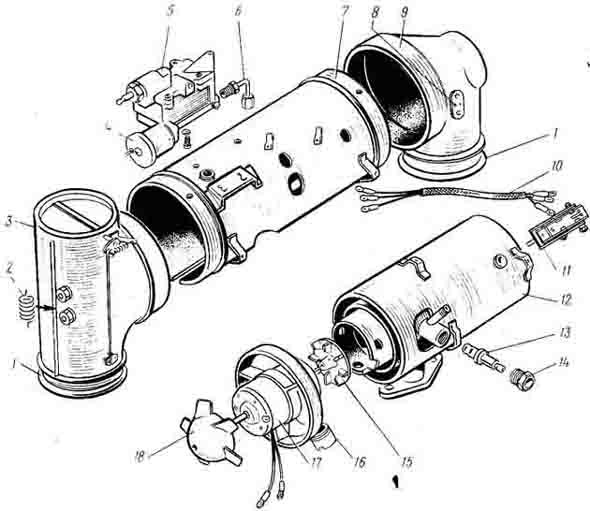

Отопитель состоит (рис. 28) из цилиндрического теплообменника совместно с жаровой трубой, образующей камеру горения и камеру догорания. В ходовой части трубы закреплен корпус узла нагнетания воздуха в сборе с диффузором и электродвигателем. На концах вала электродвигателя посажены две крыльчатки — осевого вентилятора и центробежного нагнетателя. Теплообменник вмонтирован в кожух. С одной стороны кожуха закреплена передняя крышка с тягой, заслонками для забора воздуха на нагрев и дополнительного сопротивления свечи. Со второй стороны кожуха закреплена крышка подачи горячего воздуха в распределительную коробку, в которой двумя винтами закреплен плавкий предохранитель, предназначенный для защиты отопителя от перегрева. Выхлопной патрубок теплообменника соединен с газоотводом.

Температурный переключатель включен в цепь электродвигателя и свечи накаливания и служит для автоматического включения и выключения температуры в камере догорания отопителя. Состоит из следующих элементов: конечного микропереключателя, трубки из жароупорной стали, кварцевого стержня, штока, пружины корпуса.

Регулятор подачи топлива состоит из поплавковой камеры с поплавком, запорной иглы топливного фильтра и топливного жиклера. Для запирания канала подачи бензина к жиклеру от жит электромагнитный клапан, в который вход? клапан, пружина и катушка электромагнита.

Электромагнитный топливный насос состоит из корпуса, катушки электромагнита, пружин! и штока. К корпусу сверху прикреплена систем прерывания электрической цепи катушки электромагнита. К нижней части корпуса прикреплена головка насоса с всасывающим и нагнетательньи клапанами. Между торцами головки и корпуса на coca зажата диафрагма. Диафра гма закреплен, на одном конце штока совместно с подвижные якорем электромагнита.

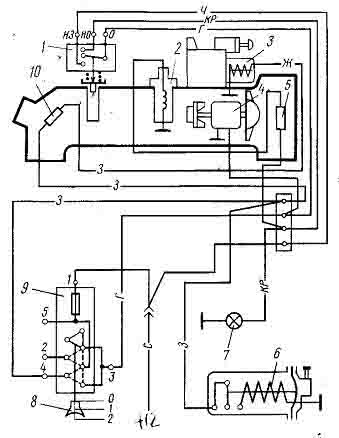

Управление отопительной установкой и контроль за ее работой осуществляются при по мощи ручного переключателя, расположенного н< панели приборов, контрольной лампы и теплового плавкого предохранителя. Система электрооборудования отопительной установки однопроводная имеет самостоятельный пучок проводов (рис. 29).

1 — лампа контрольная работы отопителя; 2 — включатель отопителя; 3 — вентиляционный люк; 4 — сопло; 5 — короб вентиляции; 6 — топливопровод питающий; 7 — регулятор расхода топлива; 8 — заслонка верхняя; 9 — фильтр-отстойник; 10 — чашка сливная; 11 — дополнительное сопротивление свечи; 12 — заслонка нижняя; 13 — крышка передняя; 14 — трубка сливная; 15 — ручка; 16 — тяга; 17 — вентилятор; 18 — пружина; 19 — электродвигатель; 20 — патрубок всасывающий; 21 — прокладка уплотнительная; 22 — газоотвод; 23 — патрубок соединительный; 24 — свеча накаливания; 25 — теплообменник; 26 — отопитель; 37 — крышка задняя; 28 — температурный переключатель; 29 — предохранитель перегрева; 30 — топливопровод всасывающий; 31 — электромагнитный топливный насос; 32 — топливопровод нагнетающий; 33 — кнопка привода люка; 34 — соединитель; 35 — футорка; 36 — кольцо уплотнительное; 37 — трубка сливная; 38 — коробка распределительная; 39 — заслонка задняя; 40 — заслонка передняя; 41 — отражатель.

1 — рукоятка переключателя; 2 — предохранитель перегрева; 3 — температурный переключатель; 4 — свеча накаливания; 5 — электромагнитный клапан; 6 — электродвигатель; 7 — дополнительное сопротивление свечи; 8 — контрольная лампа; 9 — электромагнитный топливный насос; 10 — контргайки; 11 — корпус; 12 — винт регулировочный; 13 — микропереключатель; 14 — щуп; 15 — шток; 16 — гайка накидная; 17 — стержень кварцевый; 18 — трубка; 19 — штуцер; 20 — фильтр; 21 — игла запорная; 22 — поплавковая камера; 23 — крышка поплавковой камеры; 24 — прокладка; 25 — жиклер; 26 — пробка; 27 — канал; 28 — седло клапана; 29 — клапан; 30, 43, 58 — пружина; 31 — катушка электромагнита; 32 — поплавковая камера; 33 — ось; 34 — пружина электромагнита; 35 — контакт неподвижный; 36 — рычаг приводной; 37 — контакт подвижный; 38 — коромысло; 39 — шарнир; 40 — катушка электромагнита; 41 — шток; 42 — корпус; 44 — якорь; 45 — диафрагма; 46 — головка; 47 — штуцер впускной; 48 — клапан всасывающий; 49 — штуцер выпускной; 50 — клапан нагнетательный; 51 — кольцо 52 — обмотка искрогасящая; 53 — проводник гибкий 54 — корпус фильтра; 55 — уплотнитель; 56 — стакан 57 — фильтр; 59 — уплотнитель стакана.

Похожие материалыИздание второе, переработанное и дополненное

Фучаджи К. С. Стрюк Н. Н.

РЕМОНТ ОТОПИТЕЛЬНОЙ СИСТЕМЫ

Снятие отопительной установки с автомобиля. Для снятия с автомобиля отопительной установки предварительно отключают аккумуляторную батарею. После этого необходимо:

отсоединить резиновые шланги от отопителя, отвернуть два болта крепления отопителя и, наклонив верх отопителя на себя, отсоединить электропровода, подсоединенные к отопителю: снять с автомобиля отопитель:

отвернуть гайку 4 (рис. 194) крепления отстойника 3, отсоединить резиновые шланги 9 и 10, отвернуть болт хомута 8 крепления электромагнитного топливного насоса 7 и снять его.

Устанавливают отопительную установку на автомобиль после ремонта или очистки и промывки в обратной последовательности. При установке необходимо обратить внимание на наличие прокладки на выпускном патрубке (у места соединения отопителя к кузову), на наличие резиновых уплотнителей на обеих сторонах крышек и плотность их прилегания к полу багажника. Особое внимание следует обратить на место соединения топливопроводов.

Рис. 191. Регулятор подачи топлива: 1 — крышка поплавковой камеры; 2 — поплавок; 3, 12 — пружины; 4 — запорная игла; 5 — седло; 6 — фильтр: 7 — пружина фильтра; 8 — гайка. 9 — штуцер; 10 — прокладка; 11 — катушка клапана; 13— втулка клапана; 14 — прокладка клапана; 15— сердечник клапана; 16 — пробка; 17 — жиклер; 18 — корпус поплавковой камеры.

Разборка и сборка отопителя. Разборку отопителя рекомендуется выполнять в следующей последовательности:

отвернуть соединительную гайку трубки 6 (рис. 195) и два болта крепления регулятора подачи топлива к отопителю. Снять с отопителя регулятор 5 подачи топлива

снять с отопителя пучок 10 проводов, температурный переключатель 11 и предохранитель 8 перегрева. Отвернуть свечу 13 накаливания и патрубок 16 забора воздуха;

отвернуть винты крепления крышек и кожуха и разъединить их, отделить электродвигатель 17 с вентилятором от теплообменника 12.

Разобранные детали отопителя промывают в бензине, осматривают и при необходимости ремонтируют. Снятый с кожуха теплообменник продувают сжатым воздухом для удаления нагара со стенок камеры горения.

Разбирают электродвигатель, изношенные щетки заменяют новыми, прочищают коллектор, промывают и смазывают подшипники вала электродвигателя турбинным маслом Т22, очищают от нагара свечу накаливания, промывают в бензине и проверяют ее целостность.

Разбирают регулятор подачи топлива:

снимают крышку регулятора, поплавок и запорную иглу, вывертывают пробку жиклера, а затем отверткой с шириной лезвия 4 вывертывают жиклер регулятора:

отвертывают винт крепления крышки корпуса клапана, вынимают из корпуса катушку клапана и, отвернув четыре винта крепления корпуса клапана, отсоединяют корпус клапана и снимают с гнезда корпуса регулятора сердечник, пружину, втулку клапана и прокладку.

Рис. 192. Электромагнитный топливный насос: 1 — обмотка искрогасящего резистора; 2 — провод от подвижного контакта к массе; 3 — контактный штырь; 4 — неподвижный контакт; 5 — рычаг подвижного контак-та; 6 — пружинное коромысло; 7 — приводной рычаг; 8 — шарнир; 9 — катушка электромагнита; 10 — шток; 11 — корпус; 12 — пружина; 13 — якорь; 14—диафрагма; 15 — головка насоса; 16 — всасывающий канал; 17 — всасывающий клапан; 18 — нагнетательный канал; 19 — нагнетательный клапан; 20 — кольца.

Рис. 193. Схема электрооборудования отопительной установки: 1 — температурный переключатель; 2 — свеча накаливания; 3 — электромагнитный клапан; 4 — электродвигатель; 5 — дополнительное сопротивление; 6 — электробензонасос; 7 — контрольная лампа; 8 — рукоятка переключателя; 9 — переключатель отопителя; 10 — плавкий предохранитель перегрева; цвета проводов: Кр — красный; Г — голубой; Ж — желтый; 3 — зеленый; С— серый; Ч — черный.

Рис. 194. Топливопроводы отопительной установки: 1 — сливная трубка; 2 — сливная чашка; 3 — отстойник; 4 — гайка крепления отстойника; 5 — регулятор подачи топлива: 6, 10 — топливопроводы; 7 — электробензонасос; 8 — хомут; 9 — болт; 11 — тройник.

Рис. 195. Детали отопителя: 1 уплотнитель 2 спираль накаливания: 3— передняя крышка: 4—электромагнит; 5-регулятор подачи топлива; 6 топливная трубка; 7 кожух; 8— предохранитель перегрева; 9 —задняя крышка: 1О—пучок проводов; 11—температурный переключатель: 12—теплообменник; 13—свеча накаливания; 14— гайка крепления свечи; 15—нагнетатель воздуха на горение; 1б—патрубок; 17—электродвигатель; 18—крыльчатка

Разобранные детали регулятора подачи топлива промывают в бензине, после чего проверяют: герметичность посадки запорной иглы поплавка (негерметичность запорной иглы исправляют притиркой), плотность прилегания сердечника клапана электромагнита к гнезду (зачищают поверхность клапана и гнездо от окисла).

Собирают регулятор подачи топлива в обратной последовательности. После сборки и установки регулятора на отопитель проверяют исправность электромагнитного клапана. Для этого необходимо вывернуть пробку 16 (см. рис. 191). Отсутствие бензина в канале свидетельствует об исправности клапана.

Для разборки переключателя необходимо отвернуть контргайку 4 (см. рис. 190) и регулировочный винт 2, снять с корпуса пружину, наконечник кварцевого стержня и вынуть из трубки кварцевый стержень. Снять с корпуса микропереключатель. Детали температурного переключателя очистить от нагара и пыли.

Затем следует проверить работу микропереключателя. На исправном микропереключателе должен прослушиваться щелчок. Поврежденный кварцевый стержень или неисправный микропереключатель заменяют новым.

Собирают температурный переключатель в обратной последовательности. После сборки переключатель регулируют на специальном стенде или на автомобиле при работающем отопителе.

Регулировка температурного переключателя. Регулировку выполняют в два этапа. Предварительная регулировка (см. рис. 190) заключается в завертывании регулировочного винта 2 (при сборке переключателя) до появления щелчка. Окончательную регулировку проводят на работающем отопителе.

При пуске отопительной установки в момент срабатывания температурного переключателя (контакт перебрасывается с клеммы «НО» на «НЗ») на щитке приборов гаснет контрольная лампочка зеленого цвета и выключается контрольная спираль. Это означает начало режима автоматического горения в отопителе.

Если при включенном отопителе лампочка не гаснет, следует отпустить гайку и несколько отвернуть винт, после чего проверить момент, когда лампочка погаснет. Если при выключении отопителя ручным переключателем электродвигатель не останавливается в течение 5 мин, следует винт несколько завернуть.

Правильно отрегулированный температурный переключатель срабатывает через 45. 60 с после включения отопителя в работу кнопкой переключателя из положения 1 в положение 2 при условии, что накал свечи был достаточный в период розжига и что подача топлива в камеру горения осуществлялась в нормальном количестве.

После регулировки необходимо, придерживая винт 2, отверткой затянуть гайки 4 и 3.

Собирают отопитель в обратной последовательности.

Разборка и сборка электромагнитного топливного насоса. Порядок разборки следующий:

снимают головку насоса и при необходимости замены диафрагмы вывертывают диафрагму вместе со штоком из рычажка контактной системы;

для доступа к контактам системы прерывания электрической цепи отвертывают гайку и снимают пластмассовую крышку;

отвертывают из головки насоса четыре винта, отделяют от головки корпус клапанов, снимают клапаны.

Разобранные детали промывают в бензине, проверяют их состояние. Поврежденную диафрагму заменяют новой, проверяют плотность прилегания клапанов, при необходимости зачищают контакты прерывателя электрической цепи.

При сборке электромагнитного топливного насоса необходимо отрегулировать момент размыкания контактов в зависимости от хода штока диафрагмы. Для выполнения этой регулировки следует резьбовой конец штока диафрагмы вначале ввернуть в шарнир рычажной системы контактов до упора, а затем диафрагму со штоком отвернуть на 4. 5 оборотов.

Остальные операции при сборке выполняют в обратной последовательности.

УСТРОЙСТВО ОТОПИТЕЛЬНОЙ СИСТЕМЫ

Рис. 189. Отопитель: 1 — передняя крышка; 2 — крыльчатка; 3 — регулятор расхода бензина; 4 — трубка, соединяющая регулятор с камерой горения: 5 — нагнетатель воздуха на горение, 6 — камера горения, 7 — камера догорания; 8 — пучок проводов к температурному переключателю: 9 — температурный переключатель: 10 — крышка подачи горячего воздуха в распределительную коробку: 11 — уплотнитель крышки; 12 — воздухораспределительная коробка; 13 — теплообменник; 14 — болт крепления фланца выпускного патрубка к газоотводу; 15 — металлоасбестовая прокладка; 16 — газоотвод; 17 — сливная трубка; 18 — щит передка кузова; 19 — выпускной патрубок: 20 — патрубок забора воздуха на горение: 21 — винт крепления газоотвода к кузову; 22 — патрубок, соединяющий впускной тракт газоотвода со всасывающим патрубком отопителя: 23 — сливная трубка камеры сгорания: 24 — патрубок. всасывающий воздух на горение; 25 — кожух отопнтеля; 26 — электродвигатель вентилятора: 27 — привод заслонок; 28 — спираль накаливания.

Техническая характеристика отопительной установки

Теплопроизводительность (номинальная), ккал/ч

Количество подогреваемого воздуха (номинальное), м3/ч

Время непрерывной работы, ч, не более

Автомобиль оборудован независимой системой воздушного отопления, которая состоит из отопительной установки (рис. 189) и воздухопроводов, обеспечивающих подвод воздуха из салона кузова или снаружи автомобиля (в зависимости от положения заслонки) в отопитель для нагрева и подачи нагретого воздуха в обогреваемое пространство. Отопительная установка работает независимо от двигателя автомобиля, что позволяет использовать ее для обогрева кузова при неработающем двигателе.

Рис. 190. Температурный переключатель:1 — микропереключатель; 2 — регулировочный винт; 3, 4 — контргайки; 5 — шток; 6 — гайка накидная; 7 — ниппель; 8 — стержень кварцевый; 9 — трубка: 10 — пружина; 11 — корпус.

Отопитель состоит из цилиндрического теплообменника 13 совместно с жаровой трубой, образующей камеру горения 6 и камеру догорания 7. В холодной части жаровой трубы закреплен корпус узла нагнетателя воздуха в сборе с диффузором нагнетателя и электродвигателем 26. На концах вала электродвигателя посажены две крыльчатки: 2 — осевого вентилятора и 5 — центробежного нагнетателя.

Теплообменник вмонтирован в кожух. По краям кожуха закреплены: КОЖУХ С Тягой и заслонками яля забора воздуха на нагрев и крышка 10 подачи горячего воздуха в распределительную коробку 12. Выпускной патрубок теплообменника соединен с газоотводом 16.

Температурный переключатель (рис. 190) включен в цепь электродвигателя и свечи накаливания и служит для автоматического включения и выключения свечи накаливания и электродвигателя в зависимости от температуры в камере догорания отопителя.

Регулятор подачи топлива (рис. 191) установлен в отопителе. Для запирания канала подачи бензина к жиклеру служит электромагнитный клапан. Обмотка катушки электромагнитного клапана выполнена из медной проволоки типа ПЭЛ d=0,29 мм, имеет 2100 витков и сопротивление 35 0м.

Электромагнитный топливный насос (рис. 192) служит для подачи топлива в отопительную установку. К корпусу насоса сверху прикреплена система прерывания электрической цепи катушки электромагнита.

К нижней части корпуса прикреплена головка насоса с клапанами: всасывающим /7 и нагнетательным 19. Между торцами головки и корпуса насоса зажата диафрагма 14. Диафрагма закреплена на одном конце штока 10 совместно с подвижным якорем 13 электромагнита.

Техническая характеристика топливного насоса

(без сопротивления дроссельных заслонок во всасывающем и нагнетательном трубопроводах)

Подача топлива с уровня минус 0,3 м на высоту плюс 0,5 м, л/ч

Напряжение источника питания, В

Максимальная сила тока потребителя, А

Управление отопительной установкой и контроль за ее работой осуществляются при помощи ручного переключателя типа П-ЗОО, контрольной лампочки, дополнительного сопротивления и предохранителя перегрева.

Система электрооборудования отопительной установки однопроводная (рис. 193), имеет самостоятельный пучок проводов.

Повреждения кузова автомобиля, попавшего в аварию, могут быть различными по характеру и размерам, поэтому довольно трудно дать исчерпывающую и детальную рекомендацию по их ремонту. Но в любом случае, прежде чем приступить к ремонту поврежденного кузова, необходимо хорошо ознакомиться с его конструкцией, точками сварки и характером повреждения, так как это является существенным условием успешного восстановления кузова.

Наиболее характерными повреждениями кузова могут быть вмятины, царапины, разрывы, пробоины, трещины и перекосы.

Устранение вмятин. Вмятины могут быть с перегибами и складками, с вытяжкой металла или без них. В большинстве случаев следует снять некоторые детали, чтобы получить доступ к поврежденным участкам для удобства выполнения ремонтных работ. Если кузов очень сильно поврежден, необходимо снять все внутренние легкосъемные панели. Это даст возможность устанавливать домкраты для выдавливания вмятин, рихтовки, замера и подгонки поврежденных участков кузова.

На автомобиле, подвергшемся значительному повреждению с ударом в боковую панель или глубокими вмятинами пола кузова с нарушением мест крепления передней и задней подвесок или рулевого управления, в начале рихтовки необходимо проверить совпадение осей передних и задних колес (рис. 185). Любое несовпадение будет выражаться непараллельностью осей передних и задних колес или сдвигом колеи. Однако следует убедиться, не зависит ли непараллельность или сдвиг колес от деформации рычагов передней и задней подвесок. Если несовпадение осей вызвано деформацией кузова, то необходимо с помощью домкратов осуществить вытяжку глубоких вмятин с применением напольных кондукторов (приспособления для проверки базовых мест), на которых фиксируются места крепления механических узлов шасси автомобиля.

Пол кузова должен быть тщательно проверен, и любая деформация должна быть полностью восстановлена. Если глубокую вытяжку с применением домкрата осуществить невозможно, можно применить местный нагрев газовой горелкой с последующей вытяжкой деформированного участка.

Рис. 185. Точки крепления передней и задней подвесок на полу кузова (основные данные для контроля): 1 — точки крепления передней подвески; 2 — точки крепления задней подвески; О — ось передних колес

Вмятины и царапины правят выколоткой и рихтовкой. Выколотка имеет целью придать детали или панели первоначальную форму при помощи неметаллического инструмента (деревянные, резиновые и пластмассовые молотки). Рихтовка проводится для устранения мелких перегибов и вытяжек металла, возникших в результате повреждения и при выколотке. Задача рихтовки — сделать поверхность металла гладкой, а кривизну поверхностей — плавной. Рихтовку выполняют рихтовальными молотками и поддержками. Рабочие поверхности поддержек и рихтовальных молотков должны быть абсолютно чистыми и гладкими. Так как формы поверхностей кузова и оперения очень разнообразны, для выколотки и рихтовки применяют комплекты выколоточных и рихтовальных инструментов, обеспечивающих правку даже в труднодоступных местах

Если рихтовкой не удается получить достаточно гладкую поверхность, что возможно при значительной деформации панели, или когда ремонтируемая часть кузова недоступна для рихтовки, поверхность выравнивают заделкой различными заполнителями (припоями или пластическими массами). В этих случаях, когда имеется свободный доступ к поврежденным местам с нелицевой стороны, выколотку и рихтовку выполняют без снятия деталей. В противном случае необходимо или снимать поврежденные детали, или обеспечивать доступ к их нелицевой стороне иными средствами. Иногда, например, приходится вырезать нелицевую панель, затрудняющую доступ к панели, требущей ремонта. В некоторых случаях может понадобиться вырезка повреждений лицевой панели.

Если вмятина не имеет перегибов и вытяжки материала, то при выколотке следует проявлять исключительную осторожность, чтобы лишними или чрезмерно сильными ударами не растянуть металл. Панели кузова и оперения, деформированные вытяжкой, стремятся сохранить приданную им форму. Поэтому при выколотке вмятин, не имеющих перегибов или вытяжки, часто удается восстановить прежнюю форму детали без рихтовки. Иногда удается сохранить даже красочное покрытие.

Выколотка осуществляется на весу или на деревянной подкладке при помощи неметаллической киянки. Удары киянкой наносят, начиная с середины, постепенно переходят к краю вмятины. После выколотки вмятин, имеющих перегибы или вытяжку, поверхности обязательно следует отрихтовать.

Если вмятина имеет резкие перегибы с острыми углами или складками, выколотку рекомендуется начинать с правки острого угла или складки. При рихтовке под панель подставляют поддержку. Удары рихтовальным молотком наносят по выпуклостям так, чтобы рабочие поверхности молотка и поддержки как бы сжимали деформированные места. Ударять следует точно в направлении поддержки. При этом выпуклые места осаживаются, а вогнутые выгибаются.

Рихтовальный молоток имеет одну совершенно плоскую поверхность для рихтовки выпуклых поверхностей, а вторую — слегка выпуклую, для рихтовки вогнутых поверхностей.

Рихтовка считается удовлетворительной, если рука не ощущает неровностей. Если металл на участке вмятины был вытянут, то после правки обычно образуется выпуклость. Небольшую выпуклость можно выровнять вытяжкой металла на участках, непосредственно прилегающих к основанию выпуклости. Для этого рихтовальным молотком наносят удары в направлении подставленной поддержки, добиваясь плавного перехода к окружающей выпуклости поверх-ности.

Отремонтированный таким образом участок поверхности остается все же более выпуклым по сравнению с нормальной его формой. но в данном случае выпуклость становится малозаметной.

В случае больших остаточных выпуклостей металл можно осадить нагревом газовой горелкой до вишневокрасного цвета. Сначала нагревают центр выпуклости. В разогретой части возникают напряжения сжатия, которые приводят к осадке металла вследствие различия температур между центром и периферией ремонтируемого участка. Если после первого нагрева не удается полностью устранить выпуклость, то последовательно нагревают еще четыре — шесть участков вокруг первого места осадки. Для ускорения правки выпуклостей таким способом можно проводить осадку металла в нагретой части деревянной киянкой.

Ремонт повреждений кузова вырезкой и заваркой осуществляется в следующих случаях: нет доступа к нелицевой стороне повреждений панели (вырезается затрудняющая доступ внутренняя панель). несъемная деталь сильно повреждена и не может быть выправлена на месте.

Вырезку в панелях можно осуществлять вручную при помощи просечек и пневматического молотка, резака или пламени газовой горелки. В тех случаях, когда приходится вырезать часть панели для обеспечения доступа к поврежденной детали кузова, после правки вырезанную часть приваривают на место. Вместо вырезанных, пришедших в негодность частей, приваривают ремонтные детали, которые, как правило, изготавливают вручную.

Разрывы и пробоины в панелях после правки, а также трещины заваривают непосредственно или с наложением заплаты. Основным способом сварки при ремонте повреждений кузова является газовая сварка.

Выравнивание повреждений панелей заполнителями. Для выравнивания поверхностей кузова после сварки, а также в тех случаях, когда рихтовкой невозможно получить достаточно гладкую поверхность панели кузова, применяют оловянистые припои ПОС-ЗО и ПОС-18, порошковые пластмассы и мастики на основе эпоксидных смол. Сварные швы предварительно зачищают, насколько это возможно, опиливанием или шлифованием абразивным кругом.

При выравнивании припоем поверхность зачищают наждачной шкуркой или стальной щеткой, протравливают хлористым цинком и облуживают. Затем газовой горелкой нагревают выравниваемую поверхность и расплавляют припой в ванночке до кашицеобразного состояния. Пользуясь специальным паяльником в виде лопатки, припой наносят на поверхность, разглаживая его и придавая нужную форму. Слой припоя накладывают с некоторым припуском на последующую механическую обработку Обрабатывают напаянную поверхность вручную рашпилем или при помощи вращающегося наждачного круга.

Широко применяется заполнение неровностей порошковой пластмассой способом пламенного напыливания. Указанный способ применяется на авторемонтных заводах и станциях технического обслуживания. Для мелких ремонтных мастерских и индивидуальных владельцев такой способ непригоден, так. как он требует довольно ложной аппаратуры. Более простой способ выравнивания поверхностей, не требующий специального оборудования, основан на использовании мастики из эпоксидных смол.

Перед нанесением мастики необходимо очистить поверхность от грязи и коррозии, обезжирить и придать ей шероховатость. Подготовленную к приготовлению мастику наносят на поверхность металлическим или резиновым шпателем. В первый момент после нанесения вязкость мастики еще мала и она может течь, поэтому ее рекомендуется время от времени подправлять шпателем. Через 5. 10 мин вязкость мастики увеличивается на поверхности. Полное затвердевание мастики наступает через 15. 20 ч.

Пластмассовые заполнители подвергаются механической обработке так же, как и оловянные припои. Механически обрабатывать эпоксидные мастики следует не ранее чем через 15. 20 ч после нанесения.

Замена крыльев. В случае значительного повреждения передних крыльев кузова (образовались гофры, разрывы, искажена форма крыла и др.) необходимо заменить их новыми. Для этой цели автомобильный завод поставляет в запасные части передние крылья: детали № 968М-8403010-Р—правое крыло и 968М-8403011-Р— левое крыло. Замена крыльев является сравнительно сложной технологической операцией и допустима лишь в хорошо оснащенных мастерских при наличии газовой сварки.

Рис. 186. Линии среза крыла для замены: а вид спереди: б вид со стороны дверного проема

Рис. 187. Заменяемые облицовки кузова: 1 — облицовка передка; 2 — панель задка

Для замены поврежденного крыла необходимо:

снять с крыла фару, указатель поворотов и повторитель поворотов с электропроводкой, резиновые буферки и уплотнитель, отвести от брызговика электропроводку, вывесить переднюю часть кузова на высоту не менее 0,5 м и надежно поставить на козлы;

отсоединить от кузова буфера и снять колесо. При помощи молотка и просечки пневматическим резаком или пламенем газовой горелки вырезать деформированное крыло (рис. 186), а затем напильником или наждачным кругом опилить линии среза:

подогнать новое крыло по месту и прихватить его газовой сваркой по всему периметру со швом длиной 5. 10 мм и с шагом 100. 150 мм, затем места соединения заварить полностью. Сварку крыла в передний части следует выполнять с внутренней стороны по торцу отгибного фланца, заднюю (в дверном проеме) и нижнюю части крыла приварить внахлестку, а верхнюю часть крыла приварить по отгибному фланцу с торца:

места сварки обработать напильником, зачистить абразивным кругом. Лицевые поверхности, где это необходимо, покрыть оловянистым припоем или специальными мастиками и обработать рашпилем.

Замена облицовки передка и панели задка. При значительных повреждениях облицовки передка, когда восстановление описанными выше приемами представляет большую сложность и трудоемкость, надо поврежденную облицовку заменить новой (деталь № 968М 8401120 Р—облицовка передка). Замена облицовки, так же как и замена крыльев, выполнима в хорошо оснащенных мастерских при наличии газовой сварки.

Рис. 188. Ремонт трещин на панелях кузова: 1 — заплата на стойке двери: 2 —заплата на облицовке боковины

Для замены облицовки передка 1 (рис. 187) надо снять с облицовки буфер, фары, указатель поворотов, облицовочные накладки, звуковой сигнал. Отвести от передка электропровода, освободить багажник от инструмента и других принадлежностей. Таким же способом, как и при замене крыла, вырезать деформированную облицовку. Новую облицовку подогнать по месту и таким же способом, как крылья, приварить ее к кузову.

Для замены панели задка (деталь № 968М-5601010-10Р— панель задка) надо снять буфер, фонари, номерной знак, запасное колесо, отсоединить детали воздуховода, отвести электропроводку, таким же путем, как и облицовку передка, вырезать, подогнать по месту и приварить к кузову панель задка 2.

Все операции по зачистке, оплавке, шпатлевке и окраске описаны выше.

Ремонт кузова при разрушении панелей. На рис. 188 показаны вероятные места образования трещин на панелях кузова.

На место образования трещины необходимо приложить деталь, изготовленную по конфигурации поверхности панели, и очертить кромки наложенной детали чертилкой. По очерченному контуру очистить от краски и грунта полоску шириной 10. 15 мм. Затем очерченный участок промять (осадить) при помощи молотка, оправок и чеканок так, чтобы у очерченных краев вмятина не углублялась более чем на 1. 1,5 мм. На подготовленное место установить изготовленную деталь и окончательно подогнать по месту и приварить ее по контуру непрерывным швом желательно сваркой в среде защитных газов (проволокой d== мм марки Св 08 гс или Св 08 гчс, сила тока 120 А, скорость подачи 200 м/ч). Швы следует зачистить и подготовить под окраску таким же способом, как описано выше.

УХОД ЗА ОКРАСКОЙ КУЗОВА

Все наружные и внутренние поверхности кузова окрашены синтетическими эмалями, нанесенными в два слоя по специальному слою окраски, покрывающему грунтовку. После покрытия эмалью кузов высушивают в сушильных камерах при температуре 130 °С, вследствие чего обеспечивается высокая прочность пленки и хороший глянец и отпадает необходимость в полировке окрашенных поверхностей.

Потускневшую окрашенную поверхность кузова следует восстанавливать полировочными составами (полироль, полироль 1). Перед полировкой кузов необходимо тщательно вымыть до полного удаления пыли, песка и грязи. Кузов лучше полируется при условии, если он нагрет солнцем. В зимнее время полировать его следует в теплом помещении. Обработка кузова полировочными составами указана на упаковке.

В процессе эксплуатации автомобилей вследствие механических повреждений или других факторов на отдельных окрашенных участках поверхности кузова появляются царапины, сколы, отслаивания пленки и т. д. Всякое разрушение нарушает целостность покрытия и приводит к ослаблению защитных свойств от коррозии, а также ухудшает внешний вид автомобиля. Имеющиеся повреждения пленки (особенно с разрушением покрытия до металла) необходимо устранять как можно быстрее.

Участок панели кузова с поврежденной окраской зачищают (шлифуют) с помощью водостойкой шлифовальной шкурки № 220 с водой, стараясь не повредить нижележащие слои лакокрасочного покрытия. Зашлифованную поверхность панели кузова промывают водой, протирают насухо и сушат на воздухе в течение 2. 3 ч.

Окраску выполняют пульверизатором или кистью. Окрашенную поверхность сушат обогревом рефлекторной лампы в течение 1 ч.

(Расстояние лампы от поверхности кузова должно быть примерно 400 мм.) В естественных условиях для полного высыхания эмали требуется .2. 3 сут. Однако при таком способе сушки несколько уменьшается прочность пленки эмали и, кроме того, увеличивается количество пыли (на воздухе), осаждающейся на поверхности краски.

Глубокое повреждение лакокрасочного покрытия на большой площади, при котором обнажается металл панели кузова, необходимо закрашивать с предварительной грунтовкой и шпаклевкой (последняя по мере надобности). При необходимости загрунтовки поврежденного места панели применяют глифталевый грунт № 138. Предварительно металлическую поверхность шлифуют наждачной шкуркой № 100. Грунт наносят пульверизатором или волосяной кистью. Сушат его в естественных условиях в течение 1. 2 сут либо обогревом рефлекторной лампы в течение 30 мин. Просушенную грунтованную поверхность кузова шлифуют наждачной шкуркой № 100, а затем протирают сухой чистой матерчатой салфеткой.

При наличии на окраске глубоких рисок или вмятин следует перед нанесением синтетической эмали зашпаклевать места повреждений нитрошпаклевкой АШ-ЗО или поврежденное место отрихтовать.

Шпаклевку наносят резинкой обязательно вдоль рисок. Зашпаклеванное место панели сушат в естественном условии в течение 20 мин, затем шлифуют наждачной шкуркой № 150 с водой и закрашивают синтетической эмалью. Синтетическую эмаль в случае необходимости разбавляют до нужной консистенции растворителями 646, 647, 651 или сольвентнафтом. При их отсутствии эмаль можно разбавить до рабочей консистенции чистым уайтспиритом или неэтилированным бензином.

При появлении ржавчины на поверхности кузова ее следует удалить с помощью шлифовки наждачной шкуркой № 100 или 150, после этого протереть зачищенное до металла место бензином, а затем сухой матерчатой салфеткой. Далее подготовленный участок панели кузова красят с предварительной грунтовкой и шпаклевкой (последняя при необходимости). На наружные поверхности днища кузова после зачистки поврежденных мест наносят битумные мастики, выпускаемые фирмами «Литбытхим», В/О «Союзбытхим», МХП и др.

В случае необходимости весь кузов автомобиля, окрашенный ранее синтетической эмалью, можно перекрасить нитроэмалью. Для хорошего сцепления между старым и новым покрытием требуется тщательная шлифовка пленки синтетической эмали.

При появлении ржавчины на деталях шасси их следует тщательно зашлифовать наждачной шкуркой, обдуть сжатым воздухом, промыть водой, просушить и подкрасить пентафталевой эмалью № 68 черного цвета или асфальтобитумными лаками естественной сушки.