Рейтинг: 4.3/5.0 (1926 проголосовавших)

Рейтинг: 4.3/5.0 (1926 проголосовавших)Категория: Бланки/Образцы

Модернизация действующего оборудования – это внесение в конструкцию машины изменений и усовершенствований, повышающих ее технический уровень и эксплуатационные параметры – производительность, долговечность и точность, безопасность работы, легкость обслуживания. Модернизацию производят также для устранения морального износа оборудования. В этом случае отпадает необходимость замены морально устаревшего оборудования, что продлевает срок его службы.

Экономически обосновано проводить модернизацию оборудования при окупаемости затрат в 2–3 года, повышении производительности машины не меньше чем на 20–30 % и планируемом сроке эксплуатации данного оборудования не менее 5 лет.

Основными направлениями модернизации промышленного оборудования являются:

Увеличение производительности машины за счет повышения мощности приводов и частоты вращения, числа ходов и величины подач рабочих органов путем замены двигателя и изменения кинематики отдельных механизмов машины, а также за счет механизации и автоматизации таких процессов, как крепление и снятие детали, смена скоростей и подач, холостой ход, измерение размеров и шероховатостей поверхности детали.

Повышение точности, расширение технологических возможностей и изменение технологического назначения оборудования.

Увеличение долговечности и надежности оборудования за счет повышения износостойкости ответственных деталей, улучшения условий смазки, установки защитных устройств, усиления слабых звеньев (заменой материала, термической обработкой, изменением размеров и формы деталей).

Повышение безопасности работы и облегчение обслуживания машины за счет установки блокирующих устройств, ограждений опасных зон, упоров и конечных выключателей, различной сигнализации, предохранительных устройств и др.

Модернизация оборудования обычно проводится в процессе выполнения ремонтных работ и обязательно при капитальном ремонте.

§1. Виды и состав индивидуальных испытаний

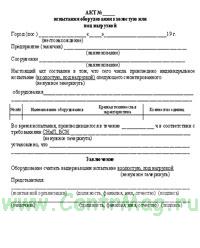

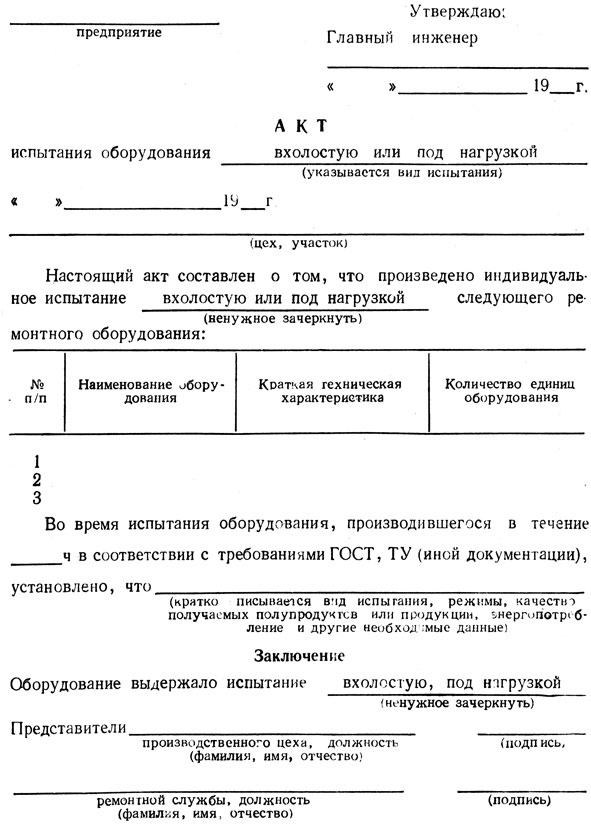

Виды испытаний. Отремонтированное или смонтированное оборудование подвергается индивидуальным испытаниям. Различают следующие виды индивидуальных испытаний: на прочность и герметичность (сосуды, аппараты, трубопроводы и системы смазочные, гидравлики, пневматики и т. д.); вхолостую и под нагрузкой (машины, механизмы и аппараты с приводом).

При индивидуальных испытаниях выполняют также обеспечивающие их надежное проведение наладочные работы.

Испытания на герметичность и прочность. Испытаниям на герметичность и прочность водой или воздухом под пробным давлением должны подвергаться все отремонтированные сосуды и аппараты, работающие под давлением.

Поставленные на монтажную площадку полностью собранные и испытанные на заводе-изготовителе сосуды и аппараты испытаниям на герметичность и прочность не подвергаются, кроме случаев, когда в процессе их транспортировки и монтажа получены повреждения или истекли сроки гарантийного хранения, а также при выполнении на монтаже сварки, пайки и вальцовки элементов, работающих под давлением.

Испытание сосудов и аппаратов водой с установленными деталями крепления и прокладками, предусмотренными в технической документации, осуществляют при удовлетворительных результатах внутреннего осмотра.

Пробное давление при испытании сосудов и аппаратов водой

При испытании водой сосудов и аппаратов температура воды должна быть 5—40°С или соответствовать указаниям технической документации. Разрешается проводить испытания, только когда температура воды и окружающей среды не различаются более чем на 5 °С. При заполнении оборудования холодной водой и появлении на его наружной поверхности росы испытание разрешается проводить только после высыхания стенок аппарата.

Сосуды и аппараты испытывают до нанесения защитного покрытия или изоляции.

Перед испытанием следует удалить из сосуда воздух, затем необходимо плавно увеличивать и снижать давление, контролируя его значение по манометру. Оборудование должно находиться под пробным давлением в течение определенного времени, после чего давление снижают до рабочего значения и осматривают оборудование, обращая основное внимание на вальцованные и сварные соединения.

При резком падении давления в процессе испытания или возникновения шума, ударов или стука внутри сосуда испытание прекращают для установления и устранения причин нарушений.

Оборудование признается выдержавшим испытание водой при отсутствии на нем признаков разрыва, течи, потения и видимых остаточных деформаций.

Аппараты, работающие при давлении окружающей среды, испытывают путем налива в них воды, выдержки в течение 4 ч. и обстукивания сварных соединений молотком. При невозможности испытания оборудования водой (вследствие низкой температуры воздуха, недостаточной прочности опорных конструкций) герметичность сварных соединений проверяют керосином. На наружную сторону сварного стыка наносят меловой раствор или каолин, после высыхания которого внутреннюю поверхность шва смачивают керосином не менее 2 раз с перерывом 10 мин. Если в соединении имеются поры, неплотности, то на меле через некоторое время образуются пятна. Для проверки герметичности сварных соединений используют вакуумные агрегаты с электроприводом и насосами РВН-20 или НВР-ЗД.

При испытании сосудов и аппаратов воздухом последний должен быть очищен от масла и осушен. Давление повышают до пробного поэтапно с выдержкой через определенные интервалы времени.

Осмотр сосудов и аппаратов, эксплуатируемых при рабочем давлении до 0,2 МПа, осуществляется при достижении 60% давления при испытании, а эксплуатируемых при давлении 0,2 МПа и выше – при достижении 30 и 60% давления при испытании соответственно. При осмотре аппаратов давление не повышают.

После выдержки аппарата под пробным давлением в течение 5 мин давление снижают до рабочего и проверяют герметичность сварных соединений нанесением, на них мыль ного раствора. Запрещается обстукивать оборудование, находящееся под давлением. При испытании воздухом измеряют падение давления в течение 24 ч,

Для оборудования, работающего в вакууме под остаточным давлением, проводят испытание водой под пробным давлением 0,2 МПа или под давлением, указанным в рабочих чертежах на оборудование. Результаты испытаний на герметичность и прочность оформляют в виде акта.

Испытания оборудования вхолостую. К началу испытаний оборудования вхолостую должны быть смонтированы системы смазочные, гидравлики, пневматики, охлаждения, управления и контроля, электрооборудования, защитного заземления, автоматизации, противопожарной защиты, а также коммуникации для подвода воды, газа, воздуха т.д. При необходимости трубопроводы продувают сжатым воздухом. До обкатки оборудования вхолостую проверяют комплектность и готовность механической и электрической частей, точность установки и закрепления оборудования в проектном положении, наличие ограждений и других элементов, обеспечивающих безопасную работу, отсутствие дефектов и несогласованных отступлений от проекта.

При подготовке к испытаниям необходимо проверить смазку в узлах зацепления, муфтах и в подшипниковых опорах, легкость и правильность вращения узлов машин, затяжку резьбовых соединений, прочность и надежность закрепления оборудования, бесперебойное поступление масла во все смазываемые точки, герметичность сальниковых и других типов уплотнений.

Возможность осуществления обкатки и программу испытаний монтажная или ремонтная организация согласовывает с заказчиком, который назначает ответственного работника, имеющего право давать разрешение на опробование, подачу и снятие напряжения. Из числа механо- и электромонтажников, а также эксплуатационников выделяются работники, отвечающие за проведение испытаний.

В процессе обкатки проверяют взаимодействие движущихся частей: смазку зубчатых зацеплений, подшипников, поверхностей скольжения; герметичность соединений и уплотнений; работу подшипников; радиальное и торцовое биение муфт, валов, зубчатых колес, маховиков и т. д.; правильность зацеплений и их шумовую характеристику. При этом контролируют показания приборов; работу тормозов, контргрузов, натяжных цепей; действие удерживающих, блокирующих и захватывающих устройств, ограничителей движения узлов и деталей.

Порядок испытания и его продолжительность устанавливается техническими условиями завода-изготовителя, которые уточняют при разработке программы испытания оборудования. Обкатку машин начинают при малой частоте вращения валов. Предварительно для проверки направления вращения валов кратковременно включают привод. По мере приработки зацеплений, подшипников и трущихся поверхностей скорость доводят до нормы. Для оборудования, смонтированного в соответствии с технической документацией, время испытания составляет 7–8 ч (кроме поршневых компрессоров).

При отсутствии специальных указаний в ТУ обкатку проводят 8 ч для оборудования, работающего непрерывно или с незначительными перерывами, 4 ч для оборудования, работающего с большими или частыми перерывам (циклично), и 2 ч для оборудования, работающего периодически.

Испытание считается удовлетворительным, если по истечении периода обкатки оборудование не останавливали и проверяемые узлы работали без отклонений от нормы, при правильном взаимодействии движущихся частей и т. п.

При испытаниях вхолостую должна обеспечиваться работа оборудования без стуков, чрезмерного шума и вибраций. Давление масла в системах принудительной циркуляции должно быть стабильным и в пределах нормы, а при падении давления масла должна срабатывать блокировка электропитания оборудования. При этом не должно наблюдаться утечек масла из корпусов подшипников и соединений. Системы водяного или воздушного охлаждения должны работать бесперебойно и надежно. Допускается нагрев корпусов подшипников на 35—40 о С выше температуры окружающего воздуха, но не более 60—70 °С, кроме случаев, оговоренных в технических условиях завода-изготовителя. При отклонении от норм, установленных в ТУ или СНиП, оборудование останавливают для выявления и устранения дефектов.

Испытания оборудования под нагрузкой.

При обкатке под нагрузкой выполняют отдельные пуски оборудования, в процессе которых постепенно повышают рабочие параметры (производительность, давление, мощность и т. д.) с последующей остановкой для осмотра и устранения неполадок, а также непрерывное испытание на рабочих режимах. При этом контролируется работа тех же узлов систем, что при обкатке вхолостую, кроме того, определяют вибрацию оборудования или его отдельных узлов, например, подшипников, которая должна соответствовать проектным значениям. После испытания под нагрузкой проверяют затяжку гаек фундаментных болтов.

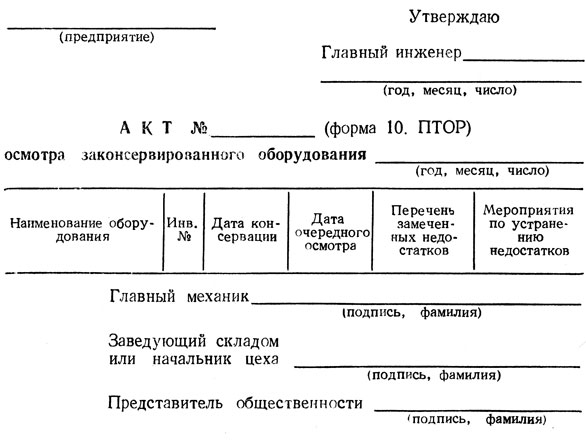

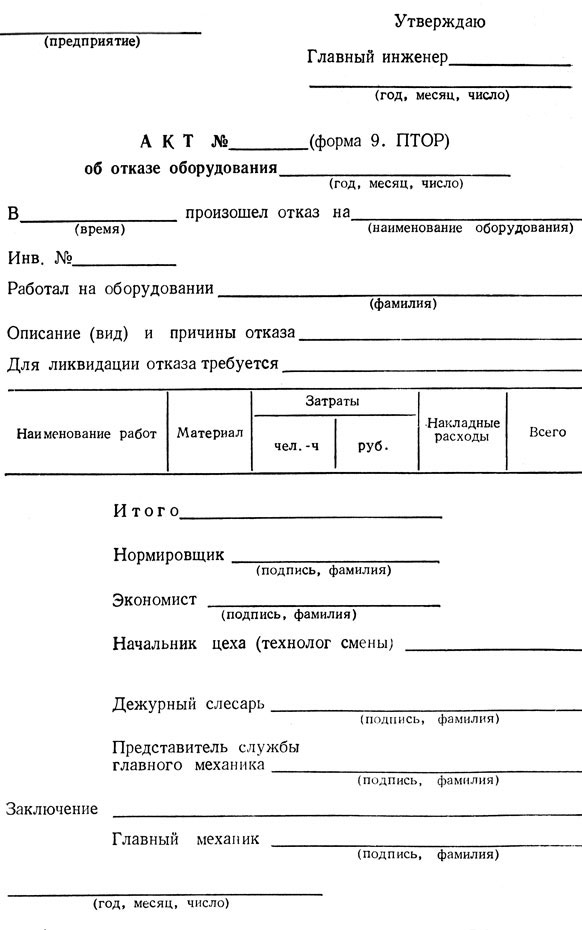

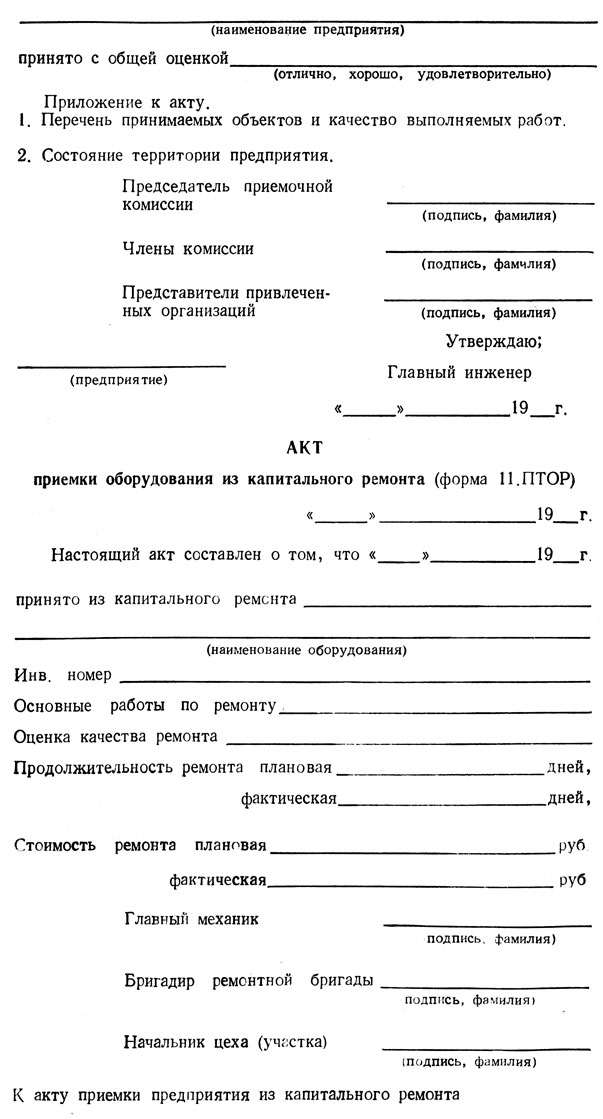

Задачей приемки оборудования из ремонта является проверка качества ремонта узлов и оборудования и систем в целом.

При приемке оборудования производят:

проверку качества сборки и комплектность оборудования;

испытание на плотность и прочность;

проверку органов и систем управления, соответствия оборудования требованиям техники безопасности;

испытания на холостом ходу (для машин, механизмов и аппаратов с приводом);

испытания под нагрузкой.

Перед началом испытания все трущиеся и движущиеся части и детали оборудования должны быть смазаны; картеры и системы смазки заполнены маслом.

В процессе испытания на холостом ходу проверяется надежность действия защитных устройств и блокировок; проводится сверка технических данных тех характеристик, которые в процессе ремонта могли подвергаться изменениям.

Результаты испытаний оборудования на холостом ходу оформляются актом.

Окончательная приемка оборудования проводится путем опробования и испытания в производственных условиях под нагрузкой.

В зависимости от типа оборудования и вида выполненного ремонта устанавливается испытательный срок работы оборудования под нагрузкой.

Если при приемке обнаружены дефекты, для устранения которых требуется затрата времени и выполнение значительных объемов работ, работа ремонтной бригады признается неудовлетворительной, а оборудование подлежит повторному ремонту за счет бригады (ремонтной организации), допустившей брак. Мелкие дефекты, обнаруженные в процессе приемки, устраняются ремонтной бригадой без дополнительной оплаты.

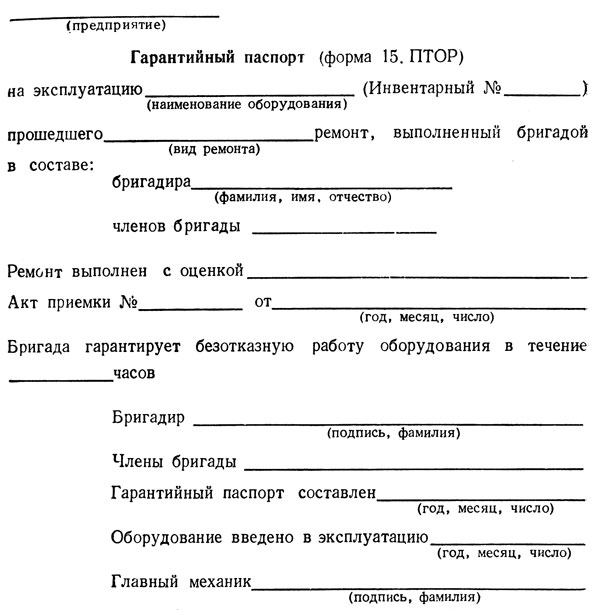

По истечении срока испытания под нагрузкой составляется акт приемки оборудования из ремонта, который подписывается главным механиком и утверждается главным инженером.

Приемка оборудования из ремонта, проведенного сторонней организацией, осуществляется комиссией в составе представителей предприятия-заказчика, представителей сторонней ремонтной организации и оформляется актом.

После приемки оборудования комиссией ремонтная бригада оформляет гарантийный паспорт. Гарантийный паспорт является документом, гарантирующим безотказную работу отремонтированного оборудования в течение определенного срока. В случае поломки оборудования до истечения гарантийного срока все неисправности устраняются ремонтной бригадой без дополнительной оплаты. Гарантийный паспорт подписывается членами ремонтной бригады.

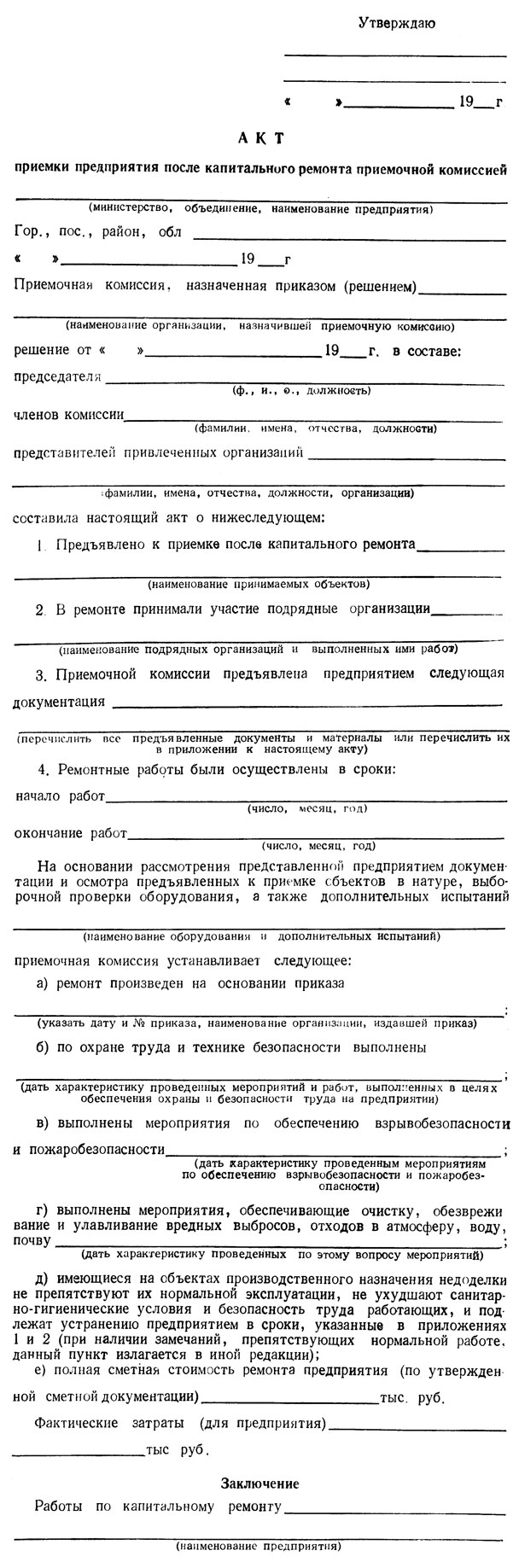

Приемка спиртовых заводов в целом из капитального ремонта осуществляется в соответствии с инструкцией по приемке спиртовых заводов из капитального ремонта, утвержденной Упрспиртом МПП СССР 17.12.1980 г.

Приемка оборудования из ремонта осуществляется рабочими комиссиями, назначаемыми приказом руководителя предприятия. Председателем рабочей комиссии, как правило, назначается главный механик завода или начальник цеха.

В состав рабочих комиссий включаются представители цехов, участков, где установлено оборудование, и ремонтной службы.

Рабочие комиссии проверяют:

соответствие выполненных работ объему работ, предусмотренных дефектной ведомостью и планом ремонта;

опробование и испытание оборудования;

проверку качества ремонта;

наличие оформленной документации и отметок в ней о проведенном ремонте;

дают оценку выполненным работам.

Приемка оборудования в комплексе осуществляется заводской комиссией, назначаемой также приказом по заводу.

Как правило, в состав заводской комиссии входят главный инженер предприятия, главный механик, инженер по технике безопасности, представители заводского профкома.

Заводская комиссия определяет завершенность ремонта и готовность предприятия к приемке. Заключение комиссии направляется руководству производственного или промышленного объединения.

Приемочные комиссии по приему из ремонта завода в целом назначаются приказом руководителя объединения (вышестоящей организации).

В состав приемочных комиссий включаются:

представитель объединения или другой вышестоящей организации;

представитель профкома завода;

представители ремонтной службы;

технический инспектор профсоюзов;

представитель органов санитарного надзора;

представитель органов пожарного надзора;

представитель органов Госгортехнадзора и других органов государственного надзора.

Приемочные комиссии создаются не позже чем за 5 дней до окончания ремонта предприятия. Председатель комиссии представляет руководству объединения:

акт приемки предприятия после ремонта;

краткую докладную записку, содержащую оценку подготовленности предприятия к нормальной эксплуатации; характеристику санитарно-бытовых условий, пунктов питания, жилых и общественных зданий и предложения по распространению передовых методов ремонта.

Предприятие представляет приемочной комиссии:

утвержденную ремонтно-сметную документацию;

паспорта и техдокументацию на оборудование;

акты и другие документы заводских комиссий по приемке отдельных видов оборудования и систем;

документы о разрешении на эксплуатацию объектов и оборудования, подконтрольных Госгортехнадзору или другим органам Государственного надзора;

документы об обучении и подготовленности обслуживающего персонала и прохождении им инструктажа по технике безопасности;

необходимые инструкции по обслуживанию и технике безопасности на рабочих местах.

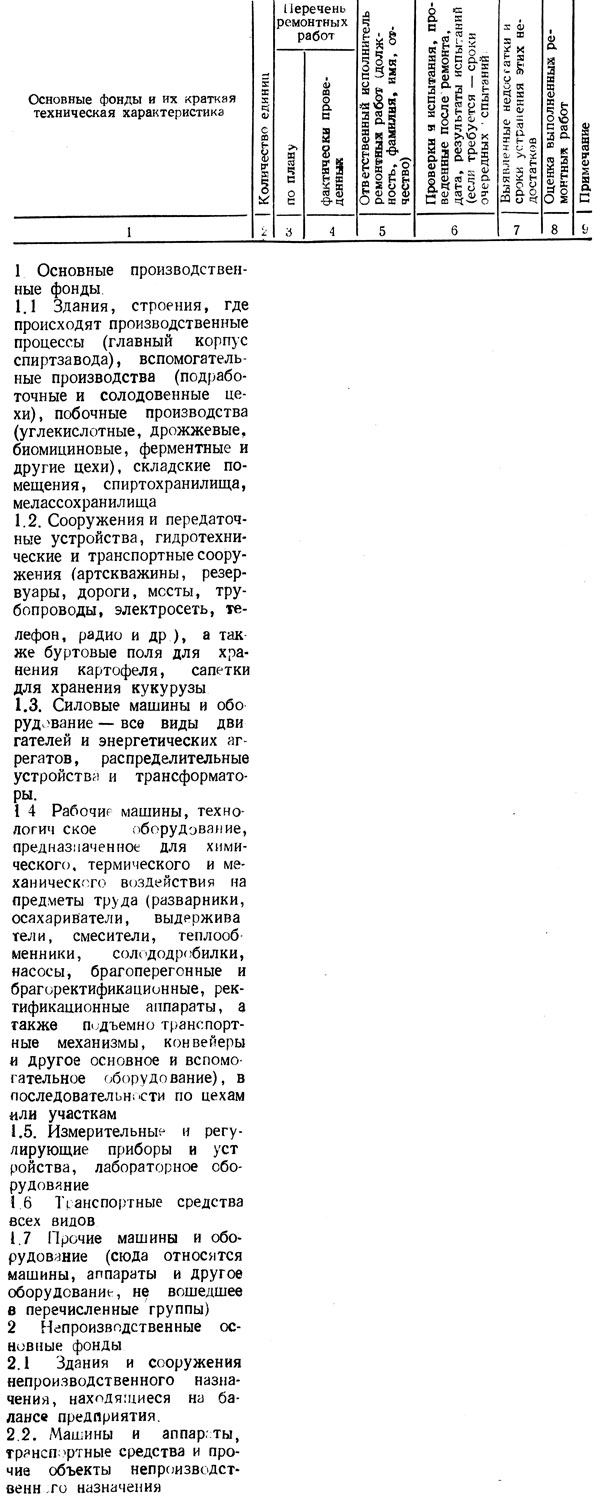

К акту приемочной комиссии прилагается:

1. Перечень принимаемых машин и аппаратов и оценка качества их ремонта.

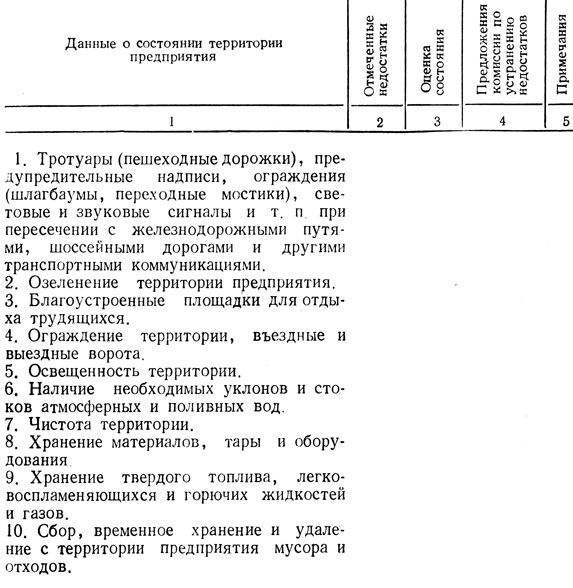

2. Состояние территории предприятия.

выполнены в соответствии с утвержденным перечнем и объемом работ, техническими условиями, строительными нормами и правилами и отвечают требованиям приемки из ремонта, изложенным в Инструкции по приему спиртовых заводов и их оборудования из капитального ремонта, утвержденной Упрспиртом 17 декабря 1980 г. и других нормативных документах.

Решение приемочной комиссии

Предъявленное к приемке после капитального ремонта

Приложение 1. Перечень принимаемых объектов и качество выполненных работ

К акту приемки предприятия из капитального ремонта

Приложение 2. Состояние территории предприятия

1. Индивидуальные испытания оборудования

Смонтированное оборудование должно подвергаться следующим индивидуальным испытаниям:

на плотность и прочность — все виды технологических трубопроводов (виды испытаний и величины испытательных давлений должны быть указаны в проекте для каждой линии трубопровода или его отдельного участка);

на сплошность — внутреннее покрытие трубопроводов (производится по специальной технологической инструкции, утвержденной в установленном порядке);

на плотность и прочность — сосудов, аппаратов, установок и систем охлаждения, смазки;

вхолостую и под нагрузкой — машин, механизмов и приводных аппаратов.

В состав индивидуальных испытаний технологического оборудования входят следующие операции: проверка сосудов и аппаратов на плотность и прочность; испытание машин и механизмов на холостом ходу и под нагрузкой в тех случаях, когда возможно проведение их индивидуального испытания под нагрузкой в отрыве от испытания всего комплекса смежного оборудования и коммуникаций данной технологической линии; испытание трубопроводов на плотность и прочность.

В период индивидуальных испытаний оборудования входят процесс испытания этого оборудования и наладочные работы с целью подготовки оборудования к приемке рабочей комиссией для комплексного опробования. К началу индивидуальных испытаний технологического оборудования должен быть закончен монтаж систем обеспечения его работы: смазки; водяного, масляного и эмульсионного охлаждения; системы защиты; систем управления и контроля

«оборудования; защитного зануления и заземления; конт- ЭЛеКТ0-измерительных приборов, систем автоматизации, необходимых ^ пя проведения индивидуальных испытаний, и выполнены наладочные работы, обеспечивающие надежное действие указанных систем, непосредственно связанных с проведением индивидуальных испытаний данного технологического оборудования.

В процессе индивидуальных испытаний технологического оборудования выполняются работы, обеспечивающие соблюдение требований, указанных в технической документации его предприятий-изготовителей по регулировке, проверке центровки, уровня вибрации, шума и др. Производится также проверка заказчиком чистоты всасывающих трубопроводов компрессоров, воздуходувок, насосов и т. п. (от ближайшего сосуда или аппарата), при этом должны быть установлены временные фильтры (при отсутствии постоянных).

В состав индивидуальных испытаний электрооборудования, систем автоматизации и санитарно-технического оборудования входят также работы, указанные в главах4 СНиП по монтажу: электротехнических устройств, систем автоматизации и санитарно-технического оборудования.

Оборудование, поступающее на стройки в полностью собранном виде, снабженное сертификатами о его испытании на заводе-изготовителе или опломбированное, индивидуальным испытаниям на стройплощадке не подвергается, за исключением случаев, когда оно повреждено при транспортировании или до начала его монтажа, истекли гарантийные сроки хранения, а также если при монтаже применялись аппараты сварки, пайки или вальцовки элементов, работающие под давлением.

Сроки проведения индивидуальных испытаний устанавливаются графиками, разработанными в проекте организации строительства, согласованные генеральным подрядчиком и монтажным субподрядчиком. Индивидуальное испытание оборудования должно быть проведено до выполнения футеровки, тепловой и звуковой изоляции, антикоррозионного покрытия, гуммирования, освинцевания, до монтажа КИПиА.

Затраты на индивидуальные испытания и опробование технологического оборудования учтены в расценках на монтажные работы и дополнительно не оплачиваются. Затраты на наладочные работы, выполняемые при индивидуальных испытаниях оборудования, должны оплачиваться за счет средств основной деятельности предприятия.

Индивидуальные испытания оборудования вхолостую проводятся монтажной организацией под руководством выделенного для этой цели инженерно-технического работника этой организации, озможность начала индивидуального испытания оборудования под нагрузкой устанавливается совместно представителями монтажно* организации, заказчика и шефперсонала. Такое испытание проводит ся на основании совместного приказа дирекции предприятия и руКо водства генеральной подрядной организации. В приказе указыва ется порядок проведения испытаний.

Со стороны заказчика для руководства и организации индцви. дуальных испытаний приказом руководителя предприятия (заказчи. ка) назначается ответственный инженерно-технический работник имеющий право распоряжаться подачей и снятием напряжения с электроустановок и расходованием энергетических и других ресур. сов, необходимых для указанной цели. В индивидуальных испытаниях обязаны принимать участие представители монтажных и специализированных организаций.

Результаты индивидуальных испытаний оборудования на проч. ность и плотность оформляются актами. По окончании индивиду, альных испытаний оборудования генподрядчик и субподрядные организации предъявляют его рабочей комиссии. Завершающей стади. ей индивидуального испытания оборудования является подписание рабочей комиссией заказчика акта приемки оборудования для комплексного опробования. С момента подписания указанного акта оборудование считается принятым заказчиком, и он несет ответствен- ность за его сохранность.

2. Контроль за подготовкой к испытаниям оборудования

Технологическое и энергетическое оборудование после его монтажа и закрепления в проектном положении подвергается индивидуальным испытаниям. Однако если нельзя провести индивидуальное испытание под нагрузкой в отрыве от испытания всего комплекса смежно-установленного оборудования и коммуникаций, его производят при комплексном опробовании оборудования.

Объем, условия и продолжительность индивидуальных испытаний каждого вида оборудования, в том числе испытания, которые должны быть проведены до выполнения специальных работ, должны соответствовать утвержденным в установленном порядке технологическим инструкциям, инструкциям заводов-изготовителей 11 СНиП, регламентирующим монтаж оборудования. К началу индивидуального испытания оборудования вхолостую должен быть закопчен монтаж систем защиты электрооборудования и защитного заземления, системы смазки, водяного и масляного охлаждения и установлены контрольно-измерительные приборы, предусмотренные проектом для данного аппарата (машины).

Протокол испытаний – это официальный документ, выдаваемый аккредитованной лабораторией, который содержит результаты произведенных испытаний. Испытательный центр может быть как составной частью организации, занимающейся сертификацией, так и функционировать самостоятельно. Испытательная лаборатория специализируется на исследовании какой-либо одной или нескольких продукций. Важнейшим условием начала ее функционирования является прохождение аккредитации в конкретной сфере деятельности в уполномоченных на то государственных органах.

В настоящее время в России существует 16 ведомственных систем аккредитации. Аккредитацией испытательных лабораторий занимаются:

Испытание продукции и протокол испытаний – это составляющие деятельности сотрудников аккредитованных лабораторий. С помощью различных технических средств и средств измерений происходит тестирование недостатков продукции и устанавливается соответствие необходимым стандартным требованиям (ГОСТам, Техническим регламентам, Техническим условиям, другим нормативным документам).

Результаты лабораторных испытаний принадлежат в равной степени заказчику и лаборатории, которая проводила исследования и составляла протокол испытаний. В случае необходимости опубликования результатов испытаний, должно быть получено согласие той и другой стороны. Информация, выявленная в ходе исследований, является конфиденциальной, ответственность за разглашение сведений об исследованиях - персональная.

Протокол испытаний может потребоваться для следующих действий:

Протокол испытаний создается после завершения полных испытаний заказанной продукции или товара. На его основе Орган по сертификации выдает экспертное заключение. Эти два (или несколько) документов являются основополагающими при выдаче сертификатов. Если для получения сертификата является обязательным прохождение исследований с целью подтверждения безопасности в различных сферах сертификации, то может потребоваться проведение исследований в нескольких аккредитованных лабораториях, в каждой из них составляется свой протокол испытаний.

Протокол испытаний и Таможенный СоюзС введением в действие на территории трех стран (Россия, Казахстан и Белоруссия – страны участницы ТС) Таможенного Союза, изменяются требования, касающиеся безопасности товаров, поступающих на территорию России, а, следовательно, и лабораторных испытаний.

С 1 июля 2010 года действуют Единые санитарно-эпидемиологические и гигиенические требования (далее Единые требования) Таможенного Союза (ТС). Данные единые требования не всегда совпадают с российскими нормативами. Происходит приведение нормативной базы РФ в соответствие с Едиными требованиями. Протокол испытаний должен содержать информацию о безопасности на соответствие нормативам ТС – Единым санитарным требованиям.

Создаются Единые реестры сертификационных лабораторий и центров Таможенного Союза. Далеко не все органы сертификации, имевшие аккредитацию по российским нормативам, получают аккредитацию Таможенного Союза. После окончания нынешнего переходного периода можно будет пройти лабораторные испытания и получить протокол испытания лишь в центре, попавшем в Реестр ТС. В настоящее время протокол испытаний лаборатории, аккредитованной в соответствии с российскими нормативами, может быть принят в работу по усмотрению экспертов сертификационной службы.

В настоящее время документом, подтверждающим безопасность при прохождении таможенного контроля, является Свидетельство государственной регистрации ТС для товаров, которые указаны во втором разделе Единого перечня товаров ТС. Для товаров, указанных в первом разделе этого документа, подтвердить санитарную безопасность можно с помощью Экспертного заключения РосПотребНадзора. Чтобы первоначально получить в центрах сертификации Свидетельство государственной регистрации ТС или Экспертное заключение РосПотребНадзора, продукция должна пройти лабораторные испытания и необходимо обрести протокол испытаний.

Испытания продукции и протокол испытанийЗадача испытаний – оценить способность продукции выполнять ожидаемые или требуемые функции в определенных условиях, путем получения качественных и количественных ее характеристик исследовательскими методами.

Для проведения исследований разрабатываются программы испытаний, в основе которых лежат Технические задания. Если возможно, то применяются стандартные методики и типовые программы испытаний. Если требования исследований не соответствуют типовым программам, то разрабатывается новая программа исследования и новые методики испытаний. Они проходят обязательное согласование с Органом сертификации и органами государственного надзора.

Программа исследований обязательно содержит проверку и анализ технической документации: конструкторской, эксплуатационной и другой.

Методика исследований включает:

Методика испытаний в зависимости от продукции прописана в ГОСТах, которые устанавливают правила методов испытаний конкретных материалов.

Для проведения испытаний необходимо, чтобы заявитель представил образцы, которые подвергнутся проверке. Отобрать их помогут Органы сертификации, к которым обратился заявитель. Подготовка образцов для лабораторных исследований, как правило, стандартизирована соответствующими нормативными актами.

Испытания, в зависимости от результата воздействия на объект, могут быть:

Испытания могут проводиться как в лабораторных условиях, так и на месте его постоянной эксплуатации (в исключительных случаях). Кроме того, допускается проводить испытания безопасности на аттестованных стендах самого изготовителя.

Лабораторные испытания продукции проводятся чаще для проверки функциональных показателей и определения их соответствия условиям эксплуатации, для оценки воздействия внешних факторов и определения надежности продукции.

Если результаты испытаний были отрицательны, то лаборатория информирует об этом заявителя. После устранения недостатков, заявитель может обратиться повторно для проведения испытаний.

После проведения полных испытаний специалисты аккредитованной лаборатории составляют протокол испытаний, который подтверждает соответствие продукции или изделия требованиям соответствующих нормативных документов. Протокол испытаний передается или в сертификационный центр, или на руки заявителю. Копия этого документа хранится в лаборатории не менее трех лет.

Если протокол испытаний был получен для первичной обязательной сертификации, то он действителен в течение одного года со дня окончания проведения испытаний (или даты протокола испытаний). При последующих обращениях в центр сертификации протокол испытаний может быть действителен в течение 6 лет. Если проводится добровольная сертификация, то срок действия протокола испытаний согласовывается между заявителем и специалистами Центра сертификации.

Образцы актов приемки, ввода в эксплуатацию и пусконаладочных работ по вентиляцииПриемка вентиляции проводится после полного окончания монтажных работ. Перечень требований, предъявляемых вводимым в эксплуатацию вентиляционным системам достаточно велик. Поэтому на практике, в процессе заполнения акта приемки вентиляции, внимание уделяется лишь базовым характеристикам. Тем не менее, ответственное отношение к пусковым испытаниям гарантирует бесперебойную работу оборудования в будущем.

Приемка вентиляцииПример акта приемки систем приточно-вытяжной вентиляции

Приемка и запуск в работу вентиляционных систем производится в два этапа:

Работа проводится коллегиально, акт приемки системы вентиляции подписывает комиссия, состоящая из представителей организации-подрядчика и монтажника.

Если в эксплуатацию сдается вентиляция производственного предприятия или цеха, в комиссию должны входить: начальник цеха, главный механик или энергетик и специалист по технике безопасности. Если объект сдачи очень велик, приглашаются также специалист из СЭС и техинспектор.

Все монтажные работы проводятся в соответствии с СНиП 3.05.01-85 и проектом. Акт ввода в эксплуатацию вентиляционной системы необходим не только для новых объектов, но и в случае реконструкции или замены оборудования.

Перед подписанием акта приемки вентиляционной системы проводятся аэродинамические испытания и проверка ее работоспособности.

Все узлы проверяются на наличие повреждений или дефектов еще до начала испытаний. Составляется программа, согласно которой и будут проводиться работы.

Аэродинамические испытания вентиляции

Допущенная к аэродинамическим испытаниям вентиляционная установка должна обеспечиваться следующими документами:

Комиссия исследует правильность документации и соответствие оборудования в ходе наружного осмотра.

Успешно проведенные аэродинамические испытания являются основанием для подписания акта приемки системы приточно-вытяжной вентиляции. Важным моментом является выбор точек замеров, который осуществляется с учетом диаметров сечения вентканалов и расстояния от поворотов, вентиляторов.

Приборы необходимые для приемки приточно-вытяжной вентиляционной системы и подписания акта:

Точность всех приборов регламентируется инструкцией по проведению испытаний. Все результаты замеров обрабатываются математически. Главная цель расчетов – это определение потерь давления по сети. К акту ввода в эксплуатацию системы вентиляции прилагается акт испытаний и паспорт на оборудование.

При обнаружении небольших изъянов комиссия дает рекомендации по их устранению, назначает сроки. Иногда в акте технической готовности вентиляционной системы дается разрешение на временную эксплуатацию в течение определенного периода, за который необходимо отладить работу.

В некоторых случаях испытания проводятся некачественно, акт приемки приточно-вытяжной вентиляционной системы подписывается при наличии дефектов. Через некоторое время заказчику придется обращаться в независимые лаборатории для проведения повторных испытаний, оплачивать их и уже за собственный счет переделывать систему вентиляции. Поэтому к подписанию акта приемки следует отнестись ответственно.

Пусконаладка вентиляционного оборудованияПусконаладка – это комплексное опробование вентиляционных систем, определяющее соответствие проектных величин фактическим. После ее проведения заполняется акт пусконаладочных работ по вентиляции и техпаспорта наладки на проектные расходы. Кроме этого, на каждую установку вентиляции оформляется отдельный паспорт установленного образца.

Акт пусконаладочных работ по вентиляции составляется по окончанию всех строительных и отделочных работ, установки и отладки электрического снабжения, а также индивидуальных испытаний вентиляционного оборудования с заполнением соответствующих актов. До пусконаладочных работ по вентиляции проводятся аэродинамические испытания на герметичность, составляется акт ввода в эксплуатацию скрытых работ в системе вентиляции согласно СНиП 3.01.01-85, Приложение 6. Проводится обкатка оборудования на холостом ходу.

Обкатка на холостом ходуИспытания на холостом ходу или обкатка обнаруживают погрешности в работе оборудования. На основании полученных результатов обкатки вентиляционной системы заполняется акт, а также проводится отладка механизмов. Испытываются на холостом ходу вентиляционные системы содержащие клапаны, приводы, заслонки. Длительность испытаний и их условия указаны в паспорте и ТУ в заводской инструкции. Требования к обкатке указаны в инструкции от производителя.

По окончанию составляется акт обкатки вентиляционной системы.

Приемка естественной вентиляцииВо время приемки систем естественной вентиляции и подписания акта комиссия осматривает все конструкции, осуществляющие воздухообмен:

Проверяется площадь форточек, их высота над уровнем пола, наличие специальных площадок для открывания. Особенно тщательно изучается возможность подачи свежего воздуха зимой.

Испытания с последующим подписанием акта приемки естественной вентиляции осуществляют по окончанию строительства здания.

Определяются следующие показатели:

На основании результатов исследований составляют акт сдачи в эксплуатацию системы вентиляции. О работе естественной вентиляции в жилых домах рассказывает видеоролик.

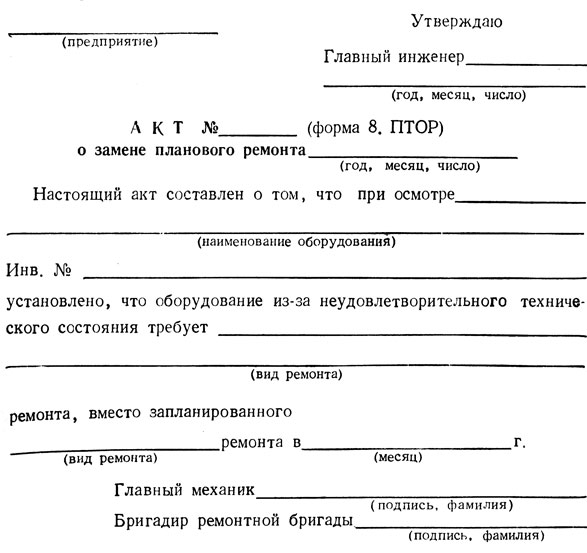

Пример актаК информационно-справочным документам относится акт — документ, подтверждающий факты, события, действия.

Составляются акты комиссиями, как постоянно действующими, так и назначенными приказом руководителя организации или распоряжением вышестоящей организации. В комиссию включают специалистов, способных разобраться в фактах, подлежащих обследованию. В некоторых случаях акт может быть составлен одним должностным лицом (например: бухгалтер-ревизор проводит плановую проверку финансовой деятельности детского сада).

Существует большое количество разновидностей актов: акты приема-передачи дел, акты ликвидации, проведения испытаний, акты списания материальных ценностей, коммерческие акты, акты инвентаризации, акты несчастных случаев и др.

— наименование вида документа

— заголовок к тексту

— отметка о наличии приложения

Во время проверки ведутся предварительные записи, которые должны быть точными и объективными. Факты, включенные в акт, должны быть достоверно установлены членами комиссии.

Датой акта является дата актируемого события, но не дата оформления и подписания акта.

Заголовок к тексту акта может формулироваться отглагольным существительным в именительном падеже, например: «Списание бензина».

Текст акта делится на две части: вводную и констатирующую часть, включающую выводы.

В первой части указывается основание для составления акта (полное наименование документа в именительном падеже, в связи с которым образована комиссия, его дата, номер и заголовок к тексту), перечисляется состав комиссии: председатель ( должность с указанием названия организации, фамилия, инициалы), члены комиссии (должность, фамилии, инициалы) в алфавитном порядке.

Их печатают через 1,5 межстрочных интервала, нумеруя арабскими цифрами. Иногда указывают присутствующих (должность, фамилия, инициалы).

Слова «Основание», «Председатель», «Члены комиссии», «Присутствовали» печатаются с прописной буквы от границы левого поля.

Во второй части акта излагаются цели, задачи актирования, фиксируются установленные события, факты, иногда констатирующая часть содержит выводы и рекомендации, но часто акты заканчиваются простой констатацией фактов.

Акт оформляется в необходимом количестве экземпляров, в конце акта может быть указано их количество и местонахождение. Например:

Составлен в 3 экземплярах:

1-й экз. – хххххххххххх

2-й экз. - ххххххх

3-й экз. — в дело 02/14.

Акты подписывают все члены комиссии. С ними могут знакомить и заинтересованных с его содержанием лиц, которые визируют акт. Некоторые виды актов (приема законченных строительных объектов списания выполнения работ экспертизы передачи дел ликвидации организации и др.) утверждаются руководителем организации и заверяются печатью.

Форма документа «Акт»

Наименование организации УТВЕРЖДАЮ

АКТ Наименование должности

00.00.00 № ___ Расшифровка подписи

АКТИНДИВИДУАЛЬНОГО ИСПЫТАНИЯ ОБОРУДОВАНИЯ

выполненного в ___________________________________________________________

(наименование объекта строительства, здания, цеха)

г. ____________________________ «____» ___________________ 200__ г.

Комиссия в составе представителей:

должность, инициалы, фамилия)

генерального подрядчика ___________________________________________________

должность, инициалы, фамилия)

монтажной организации ____________________________________________________

должность, инициалы, фамилия)

составили настоящий акт о нижеследующем:

[ (вентиляторы, насосы, муфты, самоочищающиеся фильтры с

электроприводом, регулирующие клапаны систем вентиляции

(указываются номера систем) ]

прошли обкатку в течение _________________ согласно техническим условиям, паспорту.

2. В результате обкатки указанного оборудования установлено, что требования по его сборке и монтажу, приведенные в документации предприятий-изготовителей, соблюдены и неисправности в его работе не обнаружены.

Представитель заказчика ___________________________________

Протокол испытаний для электролабораторииДоброе время суток, друзья!

Я заметил, что есть вопросы по оформлению протоколов испытаний в электроустановках, да просто по правилам создания формы протоколов. Постараюсь немного помочь Вам в создании собственных протоколов. А вернее напишу о том, что должно быть в протоколе обязательно.

Требования к протоколу испытаний электроустановки

1. Протокол испытаний должен содержать достоверные, объективные и точные результаты испытаний, данные об условиях испытаний и погрешности измерений, заключение о соответствии испытуемой электроустановки требованиям нормативных документов и проектной документации и представлять точно, четко и недвусмысленно результаты испытаний и другую, относящуюся к ним информацию.

2. Протокол испытаний должен содержать следующие основные сведения:

- наименование и адрес испытательной лаборатории

- регистрационный номер, дату выдачи и срок действия аттестата аккредитации, наименование аккредитующей организации, выдавшей аттестат (при наличии), или свидетельство о регистрации в органах государственного энергетического надзора

- номер и дату регистрации протокола испытаний, нумерацию каждой страницы протокола, а также общее число страниц

- полное наименование электроустановки и ее частей

- наименование и адрес организации-заявителя или фамилию, имя, отчество заказчика и его адрес

- дату получения заявки на испытания

- наименование и адрес монтажной организации

- сведения о проектной документации, в соответствии с которой смонтирована электроустановка

- сведения об актах скрытых работ (организация и ее адрес, номер, дата)

- дату проведения испытаний

- место проведения испытаний

- климатические условия проведения испытаний (температура, влажность, давление)

- цель испытаний (приемо-сдаточные, для целей сертификации, сличительные, контрольные)

- программу испытаний (объем испытаний в виде перечисления пунктов (разделов) нормативного документа на требования к электроустановке и ее элементному составу).

Примечание - Программа испытаний может быть приведена в приложении к протоколу испытаний

- нормативный документ, на соответствие требованиям которого проведены испытания (обозначение, правила, нормы и т.п.)

- перечень применяемого испытательного оборудования и средств измерений с указанием наименования и типа испытательного оборудования и средств измерений, диапазона и точности измерений, данных о номере метрологического аттестата или свидетельства и дате последней и очередной аттестации и поверки

- значения показателей и допусков (при необходимости)

- фактические значения показателей испытаний электроустановок с указанием погрешности измерений

- вывод о соответствии нормативному документу по каждому показателю

- информацию о дополнительном протоколе испытаний, выполненных на условиях субподряда (при его наличии)

- заключение о соответствии (или несоответствии) испытанной электроустановки или ее элементов требованиям комплекса стандартов или других нормативных документов

- подписи и должности лиц, ответственных за проведение испытаний и оформление протокола испытаний, включая руководителя испытательной лаборатории

- печать испытательной лаборатории (или организации)

- указание на титульном листе о недопустимости частичной или полной перепечатки или копировании без разрешения заказчика (или испытательной лаборатории) на титульном листе

- на титульном листе указывают, что протокол испытаний распространяется только на испытанную электроустановку.

3. Исправления и дополнения в тексте протокола испытаний после его окончательного оформления не допускаются. При необходимости их оформляют только в виде отдельного документа «Дополнение к протоколу испытаний» (номер, дата) в соответствии с приведенными выше требованиями к протоколу. На конкретные виды испытаний могут оформляться отдельные протоколы, входящие в состав общего протокола испытаний электроустановки.

4. В протоколе испытаний не допускается помещать рекомендации и советы по устранению недостатков или совершенствованию испытаний электроустановок. Как правило все это пишется в акте выявленных дефектов.

5. Копии протоколов испытаний подлежат хранению в испытательной организации не менее шести лет.

Вот пример моего протокола на измерения металлосвязи.