Рейтинг: 4.3/5.0 (1885 проголосовавших)

Рейтинг: 4.3/5.0 (1885 проголосовавших)Категория: Инструкции

с «___»____________________ 201_ г.

Срок действия продлен:

с «___»____________________ 20__г.

по «___»_____________________ 20__г.

Краткая техническая характеристика.

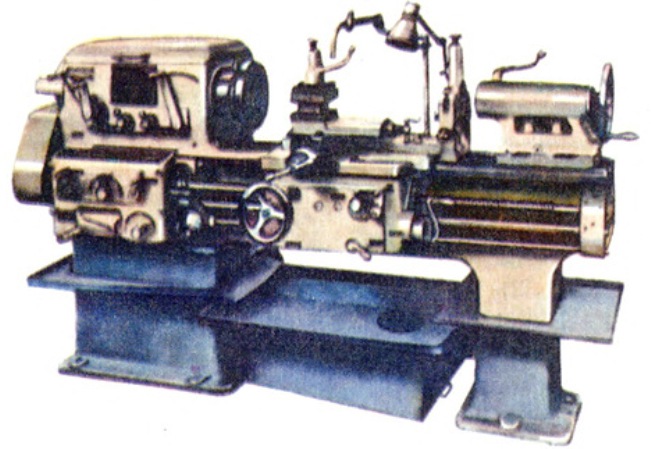

1.1. Токарновинторезный универсальный станок завода «Красный Пролетарий», 1945г. выпуск, марки ДИП-200 предназначен для токарной обработки деталей и нарезания метрических, дюймовых и модульных резьб.

1.2. Число оборотов шпинделя от 12 до 600 об/мин. переключается коробкой скоростей находящейся в передней бабке станка. Коробка скоростей имеет 18 ступеней реверсивнофрикционную муфту.

1.3. Минимальный шаг нарезаемой резьбы

1.4. Минимальная подача самохода

1.5. Высота центров

1.6. Расстояние между центрами

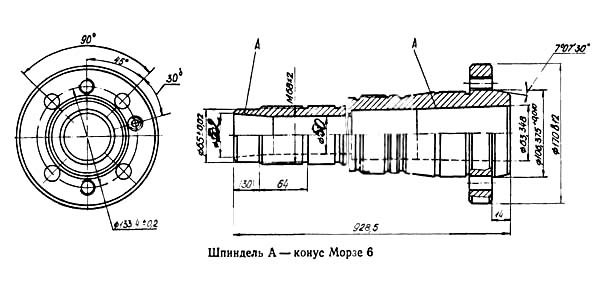

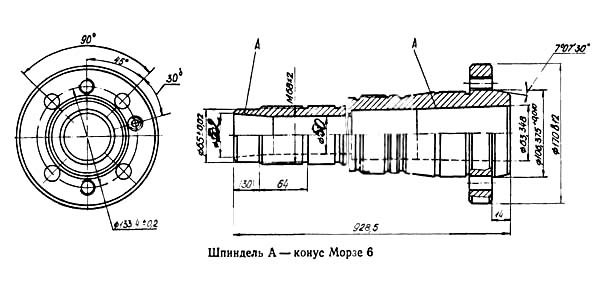

1.7. Отверстие сквозное в шпинделе

1.8. Мощность эл. двиг.4,5 кВт 1450 об/мин. 380 в 3фаз.

1.9. Передача от эл двиг. На коробку текстронная.

1.10. Вес 1750 кг, ширина 1315 мм, длина 2650 м, высота 1220

1.11. Коробка подач имеет нормальный увеличенный шаг, реверс, переключатель дюймовой и метрической резьб, 8 ступеней(нортон) скоростей и 4 положения множителя.

Подготовка станка к работе, пуск, эксплуатация и остановка.

2.1.1. До включения станка вход (в работу) необходимо тщательно проверить его исправность внешним осмотром, прокручиванием рукояток суппорта вручную, все рукоятки самоходов включить.

2.1.2. Проверить наличие и уровень масла в передней бабке (нормальный уровень определяется по маслоуказателю внутри коробки передач с левой стороны). Смазать через масленки все подвижные узлы станка и протереть излишек смазки.

2.1.3. Протереть сухой тряпкой параллели станины и суппорта, смазать свежим маслом (автол, веретенное масло).

2.1.4. Проверить наличие кожухов на ременной передаче, заземляющего устройства станка.

2.1.5. Настроить станок на выполняющую работу:

- установить на шпиндель токарный (трехкулачный, четырехкулачный) патрон соответствующий обрабатываемой детали.

- установить, отцентровать и закрепить деталь в патроне с пуском станка на холостом ходу.

2.2.1. Пук станка производится пусковой кнопкой эл. двигателя, в нейтральном положении рычага реверсивно-фрикционной муфты, а за тем пробуют включать муфту.

2.2.2. При чрезмерной или недостаточной скорости (оборотов шпинделя) при помощи 2-х рукояток скоростей устанавливают один из необходимых скоростей (600, 480, 380, 300, 240, 190, 150, 120, 96, 75, 60, 48, 38, 30, 24, 19, 15, 12 оборотов в минуту).

2.2.3. Устанавливают, закрепляют необходимый технологический инструмент в резцодержателе и задней бабке при остановлении шпинделя.

2.2.4. Осторожно, вручную манипулируя продольным и поперечным суппортами, подводят резец (инструмент) к вращающейся детали на величину начальной стружки.

2.2.5. Выключают ходовой валик или винт и необходимую ступень передачи Нортона № 1, 2, 3, 4, 5, 6, 7, 8 в зависимости от выполняемой работы и на малой подаче пробуют включить самоход, величину стружки определяют опытным путем в зависимости от чистоты обрабатываемой детали, габаритов резца и детали, величины подачи и глубины резания. Ориентируются, дополнительно, вибрацией детали в зависимости от способа крепления и длины ее.

2.2.6. Включение, а также остановки станка производится без нагрузки с выведенным резцом.

2.3.1. Отключение станка производится кнопкой «стоп» во всех случаях перестройки работы на станке, смене детали, резца и в аварийный случаях: поломки инструмента, ненормальные шумы в коробках подач и передач, остановка шпинделя, перемена направления вращения производится реверсной-фрикционной муфты.

2.3.2. В конце прохода стружки самоход при необходимости отключается, а резец отводится на начало следующей стружки, так как доведение размеров детали до необходимых производится несколькими технологическими приемами.

2.4.1. Порядок нарезания резьб не отличается от проточки детали. В зависимости от типа нарезаемой резьбы и шага станок настраивается в следующем порядке:

а) рычагом типа резьбы устанавливается на «метрическая» или «витворта»,

б) рычаг Б переводится в положение II,

в) рычаги А и В, а также Нортон устанавливают на таблице резьб на t– шаг нарезаемой резьбы,

г) при нарезке левых резьб перестраивают и «гитару» на левую резьбу,

д) рукоятку тип работы суппорта устанавливаются на нейтраль и включают гайку ходового винта,

е) при включении фракционной муфты происходит продвижение резца с заданным шагом за Iоборот шпинделя.

Ж) при нарезании резьб шагом свыше 12 мм рычаг мультипликатора устанавливают на «увеличенный шаг».

2.5. 1. Во время работы необходимо постоянно следить за исправной работой маслонасоса через контрольное окно передней бабки – должна литься контрольная струйка масла толщиной 3-4 мм.

Порядок допуска к осмотру, ремонту и испытанию.

3.1.1. Разборка станка и отдельных его узлов разрешается начальником цеха, только после полного снятия напряжения с эл. оборудования станка путем выемки плавких вставок на сборке № 7 и вывести плакат «не включать работают люди».

3.1.2. Ремонт станка поручается квалифицированному слесарю или токарю с записью в журнале задания на день.

3.1.3. При ремонтах со снятием эл. двигателя, концы подводящего кабеля должны быть заземлены через болтовые соединения.

3.1.4. Производство снятия и установки предохранителей и плаката производится дежурным электриком.

Категорически запрещается ремонт эл. оборудования, также открывание эл. сборки токарю, слесарю и другим работникам цеха (кроме электрика).

Требование техники безопасности, противопожарной безопасности.

4.1. К работе на токарном станке допускаются лица прошедшие производственное обучение, имеющие практические навыки, сдавшие экзамены по ПОТРМ и допущенные на конкретное оборудование письменным распоряжением по цеху.

4.2. При работе на токарном станке, рабочий должен быть внимательным, одет в соответствующую спецодежду, волосы убраны, без галстука и развевающихся полов. Работать в защитных очках. Работать в босоножках запрещается. Допускается специальная одежда с длинным рукавами или короткими рукавами. Спец. одежда с длинными рукавами должна иметь манжеты, манжеты должны быть застегнуты на все пуговицы.

4.3. Надежно закреплять детали и инструмент. Пускать станок без нагрузки, подводить резец после принятия решения по следующей операции.

4.4. Все крепления измерения деталей, уборку стружки производить только после полной остановки вращения шпинделя. Уборку стружки производить специальным крючком. Крепление деталей, инструмента производить исправными ключами.

4.5. При всех неисправностях останавливать станок и доложить начальнику цеха.

4.6. При скоростном резании твердосплавными резцами пользоваться стружко-ломами или прерывать подачу.

4.7. При неисправностях с эл. оборудованием немедленно отключать станок главным рубильником цеховой сборки.

4.8. При возникновении загорания проводки, эл. оборудования тушить противопожарными средствами только после отключения главного рубильника.

4.9. При проточке длинномерных деталей можно пользоваться подвижным и неподвижным люнетом.

4.10. Не оставлять работающий станок без присмотра.

Руководитель подразделения _____________ _______________

Начальник ПТО С.В. Воронцова

В 1932 году в стране было освоено производство первого токарного станка с коробкой скоростей. Станок назывался ДИП («Догнать и перегнать»). Этим девизом советские станкостроители бросали вызов миру: «Мы догоним и перегоним вас по производству станков!

эту и подобную инфу не раз встречал,Кто нибудь когда нибудь глазами видел табличку где написано именно ДИП 200?а не 1а62 к примеру?!

ЗЫ.есть версия что не догнать и перегнать а догнать и победить

Сообщение отредактировал tokarka: 24 March 2013 - 19:37

VAD-VAR Отправлено 24 March 2013 - 19:59

эту и подобную инфу не раз встречал,Кто нибудь когда нибудь глазами видел табличку где написано именно ДИП 200?а не 1а62 к примеру?!

Если дополнить написанное то 1А62 пришел на смену ДИПу в 1957 году.Через 25 лет.

Сведения о производителе токарно-винторезного станка ДИП-200

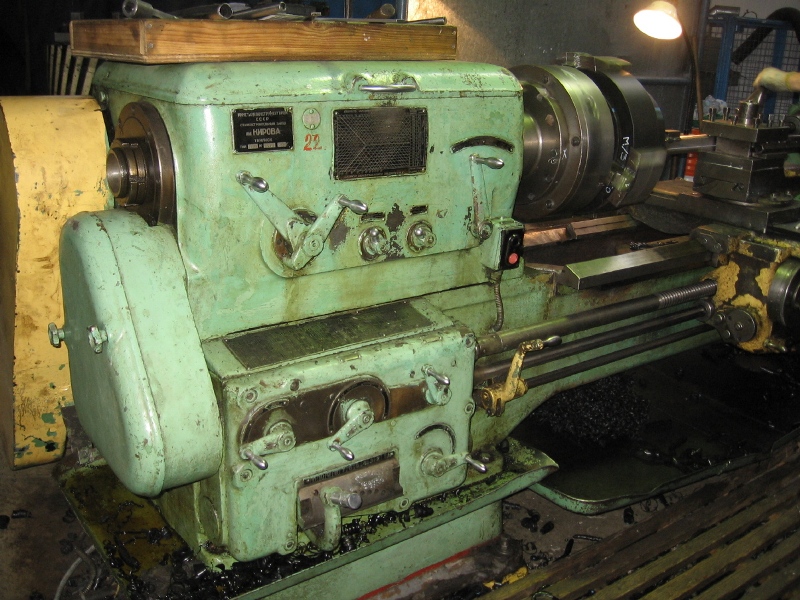

Производитель токарного станка ДИП-200 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова. основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе "Красный пролетарий" им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП - Догнать И Перегнать - лозунг советского станкостроения послереволюционного периода), где 200, 300, 400, 500 - высота центров над станиной.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

Таким образом, по правилам обозначения станков модель 1К62 обозначает: 1 - группа - токарные станки, К - поколение станков, 6 - подгруппа - токарно-винторезные станки, 20 - главный параметр - высота центров над станиной (200 мм)

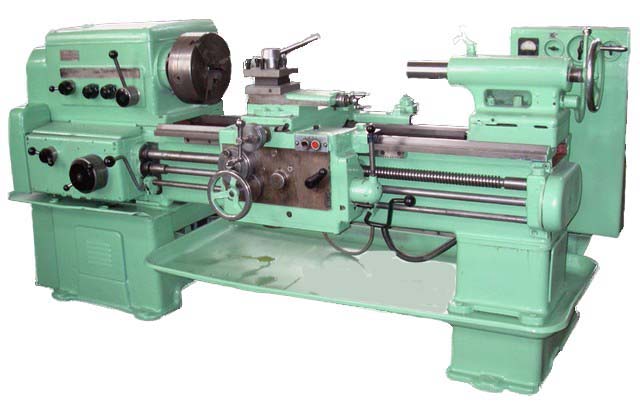

Обозначение линейки станков серии ДИП-200 сохранилось до настоящего времени и относится обычно к модели 1К62, одной из самых распространённых на территории бывшего СССР станка, позволяющей производить токарную обработку деталей средних размеров. Токарные станки линейки ДИП-200 зарекомендовали себя как надёжные и неприхотливые, не требующие повышенного внимания.

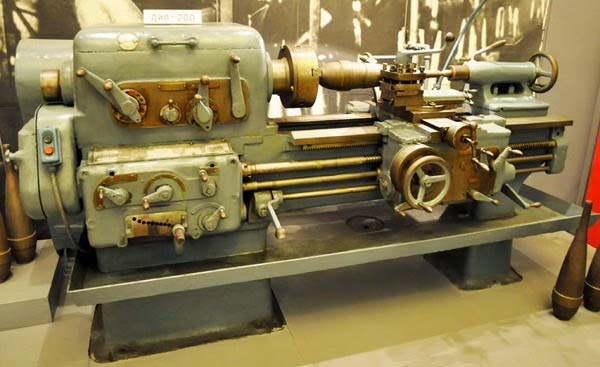

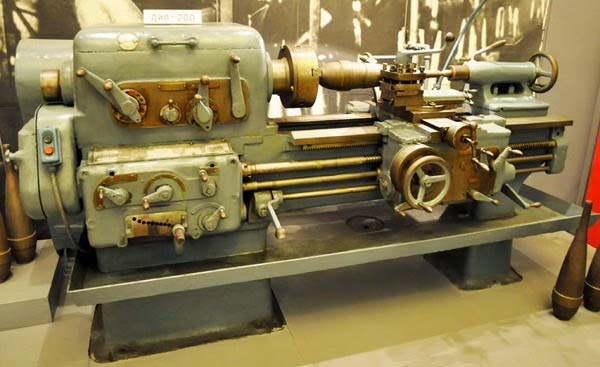

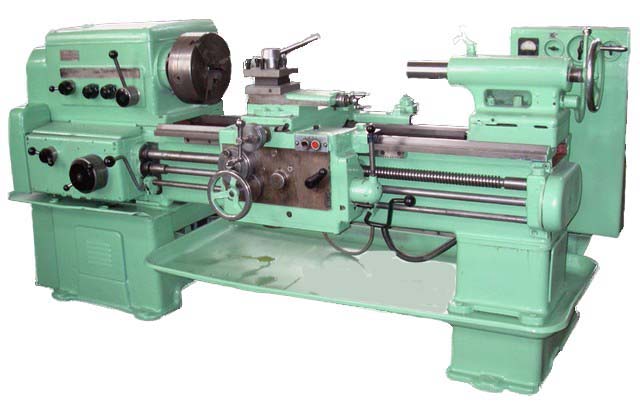

Фото первой модели токарно-винторезного станка ДИП-200 в музее автозавода ЗИЛ

Игорь1 Отправлено 23 April 2016 - 21:12

Всего адресов в базе: 5264

Токарно винторезный станок дип 300

История токарных станков уходит глубоко в историю, с ними вершилась техническая революция. Изначально токарные станки использовали только для получения деревянных изделий и деталей, и только позже с их помощью начали обрабатывать металл. Россия внесла существенный вклад в развитие токарных станков. Один из первых станков с суппортом был изобретен еще при Петре I русским мастером.

Аналоги русских станков с такими же характеристиками западного производства появились практически через целое столетие.Во времена пятилеток кому то знакомых по жизни, а кому то знакомых только из истории, значительно росла и развивалась отрасль станкостроения. И к 1932 году в отечественной промышленности появился первый станок, оснащенный коробкой переключения скоростей, обозначенный как «ДИП». Расшифровка очень проста - «Догнать и перегнать».

Что представляет из себя токарно винторезный станок дип 300?В настоящее время на многих предприятиях используются «потомки» еще первых «ДИПов», например токарно винторезный станок дип 300. Конечно, данный станок имеет совершенно другие характеристики намного превышающие его прошлых представителей. Токарно винторезный станок дип 300 имеет удлиненную станину, с помощью которой есть возможность обрабатывать заготовки максимальной длиной 3000 мм.

Стоит заметить что существуют станки в которых максимальная длина обрабатываемой заготовки может быть до 10 000 мм. Помимо этого, увеличили расстояние от оси шпинделя до направляющих, это позволяет обрабатывать заготовки максимальным диаметром до 350 мм.

Данный станок может выполнять самые разнообразные токарные работы, это может быть метрическая, дюймовая, модульная, питчевая резьбы. Для различных видов резьбы существует различная ширина шага, например у метрической резьбы шаг от 1 до 224 мм, у дюймовой от 28 до 0,25 ниток/дюйм, у модульной от 0,25 до 56 модуль, питчевые от 112 до 0,5 питч диам.

Так же на таком станке можно обрабатывать конусы.Данный аппарат обладает хорошей жесткостью, виброустойчивостью, температурной стабильностью конструкции. Все это позволяет выполнять токарные работы с заявленной точностью.

Дип 200 и его применение в современной промышленностиТокарный станок Дип 200 позиционируется на черновой и чистовой отделке материалов из чугуна и стали. Обработка происходит с помощью резцов из быстрорежущей стали, либо резцами, обладающими специальными пластинками из твердого сплава. Станок зарекомендовал себя как востребованный в промышленности агрегат, способный выполнять работу на высоком уровне и в короткие сроки.

Приведем несколько характеристик по работе Дип 200.Деталь, обрабатываемая над станиной, может иметь наибольший диаметр – 1250 мм, а материалы, обрабатываемые над суппортом– 900 мм. Лимит максимальной величины отделочной детали составляет - 6000 мм.

Если говорить про частоту вращения шпинделя, то ее минимальное значение равняется – 1.6 об/мин, а максимальное – 200 об/мин.

Данный станок очень часто применяется в производственных цехах, специальных мастерских и заводах, которые позиционируются на работе с металлическими изделиями. Купить токарный станок Дип 200 можно на специальных сайтах в интернете. Достаточно ввести название станка в поисковую систему, и она выдаст вам множество вариантов. Также существуют предложения по продаже б/у агрегатов в отличном состоянии.

Читайте также по теме:

Копировально фрезерный станок своими руками

Копировально фрезерный станок своими руками

Конструируя копировально фрезерный станок своими руками, для начала следует определить вид деталей, над которыми

Копировально фрезерный станок по дереву

Копировально фрезерный станок по дереву

Современный фрезерно копировальный станок по дереву оснащен электрической следящей и управляющей системами.

Станок для резки арматуры

Станок для резки арматуры

При необходимости непрерывной нарезки большого числа прутьев, станок для рубки арматуры ставится в

Ручной станок для гибки арматуры

Ручной станок для гибки арматуры

Цена гибочного станка для арматуры электромеханического типа значительно увеличивается и составляет уже тысячи

Производитель токарного станка ДИП-200 - Московский станкостроительный завод "Красный пролетарий" им. А.И. Ефремова . основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе "Красный пролетарий" им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП - Догнать И Перегнать - лозунг советского станкостроения послереволюционного периода), где 200, 300, 400, 500 - высота центров над станиной.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

Таким образом, по правилам обозначения станков модель 1К62 обозначает: 1 - группа - токарные станки, К - поколение станков, 6 - подгруппа - токарно-винторезные станки, 20 - главный параметр - высота центров над станиной (200 мм)

Обозначение линейки станков серии ДИП-200 сохранилось до настоящего времени и относится обычно к модели 1К62, одной из самых распространённых на территории бывшего СССР станка, позволяющей производить токарную обработку деталей средних размеров. Токарные станки линейки ДИП-200 зарекомендовали себя как надёжные и неприхотливые, не требующие повышенного внимания.

Фото первой модели токарно-винторезного станка ДИП-200 в музее автозавода ЗИЛ

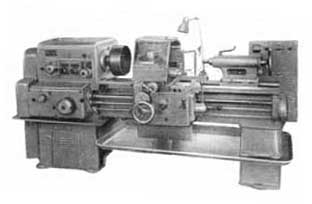

Станок универсальный токарно-винторезный модели ДИП-200 предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8", 7/16"; 8; 10 и 12 мм. Условия эксплуатации —УХЛ-4 по ГОСТ 15150—69.

Токарно-винторезный станок ДИП-200 может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности обработки.

Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач, виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке ДИП-200 высокопроизводительное резание твердосплавным и минералокерамическим инструментом.

Станок ДИП-200 относится к лобовым токарным станкам, т.е. позволяет обрабатывать относительно короткие заготовки большого диаметра.

Конструкция задней балки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов. Есть возможность соединения задней балки и нижней частью суппорта с помощью специального замка, что иногда требуется при сверлении задней балкой и использовании механического перемещения балки от суппорта.

На токарный станок ДИП-200, могут устанавливаться следующие люнеты: подвижный, диаметр установки которого 20-80мм, и неподвижный, его диаметр установки 20-130мм.

Зубчатые колеса, служащие для передачи движения от передней бабки к коробке передач, на станке ДИП-200 являются сменными.

Продольное перемещение каретки станка ДИП-200 может быть ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250мм/мин.

Максимальный диаметр заготовки при установке над станиной – 400мм. Максимальный диаметр прутка, который возможно обработать на токарном станке ДИП-200 – 45мм. Станок ДИП-200 имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

В качестве главного привода применен короткозамкнутый асинхронный двигатель, мощность которого 10кВт при скорости 1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин продольной и поперечной передачи суппорта осуществляется благодаря переключению шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта используются разные рукояти управления).

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке ДИП-200 используется дополнительный асинхронный двигатель. Его мощность 1,0кВт при скорости вращения 1410 об/мин.

Токарный станок ДИП-200 оснащен тепловыми реле, которые осуществляют защиту двигателей от длительных перегрузок, а также плавкими предохранителями, которые являются защитой от коротких замыканий.

Особенности конструкции токарного станка ДИП-200 (он отличается надежностью, прочностью, виброустойчивостью, оснащен главным приводом высокой мощности), позволяют в равной степени использовать станок, как для скоростного, так и для силового резания.

В конструкции токарного станка ДИП-200 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок ДИП-200 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Токарный станок ДИП-200, благодаря отличному сочетанию качества и надежности работы, а также неприхотливости при обслуживании, является одним из самых популярных на мелкосерийном и единичном производствах.

На токарном станке может использоваться трехкулачковый самоцентрирующий патрон диаметром 250мм или четырехкулачковый патрон, диаметр которого 400мм.

Токарно-винторезный станок ДИП-200 отличает превосходное сочетание качества работы и неприхотливость в обслуживании.

Обозначение токарного станкаВ 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков, в том числе и принята единая система условных обозначений станков.

1 - токарный станок (номер группы по классификации ЭНИМС)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 - токарно-винторезный)

К – поколение станка или обозначение завода - производителя:

2 – высота центров над станиной (1, 2, 3, 4, 5) (2 - высота центров 220 мм)

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

А, М – станок с механическим приводом верхнего (резцового) суппорта. Поставляется по особому заказу

К – станок с копировальным устройством

П – точность станка - (н, п, в, а, с) по ГОСТ 8-82 (П - повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Таким образом, по правилам обозначения станков модель 16к20 обозначает: 1 - группа - токарные станки, 6 - подгруппа - токарно-винторезные станки, К - поколение серии станков, 20 - главный параметр станка - высота центров над станиной (220 мм)

Современные аналоги токарно-винторезного станка ДИП-200 (1К62)ТВ-380К - O 380, производитель Савеловский машиностроительный завод, ОАО Савма, г. Кимры

Samat 400S, Samat 400M, Samat 400L - O 400, производитель Средневолжский станкостроительный завод СВЗС, г. Самара

16В20 - O 400, производитель Астраханский станкостроительный завод

МК605 - O 400, производитель Красный пролетарий г. Москва

МСТ1620М - O 400, производитель Минский станкостроительный завод им. Октябрьской революции МЗОР

КА-280 - O 400, производитель Киевский станкостроительный завод Веркон

ЖА-805 - O 400, производитель Житомирский завод станков автоматов ВерстатУниверсалМаш

16Д20П - O 400, производитель Алма-Атинский станкостроительный завод им. 20-летия Октября

CA6140A, CA6140B, CA6240A, CA6240B, - O 400, производитель Shenyang Machine Tool (Group) Co. Ltd. SMTCL Китай

CD6140A, CD6240A - O 400, производитель Dalian Machine Tool Group DMTG Китай

CS6140, CS6140A, CS6240, CS6240A, BJ1630G, BJ1630GD - O 400, производитель Bochi Machine Tool Group Co.,ltd. Китай

C6240 - O 400, производитель Anhui Chizhou Household Machine Tool Китай

CU400, CU400M, C400TM - O 440, производитель Zmm-Bulgaria Holding Ltd. ЗММ Болгария Холдинг

CU402 - O 400, производитель ZMM Vratsa, ЗММ Враца, Болгария

Габаритные размеры рабочего пространства станка ДИП-200 (1К62)

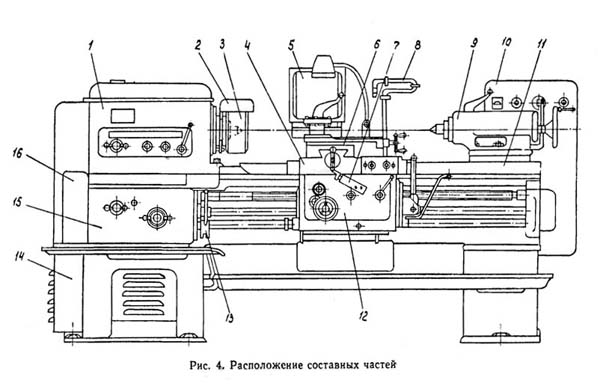

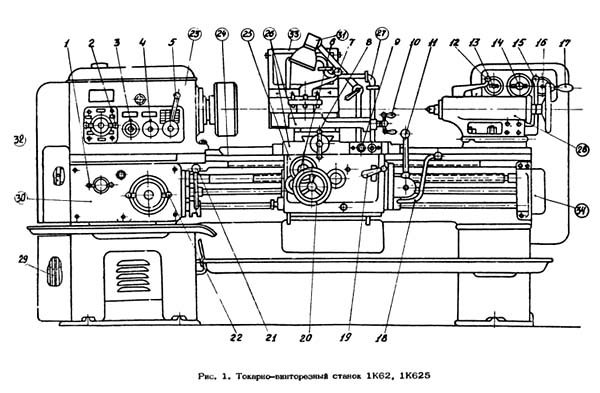

На рисунке показан токарно-винторезный станок ДИП-200 (1К62). Станина 1, установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. Слева на станине размещена передняя бабка 4, В ней имеется коробка скоростей со шпинделем, на переднем конце которого закреплен патрон 5. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в разцедержателе суппорта 7.

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 8 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используют при точении, второй — при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость.

Расположение составных частей токарного станка ДИП-200 (1К62)

Главное движение. Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2—3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16—17 и 18—19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений частот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают.

Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22— 23, 24—12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи. Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25—26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27—28. В этом случае звено увеличения шага может дать четыре варианта передач:

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрической и модульной резьб винторезную цепь устанавливают по первому варианту, а для дюймовых и питчевых — по второму. Изменение величины шага резьбы достигается переключением зубчатых колес звена увеличения шага, механизма Нортона, блоков 61—63 и 67—66 и установкой сменных колес на гитаре. При точении и нарезании метрических и дюймовых резьб в зацеплении находятся сменные зубчатые колеса 39—43—40, а при нарезании модульных и питчевых — 41—43—42.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей кинематической цепи последнюю укорачивают включением муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единую жесткую связь. Винторезную цепь для нарезания резьб с различным шагом настраивают в данном случае только подбором сменных колес на гитаре.

Продольная и поперечная подачи суппорта. Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 и червячную пару 75—76 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77—78—79 или 80—81 валу XVIII и далее парой 82—83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом.

Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77—78—86 или 80—87 вращение передается валу XIX и далее через зубчатые колеса 55—89—90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93—94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки.

Передняя бабка токарно-винторезного станка ДИП-200 (1К62)Передняя бабка. На рис. 10 показана передняя бабка с коробкой скоростей. Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56— z = 51, или через колесо z = 50 и промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока г = 43 — г = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Главный привод станка ДИП-200 (1К62). В передней (шпиндельной) бабке размещены коробка скоростей и шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине резания и подаче. На рисунке показано устройство коробки скоростей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от электродвигателя 1 через ременную передачу 2 и муфту включения 3 передается на вал 5.

Блок из трех шестерен 7, 8 и 9, расположенный на валу 5, с помощью реечной передачи связан с рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление с зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 и 12 сопряжены соответственно с колесами 15 и 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную с рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево - через зубчатое колесо 15. Таким образом, коробка скоростей обеспечивает шесть ступеней частоты вращения шпинделя.

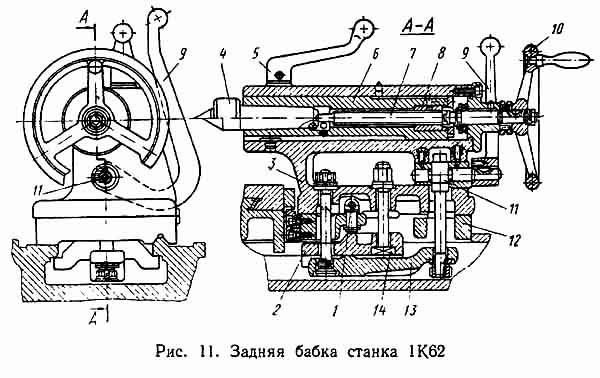

Задняя бабка токарно-винторезного станка ДИП-200 (1К62)Задняя бабка имеет плиту 12 (рис. 11) и может перемещаться по направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары 7—8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней и заднего центра 4. Корпус 3 бабки с помощью винтовой пары 1 может смещаться в поперечном направлении относительно плиты 12. Болтом 14 и башмаком 2 задняя бабка может закрепляться на станине станка. Это также можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др.).

Назначение коробки подач - изменять скорости вращения ходового винта и ходового вала, чем достигается перемещение суппорта с выбранной скоростью в продольном и поперечном направлениях.

Вал 14 в подшипниках 15 коробки подач получает вращение от зубчатых колес гитары; вместе с ним вращается и имеет возможность перемещаться вдоль него зубчатое колесо 11 с рычагом 10. На одном конце рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное с зубчатым колесом 11, а на другом - рукоятка 9, с помощью которой рычаг 10 перемещается вдоль вала 14 и может занимать любое из десяти положений (по числу зубчатых колес в механизме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается и удерживается штифтом 9, который входит в соответствующие отверстия на передней стенке 7 коробки подач. При этом зубчатое колесо 12 входит в зацепление с соответствующим зубчатым колесом 13 механизма 1, в результате чего устанавливается выбранное число оборотов вала 2. Вместе с валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется с ходовым винтом 5 и передает ему вращательное движение, а при перемещении влево - входит в зацепление с зубчатым колесом 8 и передает вращательное движение ходовому валу 6.

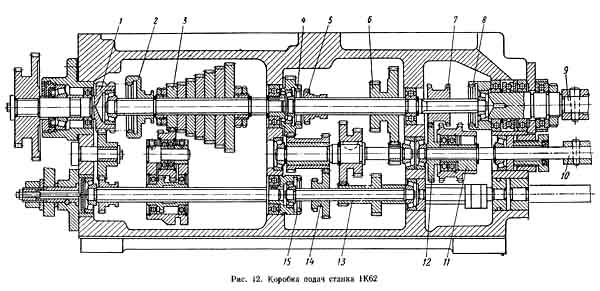

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона 3 (рис. 12), блоки зубчатых колес 6 и 13 и переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11—12 вращается ходовой вал 10.

Суппорт состоит из следующих основных частей (рис. 13): нижних салазок 1 для продольного перемещения суппорта по направляющим 2 станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта 5 и безлюфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7, а при автоматической — от зубчатого колеса 8. В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Механизм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала I передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухозаземленным или изолированным нейтральным проводом.

В левой нише задней стороны станины - установлен конечный выключатель В4 для ограничения холостого хода главного привода. Для освещения рабочего места имеется светильник, смонтированный на каретке станка.

В рукоятке фартука встроен конечный выключатель В5 для управления электродвигателем быстрого перемещения каретки и суппорта. На каретке установлена кнопочная станция для пуска "I" и остановки "0" главного привода.

Шкаф управления установлен за станиной станка справа. С лицевой стороны шкафа управления установлены следующие органы управления:

Схема электрическая принципиальная токарного станка ДИП-200 (1К62)

Приложение: В случае поставки станка с выемкой в станине, конусной линейкой или гидросуппортом руководство дополняется соответствующими приложениями.

Содержание Руководства по эксплуатации 1К62.00.000 РЭ токарно-винторезного станка 1К62: 1К62 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62 Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

1К62 Руководство по ремонту токарно-винторезных станков, (djvu) 4,0 Мб, Скачать

1К62 Руководство по ремонту токарно-винторезных станков, (djvu) 4,0 Мб, Скачать

Мнение - это то, что помогает нам принять решение, когда у нас нет информации.

© 2000-2016 Рубикон, ООО Каталоги, справочники, базы данных по металлообрабатывающему оборудованию

(3412) 66-45-05, E-mail: stanki@udm.ru