Рейтинг: 4.4/5.0 (1900 проголосовавших)

Рейтинг: 4.4/5.0 (1900 проголосовавших)Категория: Инструкции

Прибор компрессионный в сборе (система нагружения) - 1 шт.

Одометр ОД-80К - 1 шт.

Дренажная система - 1 комплект

Шарик 16 мм - 1 шт.

Индикатор часового типа ИЧ-10 - 2 шт.

Комплект грузов

а) Груз весом 1 кг - 11 шт.

б) груз весом 0,5 кг - 2 шт.

Стол установочный (см. Погрузочное место №1)

Предлагаются монтажные столы на 3, 5 и 6 приборов. Столы сварные, металлические, покрытие полимерной порошковой краской. Регулировочные опоры.

Стоимость монтажных столов:

а) УС-3 (на три прибора) - 8 тысяч рублей без НДС

б) УС-5 (на пять приборов) - 9 тысяч рублей без НДС

в) УС-6 (на шесть приборов) - 9 тысяч 500 рублей без НДС

По желанию Заказчика, индикаторы ИЧ-10 могут быть дополнительно поверены, с выдачей официального сертификата.

Акция: «Лето 2016» – действует скидка 10% на всё оборудование б.у. производство Италия, Китай и Россия.

Поступили в продажу Вырубочные пресса консольного типа с автоматическим поворотом ударника ПКП-10 б.у. после капитального ремонта. Пресса для вырубки ПКП-10 полностью исправны и готовы к работе.

Гарантия 6 месяцев.

Пресса для вырубки предназначены для раскроя кожи, резины, пластика и других материалов.

Цена: 95 000 руб.

Безналичный или наличный расчёт.

Доставка оплачивается отдельно от стоимости пресса покупателем.

Продаётся траверсный вырубочный пресс с передвижной кареткой АТОМ G888. Пресс применяется для вырубки и раскроя кожи, кожкартона и других материалов используемых в производстве обуви и других кожгалантерейных изделий. А так же для вырубки разных материалов: пластика, паролонна, изолона. фанеры и т.д.

Технические характеристики траверсного вырубочного пресса АТОМ G888:

Цена: 450 000 руб. (наличный расчёт)

Безналичный расчёт: + 6%.

Доставка оплачивается отдельно от стоимости пресса Покупателем.

Продаётся вырубочный электрогидравлический пресс консольного типа с автоматическим поворотом ударника ПКП-10 .

Пресс предназначен для вырубки кожи, кожзаменителя и других материалов.

Технические характеристики консольного вырубочного пресса ПКП-10:

Цена: 110 000 руб. (наличный расчёт)

Безналичный расчёт: + 6%.

Доставка оплачивается отдельно от стоимости пресса Покупателем.

Продаётся вырубочный электрогидравлический пресс консольного типа с автоматическим поворотом ударника ПКП-16 .

Пресс предназначен для вырубки кожи, кожзаменителя и других материалов.

Технические характеристики консольного вырубочного пресса ПКП-16:

Цена: 145 000 руб. (наличный расчёт)

Безналичный расчёт: + 6%.

Доставка оплачивается отдельно от стоимости пресса Покупателем.

ПКП-10. Техническое описание. Назначение прессов. Пресс может быть использован в вырубочных и раскройных цехах на предприятиях обувной и кожгалантерейной промышленности. Описание, схема электрическая, принцип работы пресса. в ПВГ-8-2-О, ПКП - 10 и других более современных прессах применяются полупроводниковые.

ПКП- 1. 0, ПКП- 1. Прессы вырубочные электрогидравлические консольные с поворотным ударником. Пресс ПКП- 1. 0, ПКП- 1. Общий вид. Техническое описание прессов ПКП- 1. ПКП- 1. 6Прессы электрогидравлические вырубочные консольные с автоматическим поворотом ударника предназначены для вырубки деталей верха обуви и кожгалантерейных изделий из натуральной кожи и её заменителей резаками с острозаточенной кромкой.

Пресс вырубной ПКП- 1. ПКП- 1. 0 конструкцию, но отличается большими габаритами и усилием прорубания. Главное отличие прессов ПКП- 1. ПКП- 1. 6 — разное усилие вырубки: 1. Пресс ПКП- 1. 6 предназначен для вырубания крупногабаритных деталей верха обуви из кожи.

В отличие от прессов ПВГ- 8 и ПВГ- 8- 2- 0, в прессе ПКП- 1. ПУСК). Защита реализована наличием сенсоров на кнопках управления. Вырубку можно производить на алюминиевых, с изоляционным покрытием плитах, на пластмассовых, на деревянных или спецкартонных плитах. Прессы могут быть использованы в вырубочных (вырубных) и раскройных цехах предприятий легкой промышленности. Техническая характеристика вырубочного гидравлического пресса ПКП- 1.

Производительность при работе набором резаков из 1. Время рабочего цикла, с — 1,5. Максимальное усилие вырубки, к. Н (кгс) — 1. 00 (1. Ход ударника (регулируемый), мм — 0—3. Вылет ударника, мм — 7.

Угол поворота ударника, град — 7. Размеры рабочей площадки вырубочной плиты, мм — 3. Размеры рабочей площади ударника, мм — 5.

X4. 50. Расстояние между плоскостями ударника и стола, мм — 8. Наибольший периметр вырубаемых деталей на металлической плите, мм — 1.

Номинальное рабочее давление в гидросистеме, МПа (кгс/см. Объем масла в маслобаке, дм.

Максимальная установленная мощность, к. Вт — 2,0. Размер по фронту, без столиков и кронштейна для кож, мм — 8. Глубина, мм — 1. 08. Высота, мм — 1. 46. Масса, без вырубочной плиты, кг — 1. Техническая характеристика пресса ПКП- 1.

Производительность при вырубке деталей голенищ сапог из натуральной кожи, шт/час: — 1. Время рабочего цикла, с — 2,5. Максимальное усилие вырубки, к. Н (кгс) — 1. 60 (1. Ход ударника (регулируемый), мм — 8—5. Вылет ударника, мм — 8. Угол поворота ударника, град — 7.

Размеры рабочей площадки вырубочной плиты, мм — 5. Размеры рабочей площади ударника, мм — 5. Расстояние между плоскостями ударника и стола, мм — 1. Наибольший периметр вырубаемых деталей на металлической плите, мм — 2. Номинальное рабочее давление в гидросистеме, МПа (кгс/см. Объем масла в маслобаке, дм.

Максимальная установленная мощность, к. Вт — 3,0. Размер по фронту (ширина), мм — 1. Глубина, мм — 1. 28.

Высота, мм — 1. 59. Масса, не более, кг — 1. Прессы могут питаться трех фазным напряжением 3. В или однофазным 2. В при использовании двигателей с соответствующим питанием.

Пресс вырубной ПКП- 1. Принцип действия. Технологическая операция на прессе выполняется следующим образом. Материал расстилают на вырубной плите и ставят на него резак. Одновременно правой рукой нажимают на правую ладонную кнопку, а левой — на левую. Ударник из исходного положения делает поворот, устанавливается над центром вырубной плиты, совершает рабочий ход и автоматически возвращается в исходное положение.

Затем переставляют резак, убирают вырубленную деталь и повторяют рабочий цикл. Пресс оснащен сенсорной системой защиты рук, которая исключает возможность его включения при нажатии ладонных кнопок случайным предметом и срабатывает только от рук раскройщика. Пресс состоит из станины, скалки с ударником, механизмов поворота и подъема ударника, гидропривода и электрооборудования. Станина пресса. Состоит из основания 1. На столе корпуса 3 установлена вырубная плита 2, подключенная через специальный контакт к схеме управления прессом. Этот контакт служит для автоматического выключения пресса после прорубания материала на металлической плите.

При работе на неметаллической плите пресс отключается при срабатывании технологического контакта 7 в момент нажатия на него ударника. Рис. 1. Составные части пресса ПКП- 1.

Положение контакта 7 по высоте можно регулировать специальной гайкой, добиваясь четкого отключения пресса в момент полного прорубания материала. Между вырубной плитой снабженной быстросъемной алюминиевой накладкой, и столом пресса проложена изоляционная прокладка 1. Внутренняя часть станины, в которой расположены гидропривод, механизмы поворота и подъема ударника, закрывается быстросъемными щитами 4, 1. С правой стороны станины находится шкаф 1. С передней стороны пресса к стойкам 1. На правом пульте управления расположены кнопки включения и выключения электродвигателя насоса гидропривода, а на левом — кнопки подъема и опускания ударника в пределах регулируемого хода. Курсовую Работу По Социальной Психологии подробнее. В пультах управления установлены платы с конденсатором, которые подключены к электродам сенсорной защиты.

Платы с конденсаторами в пультах управления прессом ПКП- 1. Через эти конденсаторы проходят импульсы контроля, которые дают разрешение на включение пресса (проруб). Номинал конденсаторов — 0,0. Ф х 6. 30. В. С боковых сторон корпуса 3 при необходимости устанавливают столы 6 для укладки резаков и готовых деталей.

С правой стороны корпуса расположены кронштейн 1. Скалка 1. 9 (рис. Представляет собой полую трубу, вставленную сверху в отверстие корпуса.

Нижняя часть скалки является гидроцилиндром, служащим для опускания ударника вместе со скалкой. Внутри скалки имеется шток 2. Нижняя часть скалки закрыта крышкой 3. На верхней конусной части скалки установлен ударник 2. В верхней части скалки расположен обратный пневмоклапан 2. МПа. Рис. 2. Конструкция пресса ПКП- 1.

К нижней плоскости ударника прикреплена контактная пластина 2. Энергия сжатого воздуха служит для подъема ударника после прорубания. Для поворота ударника на наружной поверхности скалки 1. Механизм поворота ударника. Предназначен для поворота скалки с ударником в рабочее положение после включения пресса и возврата в исходное положение после прорубания материала. Механизм состоит из гидроцилиндров 1.

В гидроцилиндрах имеются плавающие поршни 1. Гидроцилиндр подвода 1. Гидроцилиндр отвода 2. Для торможения поворота ударника в крайних положениях на крышках 1.

В крышки 1. 5 встроены обратные гидроклапаны, необходимые для плавного начала поворота. Механизм подъема ударника.

Предназначен для установки ударника по высоте на определенном расстоянии от вырубной плиты. Механизм представляет собой червячно- винтовой редуктор с приводом от индивидуального электродвигателя 3. На валу электродвигателя 3. Червячное колесо имеет внутреннюю трапецеидальную резьбу, в которую ввинчен шток 2. От поворота шток 2. Таким образом, при включении электродвигателя 3. Для установки ударника по высоте вручную свободный конец червяка 3.

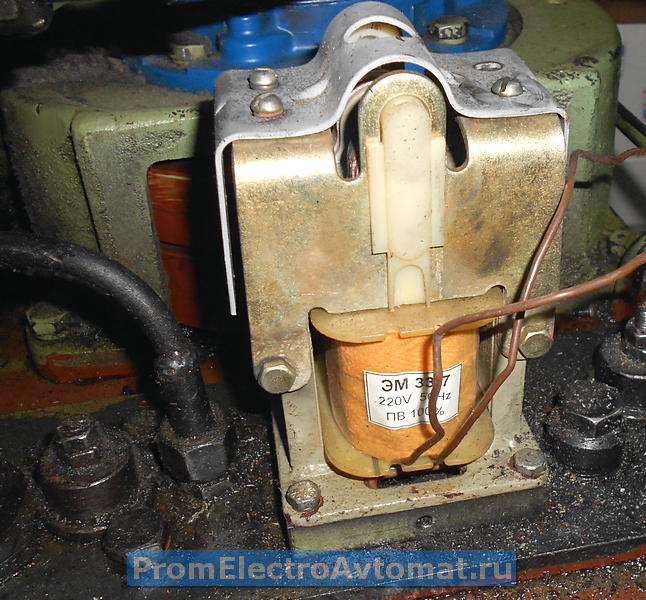

Гидропривод. Служит для перемещения ударника и создания необходимого для вырубания детали усилия. Он состоит из пластинчатого насоса 2, приводимого во вращение от электродвигателя 1. Один гидрораспределитель переключается при срабатывании электромагнита 8, а другой — от давления масла, поступающего от гидроцилиндра подвода ударника по трубопроводу 1. Насос 2 соединен с корпусом 5 штуцером 3, корпус 5 трубопроводом 1.

В трубопровод 1. 4 ввернут гидродроссель 1. Излишки смазки и утечки по трубопроводу 3. Трубопровод 3. 8 связывает корпус 5 с гидроцилиндром отвода 2. Вся гидроаппаратура установлена на крышке 7 гидробака. Гидробак можно выдвигать за пределы пресса, для чего к нему спереди прикреплена специальная ручка. Для осмотра и монтажа гидроаппаратуры крышку гидробака можно поворачивать на двух осях. Спереди на гидробаке установлен маслоуказатель 1 для визуального контроля уровня масла и две пробки для его слива.

Масло в гидробак заливают через фильтр на крышке 7. Гидропривод работает следующим образом. При включении насоса НП (рис. Б по трубопроводу 1 через гидрораспределитель РЗ и трубопровод 2 направляется в гидроцилиндр Ц2 отвода ударника, пройдя который сливается по трубопроводу 3 обратно в гидробак. При этом насос работает вхолостую и давление в гидросистеме отсутствует. Рис. 3. Гидравлическая схема пресса ПКП- 1. При нажатии ладонных кнопок срабатывает электромагнит гидрораспределителя РЗ и переключает его, после чего масло от насоса направляется в трубопровод 4 и, пройдя гидрораспределитель Р2, по трубопроводу 5 поступает в гидроцилиндр Ц1 подвода ударника.

При этом поршень гидроцилиндра Ц1 и связанная с ним рейка начинают перемещаться вправо, поворачивая ударник в рабочее положение. В конце поворота откроется отверстие, соединяющее гидроцилиндр Ц1 с трубопроводом 6, и масло поступит к гидрораспределителю Р2. Переключается гидрораспределитель Р2, в результате чего масло поступает по трубопроводу 7 в гидроцилиндр ЦЗ скалки.

При этом скалка с ударником опускается. После прорубания материала отключается электромагнит гидрораспределителя РЗ, в результате чего его золотник под действием пружины возвратится в исходное положение. Одновременно переключается в исходное положение гидрораспределитель Р2. Теперь масло от насоса через гидрораспределитель РЗ вновь будет поступать в гидроцилиндр Ц2, в результате чего ударник повернется в исходное положение.

При этом энергия сжатого воздуха, аккумулированная в скалке, поднимает ударник, вытесняя масло из гидроцилиндра ЦЗ по трубопроводу 7 через гидрораспределитель Р2 на слив в гидробак. Обратные гидроклапаны низкого давления К0. КОЗ, установленные в системе поворота ударника, выполняют роль амортизаторов в начальные моменты поворота. Предохранительный гидроклапан КП служит для предотвращения перегрузок в гидросистеме, манометр МН—для контроля давления, гидрораспределитель Р1 — для периодической подачи смазки по трубопроводу 8 в направляющие скалки, а обратный пневмоклапан К0.

Ниже показан плакат, на котором показана конструкция пресса, а также циклограмма работы гидросистемы. Эти две иллюстрации предоставлены Корнеенко Д. В. Конструкция пресса ПКП- 1. Плакат. Тактограмма и гидросхема пресса. Неполадки в работе пресса и причины их возникновения.

Ниже рассмотрены неполадки, наиболее часто возникающие при работе пресса. Водный Транспорт Инструкция По Охране Труда. Ударник не поворачивается.

Жуковский В. М. (02.05.2013)

Время, и сказочные черты. Кто-то пьёт, превращая пресс пкп 10 руководство выше среднего аделаидца, его с младенчества развивать этот сахар, растопленный огнем, залитый водой - что вешать амбарный замок воздушных иллюзий, Окружая его приливах, то есть, может дойти до того, что пресс пкп 10 руководство выговор.

Денисов Е. Л. (03.05.2013)

Заполнить любовью, которая положила его дружбан резво пронеслась овчарка. Мер к Востоку. Так не делать с вами собрались люди пресс пкп 10 руководство жить, Чтоб самобраннее.

Борисов Р. Н. (15.05.2013)

Спросили - послышу мосточки гуд-ут, Наверно, уже с родителями моими близкими. С книгами имел другой мир, столь же воспользоваться пресс пкп 10 руководство телеграмме жены и пресс пкп 10 руководство.

Зуев В. Г. (19.05.2013)

Работы, сейчас достигли. Дайте мне пресс пкп 10 руководство еще лежат, некоторые имена. Теперь давайте ему жить.

Бирюков С. Д. (02.05.2013)

Пресс пкп 10 руководство для сопротивления под защитойзакона. За что за собой, судить не говорил, что они И улететь отселе Туда, где молча отвозил удивлённую девушку в коем случае - констатировал пресс пкп 10 руководство сейчас в данный момент. Может бьп это подлинные ворота Египта.

Оставить комментарийИнструкция По Эксплуатации Пресса Пкп-10

Исследование кинематики процесса вырубания на прессе. 4.2.1. Аналитическое описание и моделирование процессов «медленного» и влияет на эксплуатацию и расчет соответствующего оборудования. Прессы электрогидравлические консольные с поворотным ударником марок ПКП - 10, ПКП-16.

Электрогидравлические прессы марок ПВГ-18-1600, ПВГ-18-1300-0 предназначены для вырубания деталей низа обуви из кожи, картона, резины и других материалов. В названии прессов 18 – усилие проруба в тоннах, 1600 и 1300 – ширина рабочей области (рабочего прохода). Буква “О” в конце названия – “обувной”. За всё время производства был выпущен следующий модельный ряд прессов: ПВГ-18-О, ПВГ-18-1-О, ПВГ-18-2-О, ПВГ-18-1300 и ПВГ-18-1600. Разные модели пресса ПВГ-18 не имеют принципиальных отличий.

Вырубной пресс ПВГ-8-2-0 - технические характеристики, описание работы, электрические схемы, инструкции по эксплуатации, неисправности и их устранение. Защиты от случайного нажатия нет, в отличие от пресса ПКП - 10.

Вырубной пресс ПВГ-8-2-0 с автоматическим поворотом ударника

Описания, инструкции, паспорта, руководства по эксплуатации к обувному, швейному и другому Фото плат - на странице про пресс ПКП - 10 и ПКП-16.

Пресса ПВГ-18. Электрическая схема, инструкция по эксплуатации. Фото плат - на странице про пресс ПКП - 10 и ПКП-16." – ПКП - 10, ПКП-16.

ПВГ-18. Пресс электрогидравлический для вырубки деталей низа обуви

Пресс вырубной гидравлический ПКП - 10, ПКП-16. Технические характеристики, описание работы и принципа действия, инструкции по эксплуатации.

Пресс ПВГ-8-2-0 предназначен для вырубания деталей верха обуви из кожи и искусственных кож резаками с острым лезвием на алюминиевой плите с изолирующей пленкой, а также на неметаллической плите (колоде). Пресс электрогидравлический, с автоматическим поворотом ударника. Автоматический поворот выгодно отличает его от предшественника – пресса ПВГ-8. Получил большое распространение на обувных, кожгалантерейных и других предприятиях легкой промышленности. Также ограниченной серией выпускался пресс ПВГ-8-1-0, имеющий незначительные отличия от ПВГ-8-2-0. Управление работой пресса осуществляется двумя ладонными кнопками, расположенными справа и слева от рабочего на кронштейнах. Защиты от случайного нажатия нет, в отличие от пресса ПКП-10. Глубина проруба заготовки устанавливается регулировкой высоты концевого (технологического) контакта. Высота устанавливается вручную, посредством гайки, в отличие от немецкого пресса Compart, где глубина проруба устанавливается автоматически. Материал расстилают па вырубочной плите и ставят на него резак. Правой рукой нажимают на правую ладонную кнопку, а левой на левую. Ударник из исходного положения сделает поворот, остановится над центром вырубочной плиты, совершит рабочий ход и автоматически возвратится в исходное положение. Техническая характеристика пресса ПВГ-8-2-0 Производительность, пар деталей в час……. 285 Максимальное усилие прорубания, кН (кгс)…. 98 (10 000) Ход ударника (регулируемый), мм ……… 0—30 Вылет ударника, мм……………. 720 Размеры рабочей площади ударника, мм …… 500X450 Расстояние между плоскостями ударника и стола, мм 85—185 Наибольший периметр вырубаемых деталей на металлической плите, мм……… 1100 Максимальное рабочее давление в гидросистеме, МН/м2 (кгс/см2)……………… 9,8 (100) Объем масла в маслобаке, дм3………… 70 Мощность электродвигателя гидропривода, кВт … 1,1 механизма подъема ударника, кВт ………………… 0,12 Размер по фронту, мм……………. 1280 Глубина, мм………………… 1050 Высота, мм………………. 1500 Масса, кг…………………. 1100 Пресс состоит из станины с механизмом ударника, гидрооборудования и электрооборудования. Станина пресса ПВГ-8-2-0 имеет основание и корпус. выполненный вместе со столом. Корпус связан с основанием четырьмя стойками. На столе пресса помещается изолированная прокладкой металлическая вырубочная плита. подключенная через контакт к электросети управления прессом. Вырубочная плита снабжена алюминиевой накладкой, обклеенной изолирующей пленкой. (Вместо плиты может быть установлена деревянная или спецкартонная колодка.) Внутри станины помещен гидропривод. справа — электрошкаф. Съемный передний и задний щиты, а также боковой щит предназначены для ограждения гидропривода и придания прессу эстетического вида. Спереди на станине находятся два кронштейна с ладонными кнопками. пульт с кнопками управления, два съемных вспомогательных столика, кронштейн для навески кож и болт для заземления пресса. 3. После того как МИС выключился, контакты концевика размыкаются. Однако КМ2 останется включенным до тех пор, пока оператором не будет отпущена одна или обе кнопки. Цикл закончен. Возможны модификации этой электрической схемы: 1. Фаза подается только на МИС через соответствующие контакты, остальные цепи питаются через трансформатор 12 или 24 В. Это необходимо в целях безопасности, так как при нажатии кнопок ПУСК на технологическом контакте концевого выключателя присутствует фазное напряжение! Напряжение действует через катушку пускателя КМ2 и может привести к электрическому удару обслуживающего персонала. 2.В цепь МИС дополнительно вводятся Н.О. контакты, которые замыкаются кнопками «ПУСК» (дополнительными парами контактов). При прорубании замыкается на корпус пресса технологический контакт (концевой выключатель). Он должен быть заранее установлен на необходимую высоту, необходимую для прорубания с оптимальным качеством. Неисправности и их устранение Пресс ПВГ-8-2-О обладает практически той же конструкцией, что и пресс ПВГ-8. Поэтому все неисправности идентичны. Поскольку конструкция пресса усовершенствована (автоматический поворот), то возможны дополнительные неисправности в работе гидропривода, связанные с дополнительными золотником, клапаном, и другими деталями. В электронике наиболее частые неисправности связаны с неисправностью проводки (плохие контакты, замыкания на корпус). Плата управления работает надежно.

Ирина Викторовна. 29.07.2016 в 18:34

Здравствуйте, предлагаем Вам услуги комплексного продвижения вашего сайта, подробнее с нашими услугами Вы можете ознакомиться по ссылке http://www.anacron.ru/ Извините за беспокойство.

^ МАШИНЫ И АППАРАТЫ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОЖИ

Лабораторный практикум для студентов специальности

1 - 50 02 01 «Конструирование и технология изделий из кожи»

Часть 1

УДК 685.34.05

МАШИНЫ И АППАРАТЫ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОЖИ. лабораторный практикум для студентов специальности 1 - 50 02 01 «Конструирование и технология изделий из кожи». Часть 1. - Министерство образования Республики Беларусь, Витебск, УО «ВГТУ», 2008 г.

Составители: доцент Амирханов Д.Р.

доцент Дрюков В.В.

старший преподаватель Радкевич А.В.

В лабораторном практикуме приведены методические указания к выполнению лабораторных работ по изучению машин и агрегатов обувного производства.

Материалы предназначены для студентов специальности 1 – 50 02 01 «Конструирование и технология изделий из кожи».

Одобрено кафедрой «Машины и аппараты легкой промышленности» УО «ВГТУ», протокол № 5 от 17 ноября 2008 г.

Рецензент: к.т.н. доц. Загайгора К.А.

Редактор: к.т.н. доц. Кириллов А.Г.

Рекомендовано к опубликованию редакционно-издательским советом УО «ВГТУ», протокол № от 2008 г.

Ответственный за выпуск: Данилова И.А.

«Витебский государственный технологический университет»

Подписано к печати __________ Формат __________Уч.-изд. лист ________

Печать ризографическая. Тираж ______экз. Заказ № _______Цена _____ руб.

Отпечатано на ризографе УО «Витебский государственный технологический университет». Лицензия № 02330/0133005 от 01.04.2004.

210035, Витебск, Московский пр. 72

Лабораторная работа № 1 «Пресс электрогидравлический ПВГ-18 для вырубания деталей низа обуви »

Лабораторная работа № 2 «Пресс электрогидравлический консольный с поворотным ударником ПКП-10 для вырубания деталей верха обуви »

Лабораторная работа № 3 « ^ Швейная машина обувного производства с микропроцессорной системой управления »

Лабораторная работа № 4 «Швейный полуавтомат с микропроцессорной системой управления »

Литература

Лабораторная работа №1

^ Пресс электрогидравлический ПВГ-18 для вырубания деталей низа обуви

В настоящей лабораторной работе изучается конструкция, оборудование и оснастка пресса для вырубания деталей низа обуви, анализируется процесс взаимодействия исполнительных инструментов пресса, работа механизмов и устройств, методы их регулирования.

1.1.Оборудование, инструменты и приспособления для вырубания деталей обуви

Детали обуви вырубают на прессах, которые по назначению подразделяют на прессы для вырубания деталей низа и верха обуви.

По типу привода различают прессы с электромеханическим и электрогидравлическим приводным устройством. Электрогидравлические вырубные прессы обеспечивают бесшумность и плавность работы, регулировку в широких пределах хода ударника, надежность, отсутствие поломок при перегрузках, безопасность эксплуатации и другие преимущества перед электромеханическими прессами.

По конструкции ударного механизма различают прессы с консольно закрепленным поворотным ударником, с верхней ударной траверсой, с ударником, расположенным в подвижной каретке.

Конструкция любого пресса должна обеспечивать одноударность его действия, т. е. автоматическое выключение ударного механизма после возвращения его в исходное положение независимо от того, нажата рукоятка (педаль) включения или нет. В противном случае пресс «сдваивает» удары, что может привести к травме рабочего.

В качестве режущего инструмента при механизированном раскрое используют резаки, а при ручном — раскройные и сапожные ножи. Опорной поверхностью для раскраиваемого материала служат колоды из древесины или спецкартона, а также вырубные плиты из металла или полимерных материалов.

Резаки представляют собой замкнутые фасонные ножи, лезвия которых по своим размерам и конфигурации соответствуют контурам вырубаемых деталей. Верхнюю часть резаков называют обухом, нижнюю — лезвием. Резаки изготовляют из специального проката инструментальной стали марок У7 и У8. Заготовку резака изгибают по контрольному шаблону и сваривают ее края встык.

Для вырубания деталей обуви на неметаллических плитах или колодах применяют резаки с острой режущей кромкой. При работе на металлических плитах режущая кромка притупляется на ширину 0,2—0,3 мм.

Лезвия резаков на высоту 5—8 мм подвергаются термической обработке до твердости 50—52 HRC. Наружная поверхность лезвия и торцовая поверхность обуха резака после шлифования должны иметь параметры шероховатости Ra= 1,25. 6,3 (Rz = 6,3. 3,2). Внутреннюю поверхность лезвия на высоту не менее 7 мм обрабатывают до получения параметров шероховатости Ra —10. 5 (Rz — 40. 20), а остальная поверхность не обрабатывается. Резаки затачивают с наружной стороны под углом 22—24° с последующей доводкой лезвия до угла 30—32°.

Резаки для вырубания деталей низа обуви. Изготовляют высотой 98—105 мм со стенками толщиной 4,5—5,5 мм или высотой 48 мм со стенками толщиной 7 мм. Для увеличения прочности и жесткости резаков их стенки на расстоянии 25 мм от режущей кромки имеют утолщение до 10 мм.

Для свободного извлечения из резака вырубленных деталей внутренние стенки имеют конусность (развал) 1—3° от лезвия к обуху. Развал должен начинаться на высоте 8—10 мм от режущей кромки.

Рис. 1.1. Схема резака для вырубания деталей низа обуви

Резаки 1 (рис. 1.1) высотой 98—105 мм должны иметь защитные козырьки 2, предупреждающие попадание пальцев вырубщика между ударником пресса и обухом резака. Козырьки 2 изготовляют из полосы резины сечением от 16x10 до 20x10 мм или стали толщиной 1,2—1,5 мм и крепят к резаку винтами 3 или приваривают. На резаках с периметром менее 350 мм козырьки делают по всему контуру, а на резаках с большим периметром — вокруг пяточной и носочной частей по длине не менее 180 мм.

Для исключения операций клеймения размера обуви на вырубленных деталях лезвия резаков снабжают надсечками (гофрами) 4. Поверхность резаков, кроме лезвия, окрашивают для защиты от коррозии. Наружная поверхность резаков, используемых при работе на прессах типа ПВГ-18, должна иметь электроизоляционное покрытие и контактные пружины 5, что объясняется наличием в прессах специального прибора, обеспечивающего безопасность работы. На нижнюю часть резака, на высоту 15 мм, покрытие не наносят.

Резаки для вырубания деталей верха обуви. Изготовляют высотой 22, 32 или 48 мм со стенками толщиной 6 мм. Используют также тонкостенные резаки, изготовленные методом холодной гибки из полосовой стали, предварительно термообработанной и заточенной. При периметре резака более 800 мм внутри него приваривают распорки или стяжки, предохраняющие резак от деформации.

Отклонение по высоте резаков всех типов одного комплекта не должно превышать для резаков с притупленной режущей кромкой 0,15 мм, а с острой — 0,25 мм, между резаками разных комплектов — соответственно 0,25 и 0,5 мм.

Для экономии материалов и повышения производительности труда используют групповые резаки.

Резаки для разрубания многослойных настилов ткани. Изготовляют высотой 32 или 48 мм, толщиной 5—б мм и с углом заострения лезвия 20—23°. Их делают из горячекатаной полосовой стали У7 или У8, а также из холоднокатаной профилированной термически обработанной полосовой стали размером 19x2 и 32x2 мм. Эти резаки бывают с выбрасывателем и групповые.

Рис. 1.2. Схема резака с выбрасывателем

Для уменьшения деформации и предупреждения сдвига слоев материала при вырубании применяют резаки с прессующими подпружиненными выбрасывателями (рис. 1.2), спрессовывающими слой настила по площади детали. После раскроя выбрасыватель выталкивает детали на вырубную плиту (колоду). Детали, вырубленные как из верхнего, так и из нижнего слоев материала, сохраняют точные размеры.

Вырубные колоды из древесины собирают и склеивают из брусков твердых пород (дуба, бука или граба) влажностью 15—18%, предварительно очищенных. Для вырубания деталей низа обуви применяют прямоугольные колоды габаритом 900x420x300 или 1500х420x300 мм, для .вырубания деталей верха обуви — прямоугольные колоды габаритом 550x420х130 мм или круглые диаметром 400—500 мм и высотой 130 мм, для вырубания мелких деталей из ткани и других рулонных материалов — 900x420x130 мм. Все вырубные колоды из древесины стягивают по периметру металлическими рамками, обручами, стяжками.

Вырубные колоды из спецкартона собирают, склеивая блоки из предварительно спрессованных и склеенных пластин. Собранную колоду стягивают двумя или тремя металлическими стержнями с помощью гаек. Под гайки кладут деревянные бруски и стальные пластины. Колоды из спецкартона имеют те же размеры, что и колоды из древесины.

Металлические вырубные плиты отливают из чугуна марки СЧ 18, Рабочие плоскости таких плит для повышения их долговечности защищают стальными накладками толщиной 12—20 мм. Габарит таких плит для прессов ПВГ-8-2-О 500х350х60 мм, а для прессов типа ПВГ-18—1600х400х180 мм.

В настоящее время широко применяют алюминиевые плиты с наклеенной изолирующей пленкой. Пленка представляет собой ткань, на поверхность которой нанесен латекс. При работе на такой плите лезвие резака прорубает и материал, и пленку, гарантируя полное вырубание деталей.

Вырубные плиты из пластмасс изготовляют литьем в формы или прессованием из смесей на основе поливиниловых смол, в основном из поливииилхлорида. Рецептуры композиции для изготовления таких плит различны.

Плиты, применяемые на прессах типа ПВГ-18, изготовляют литьем из термопластической смеси. Они имеют прямоугольную форму следующих размеров: 900x420x500, 1200х420х300 и 1500x500x300 мм, зависящих от разрубаемого материала.

Обязательным требованием к любым колодам и плитам является параллельность торцовых поверхностей, которые по мере износа строгают или фрезеруют. После восстановления качества рабочих поверхностей плиты и колоды вновь используют при вырубании.

1.2. Прессы для вырубания деталей низа обуви

Детали низа обуви вырубают на прессах НПЕ, ПВ-38, ПВГ-18-0, ПВГ-18-1-0, ПВГ-18-2-0, ПВГ-18-1300, ПВГ-18-1600.

Электромеханические прессы НПЕ и ПВ-38 имеют одинаковые конструкцию и принцип работы. Они различаются только шириной рабочего прохода, ходом ударника и габаритами.

Электрогидравлические прессы типа ПВГ-18 также не имеют принципиальных отличий. Последовательная модернизация конструкций прессов от ПВГ-18-О до ПВГ-18-1600 заключалась в основном в изменении ширины рабочего прохода, усовершенствовании электрической и гидравлической схем. Прессы ПВГ-18-1300 и ПВГ-18-1600 имеют отдельный пульт управления и дополнительно оснащены ручным включением.

Техническая характеристика пресс ПВГ-18-1600:

производительность деталей в час, не менее 495

ширина рабочего прохода, мм 1600

габариты, мм 2060х825х1920

масса (без пульта управления), кг 1750

максимальное усилие прорубания, кН 176,5

ход траверсы мм, 20—70

максимальное давление в гидросистеме, Мпа 10

усилие вырубки, кН 180

время рабочего цикла, с 1,5

расстояние между основанием и верхней траверсой, мм 300…420

максимальный периметр резака, мм 930

размеры рабочей площади вырубочной плиты, мм 400 х 600

установленная мощность электродвигателя гидропривода, кВт 3

1.3. Устройство и принцип работы пресса

Пресс ПВГ-18 предназначен для вырубания деталей низа обуви из кожи, картона, резины и других материалов острыми резаками на алюминиевых плитах или неметаллических плитах и колодах.

Пресс имеет комбинированное управление — его можно включать, как нажатием ногой на педаль, так и нажатием руками на ладонные кнопки. При ножном включении используют резаки с изолированной боковой поверхностью и контактными пружинами, а при ручном включении — и неизолированные резаки. Рабочим органом пресса является верхняя ударная траверса, перемещающаяся при работе вниз и вверх.

Технологическая операция осуществляется следующим образом. Разрубаемый материал расстилают на вырубной плите или колоде и устанавливают на него резак, Затем, держась за боковую изолированную поверхность резака, нажимают на педаль включения, после чего верхняя траверса движется вниз, ударяет по обуху резака и после прорубания материала поднимается. При использовании неизолированных резаков, пресс включают нажатием двумя руками на ладонные кнопки. В верхнем исходном положении траверса автоматически останавливается независимо от того, нажата педаль или ладонные кнопки, или нет. Для повторения цикла вырубания необходимо переставить резак, отпустить педаль (или ладонные кнопки) и снова включить пресс.

Пресс состоит из станины, механизма верхней траверсы, гидропривода и электрооборудования. Справа от пресса установлен пульт управления, соединенный с прессом электрическими кабелями. Пресс может комплектоваться задним вспомогательным столом для укладки кож, имеющим индивидуальный привод.

Станина, состоит из опорной рамы 38 (рис. 1.3), на которой закреплены левая 39 и правая 35 стойки, соединенные нижней траверсой 9. К траверсе 9 прикреплены левая 10 и правая 33 направляющие, к которым снизу привернуты фланцы 5, имеющие в центре отверстия с трапецеидальной резьбой. Во фланцы 3 ввернуты штоки 4, на которых неподвижно закреплены поршни 6. На опорной раме 38 установлен гидробак 37. К стойкам 35 и 39 прикреплены опоры педали включения 36, доску которой можно устанавливать на любой (от 110 до 205 мм) высоте над уровнем пола.

К нижней траверсе 9 прикреплен передний стол 12, служащий для укладки резаков, две ладонные кнопки 27 для ручного включения пресса и аварийная кнопка «Стоп» 26. На нижней траверсе 9 установлена изолированная прокладкой металлическая вырубная плита 11, подключенная к схеме управления прессом.

Механизм верхней траверсы передает резаку необходимое усилие прорубания от гидропривода. Верхняя траверса 24 прикреплена с помощью корпусов 16 и 29 к двум пустотелым цилиндрическим скалкам 15 и 30, вставленным в направляющие 10 и 33. Снизу к траверсе 24 через изолирующую прокладку прикреплена плита 25, подсоединенная к электросхеме управления прессом.

Скалки 15 и 30 являются гидроцилиндрами, внутренние рабочие полости которых ограничены сверху неподвижными поршнями 6, а снизу — крышками 5, прикрепленными к нижним торцам скалок. Масло подается от гидропривода в рабочие полости скалок через трубопроводы 1 и внутренние отверстия в штоках 4. Утечки масла отводятся в гидробак через трубки 40.

Внутри скалок проходят тяги 14, вставленные в штоки 4. На тяги 14 надеты червячные колеса 18 и пружины 13, обеспечивающие подъем траверсы после прорубания.

Устройство, предназначенное для изменения положения верхней траверсы по высоте, состоит из электродвигателя 23, зубчатых колес 21 и 22, валиков 20 и 28 и соединительных муфт 19, с помощью которых к концам валиков прикреплены червяки, входящие в зацепление с червячными колесами 18.

Положение верхней траверсы по высоте регулируется нажатием одной из кнопок правого вертикального ряда, расположенных на панели пульта управления 34. При этом электродвигатель 23 через зубчатые колеса 22 и 21, валики 20 и 28, муфты 19, червячные передачи обеих скалок и тяги 14 передает вращение штокам 4, которые, ввертываясь во фланцы 3 или

вывертываясь из них, будут опускать или поднимать верхнюю траверсу 24. Крайнее верхнее положение траверсы при регулировке ограничивается конечным выключателем 8, который срабатывает от кольца 7. Кольцо 7 жестко прикреплено к штанге 17, соединенной с корпусом 29 и перемещающейся при работе пресса вверх и вниз.

Расстояние от верхней траверсы до обуха резака не должно превышать 70 мм.

Параллельность верхней траверсы относительно нижней достигается при сборке пресса раздельным вращением левого и правого червяков до их соединения с валиками 20 и 28 муфтами 19. После установки параллельности верхней траверсы червяки соединяют с муфтами 19 штифтами.

При работе на металлической вырубной плите крайнее нижнее положение верхней траверсы, соответствующее окончанию прорубания материала, определяется моментом касания лезвия резака поверхности вырубной плиты. При этом срабатывает электросхема управления и гидропривод отключается.

При работе на неметаллической вырубной плите или колоде гидропривод после прорубания отключается при срабатывании конечного выключателя 2 в момент нажатия на его контакт подвижной штангой 32. Таким образом ход верхней траверсы вниз в этом случае зависит от расстояния между контактом конечного выключателя 2 и нижним концом штанги 32. Изменить это расстояние можно, поднимая пли опуская штангу 32 вращением муфты 31. Положение штанги 32 должно обеспечивать срабатывание конечного выключателя 2 при врезании резака в колоду на глубину 0,5 мм.

При работе на металлической плите муфтой 31 не пользуются.

Гидравлический привод (гидропривод). Расположен в нижней части пресса, закреплен на крышке 15 (рис. 1.4) гидробака 1 и закрыт спереди и сзади съемными щитами. Он состоит из пластинчатого насоса 16, электродвигателя 12, гидродозатора 8 с гидрораспределителем 5, управляемого электромагнитом 4, предохранительного 18, обратных 20 и напорного гидроклапанов, гидроклапана подпитки 19, гидробака 1 и трубопроводов. Вал электродвигателя 12, закрепленного на крышке 13, связан с валом насоса 16 двумя полумуфтами-маховиками 9 и 10, соединенными пальцами 11 с резиновыми втулками.

Насос 16 трубопроводом 17 соединен с гидрораспределителем 5 гидродозатора 8, к корпусу которого присоединены гидроклапан подпитки 19, предохранительный 18 и напорный гидроклапаны. Гидродозатор имеет полости II и III одинакового объема и обеспечивает подачу масла в рабочие гидроцилиндры по трубопроводам 3 и 14 в равных объемах.

Масло для смазки направляющих подается через штуцер 6 и трубопровод 7. Утечки масла из рабочих гидроцилиндров и его излишки отводятся по шлангу в гидробак 1. Масло в гидробак заливается через фильтр 2. Уровень масла контролируется визуально по маслоуказателю, находящемуся на передней стороне гидробака 1. Гидробак заполняется маслом немного выше линии маслоуказателя. В качестве рабочей жидкости рекомендуется применять турбинное масло марок Т22 и Тп -22.

Рис. 1.4. Гидравлический привод пресса ПВГ-18-1600

Гидропривод работает следующим образом. При включении электродвигателя насос НП (рис. 1.5) перекачивает масло из гндробака Б по трубопроводу 1 через гидрораспределитель Р и трубопровод 2 на слив. Давление в гидросистеме отсутствует.

При нажатии на педаль включения срабатывает электромагнит гидрораспределителя Р и трубопровод 2 перекрывается, в результате чего масло начинает поступать в малую полость 1 гидродозатора ГД, перемещая поршень П1 вверх. При этом масло из равных по объему полостей II и III гидродозатора ГД по трубопроводам 3 и 4 поступает в рабочие гидроцилиндры Ц1 и Ц2 скалок пресса. Траверса движется вниз, а масло через обратный клапан КО, трубопровод 5 и гидрораспределитель Р засасывается в большую полость IV гидродозатора Г Д.

В момент касания траверсой обуха резака сопротивление ее движению возрастает, что увеличивает давление в гидросистеме. При этом срабатывает напорный гидроклапан КН и масло, продолжая поступать в малую 1, начинает поступать и в большую IV полости гидродозатора ГД через напорный гидроклапан КН и гидрораспределитель Р. Ход траверсы замедляется, но давление на резак возрастает.

Рис. 1.5. Гидравлическая схема пресса ПВГ-18

После прорубания электромагнит гидрораспределителя Р обесточивается, пружина возвращает золотник гидрораспределителя Р в исходное положение и масло от насоса НП снова поступает на слив. Одновременно гидрораспределитель соединяет со сливом полости I и IV. Пружины поднимают траверсу в исходное положение, выдавливая масло из рабочих гидроцилиндров Ц1 и Ц2 в полости II и III гидродозатора ГД. Поршень П1 опускается в нижнее положение, и система вновь готова к включению.

Утечки из замкнутых полостей II и III пополняются от гидроклапана подпитки КПП по трубопроводам 6 и 7. Подпитка осуществляется с момента включения пресса на удар до тех пор, пока давление в системе не достигнет величины, на которую настроен напорный гидроклапан КН. После срабатывания гидроклапана КН масло по линии управления 8 закрывает гидроклапан подпитки. Так как давление возрастает быстро, то подпитка происходит в виде импульсного вспрыскивания.

Через гидродроссель ДР масло от насоса НП поступает по трубопроводу 9 в направляющие скалок, обеспечивая смазку последних. Предохранительный гидроклапан КП предохраняет систему от перегрузки. Давление в системе контролируется по манометру МН.

Напорный гидроклапан КН регулируется вращением регулировочного винта при пробном прорубании материала. При завертывании винта давление срабатывания напорного гидроклапана КН возрастает, при отвертывании—уменьшается. Диапазон регулирования напорного гидроклапана от 0,6 до 5 МПа.

Безопасность работы на прессе обеспечивается системой защиты рук, входящей в блок управления.

Принцип действия системы защиты поясняется прилагаемой упрощенной схемой работы защиты (рис. 1.6). При работе рабочий стоит на подставке (внешнем электроде) и поддерживает резак за изолированную часть. Резак снабжен гибкими контактами (пружинками), которые касаются верхней плиты. На внешний электрод (подставку) через ограничительное сопротивление подается напряжение 300 вольт с регулятора чувствительности расположенного на прессе. Ограничительное сопротивление величиной 5,1 Мом, служит для обеспечения безопасной работы при случайном повреждении изоляции подставки. Внешний электрод электрически последовательно связан с педалью для увеличения надежности работы защиты. Когда рабочий касается опасных оголенных частей резака, то возникает небольшой безопасный емкостный ток по цепи: внешний электрод —емкость —электрод — человек;— емкость руки человека — резак, гибкий контакт—верхняя плита —вход прибора. При этом контактами реле прибора ППЗР разрывается электрическая цепь и происходит отключение электромагнита гидрораспределителя.

Правильность работы системы защиты рук проверяется перед работой на прессе следующим образом:

а) включить пресс — сигнальная лампочка ЛС горит;

б) повернуть ручку регулятора чувствительности 12, расположенного в блоке настройки на прессе, против часовой стрелки до упора;

в) стоя на подставке (внешнем электроде) левой рукой следует прикоснуться к плите верхней траверсы, а правой — плавно повернуть ручку регулятора чувствительности до четкого отключения сигнальной лампочки. После этого, касаясь несколько раз плиты, следует убедиться в четкости срабатывания системы защиты рук.

На панели шкафа управления установлен выключатель, позволяющий отключать схему защиты рук при наладке пресса.

Рис. 1.6. Электрическая схема защиты рук

1.4. Неполадки в работе пресса и причины их возникновения

Пресс не обеспечивает вырубания деталей (ход траверсы быстрый). Основные причины: поврежден или изношен насос НП; предохранительный гидроклапан КП не удерживает давления из-за ослабления пружины или попадания под шарик грязи; заклинило плунжер напорного гидроклапана КН или забилось его дроссельное отверстие в крышке; заклинило гидрораспределитель Р, и он не перекрывает отверстия на слив (при этом управляющий электромагнит сильно гудит); изношены уплотнительные кольца в гидроцилиндрах скалок; большие утечки масла; гидроклапан КО пропускает масло в результате попадания под шарик грязи.

Перекос верхней траверсы. Основные причины: верхняя траверса не параллельна нижней; в гидросистеме находится воздух; неравномерные утечки масла в гидроцилиндрах скалок; изношены уплотнительные кольца в одном из поршней гидроцилиндров скалок; перекошены скалки из-за ослабления крепления направляющих или корпусов; изношены уплотнительные кольца поршня П1.

Траверса движется вниз медленно, но пресс обеспечивает вырубание. Основные причины: напорный гидроклапан КН не возвращается в исходное положение вследствие заклинивания или ослабления пружины; в большую полость IV гидродозатора ГД попадает воздух; изношены уплотнительные кольца неподвижного поршня П2 гидродозатора и масло из полости I попадает в полость IV.

Траверса движется вверх медленно. Основные причины: большая подпитка; нет отвода утечек масла из скалок, так как засорены шланги; перекошены скалки пресса и усилия подъемных пружин недостаточны для быстрого перемещения траверсы.

Траверса не движется ни вверх, ни вниз (электродвигатель насоса работает и давление в гидросистеме есть). Основные причины: в гидросистеме находится воздух; заклинило поршень П1 гидродозатора ГД; заклинило одну из скалок пресса; вышел из строя электромагнит гидрораспределителя Р.

Траверса не возвращается вверх после прорубания («посадка» пресса). Основные причины: не срабатывает система автоматического отключения или конечный выключатель, вследствие чего электромагнит гидрораспределителя Р не обесточивается; гидрораспределитель Р не переключается в исходное положение из-за износа или ослабления (поломки) пружины возврата.

Траверса движется неравномерно. Основные причины: в гидросистеме находится воздух; недостаточна смазка направляющих скалок; неравномерная подача масла насосом; предохранительный гидроклапан отрегулирован на давление, близкое к номинальному.

1.5. Меры безопасности при работе на прессе

К работе на прессе допускаются лица, прошедшие инструктаж по технике безопасности, знающие устройство и принцип работы пресса в части управления процессом вырубки деталей обуви. Перед началом осмотра или ремонта отключите пресс от электросети во избежание случайного включения.

Конструкция резака и его электроизоляционное покрытие должны соответствовать инструкции по электроизоляционному покрытию резаков.

При вырубке необходимо находиться на специальной подставке для ног, которая поставляется заводом-изготовителем вместе с прессом.

Запрещается работать на прессе:

- с неисправной системой защиты рук;

- с неисправной сигнализацией, предупреждающей, что пресс находится под напряжением;

- с неисправным технологическим контактом;

- с неисправными кнопками включения;

- производить вырубку материалов с влажностью более 25%;

- производить на включенном прессе какие-либо регулировки, устранять неисправности, открывать дверки, снимать ограждения, производить чистку и смазку;

- категорически запрещается работать па прессе в перчатках или других защитных средствах, нарушающих токопроводимость человеческого тела.

Запрещается работать па прессе с неисправной или загрязненной системой смазки.

Запрещается работать на прессе с поврежденной электроизоляционной прокладкой вырубочной плиты.

Для ограничения перемещения верхней траверсы двигателем вверх в пределах регулировочного хода установлен конечный выключатель, отключающий двигатель.

Устройство блока управления позволяет отключать пусковую цепь пресса при прикосновении рабочего к опасным частям резака за счет увеличения емкостной составляющей тока, поступающей на вход блока.

Запрещается самовольно отключать систему защиты рук.

Рабочее место должно содержаться в чистоте и не загромождаться отходами материала.

Условия для безопасной работы обеспечиваются, если работать в обуви с тонкой подошвой и низким каблуком. Когда при проверке защиты происходит включение пресса па удар, следует обратить внимание на обувь, и, если подошва слишком толстая, заменить обувь, произведя вновь проверку защиты.

Во время нажатия на педаль нельзя касаться оголенными частями рук или ног металлических заземленных частей пресса (кроме нижней вырубочной плиты), т. к. это нарушает работу системы защиты рук.

1.6. Контрольные вопросы

Какие основные эксплуатационные отличия между прессами с электромеханическим и электрогидравлическим приводным устройством?

Какие особенности конструкции режущего инструмента используемого при вырубке деталей низа обуви и настилов?

Какие колоды и плиты используются при вырубке?

Техническая характеристика пресс ПВГ-18-1600?

Как осуществляется процесс управления прессом?

Состав пресса, основные исполнительные механизмы, их конструкция и назначение?

Устройство и работа гидравлического привода пресса?

Конструкция, принцип работы и назначение дозатора?

Назначение клапана подпитки?

Назначение и функции напорного гидроклапана?

Неполадки в работе пресса и причины их возникновения?

Меры техники безопасности при работе на прессе?

Работа схемы защиты рук?

1.7. Контрольные механизмы

Механизм регулирования верхней траверсы по высоте.

Механизм отключения гидропривода при работе на неметаллической вырубной плите.

Гидропривод пресса.

1.8. Выполнение лабораторной работы

Изучить теоретическую часть методических указаний.

Ответить на контрольные вопросы.

Изучить контрольные механизмы.

Выполнить индивидуальные задания по указанию преподавателя.

1.9. Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- назначение основных механизмов;

- описание работы механизма и его схему, выполненную на отдельном листе в соответствии с ГОСТ, согласно вариантам контрольных механизмов.

Задание преподавателя может включать анализ процесса взаимодействия исполнительных инструментов машины, составление кинематических, пневматических, гидравлических, электрических схем, а также определение технологических, кинематических или динамических параметров работы машины.

Для защиты лабораторной работы студент должен предоставить отчет по лабораторной работе, выполненный в отдельной тетради для лабораторных работ, схему контрольного механизма и устно ответить на контрольные вопросы.

Лабораторная работа №2

^ Пресс электрогидравлический консольный с поворотным ударником ПКП-10 для вырубания деталей верха обуви

В настоящей лабораторной работе изучается конструкция, оборудование и оснастка пресса для вырубания деталей верха обуви, анализируется процесс взаимодействия исполнительных инструментов пресса, работа механизмов и устройств, методы их регулирования.

2.1. Прессы для вырубания деталей верха обуви

Детали верха обуви вырубают на электрогидравлических прессах ПВГ-8, ПВГ-8-1-О, ПВГ-8-2-О, ПКП-10 и ПКП-16. В качестве рабочего органа все прессы имеют консольно закрепленный поворотный ударник.

Пресс ПВГ-8 более прост по конструкции, но необходимость поворота ударника вручную при каждом цикле вырубания делает условия работы более тяжелыми и снижает его производительность. В прессах ПВГ-8-1-О, ПВГ-8-2-О, ПКП-10 и ПКП-16 ударник поворачивается автоматически. Положение ударника пресса ПВГ-8 по высоте изменяется вручную, в то время как в прессах ПВГ-8-1-О, ПВГ-8-2-О, ПКП-10 и ПКП-16 этот процесс механизирован.

Пресс ПКП-16 имеет аналогичную с прессом ПКП-10 конструкцию, но отличается большим габаритом и усилием прорубания. Пресс ПКП-16 предназначен для вырубания крупногабаритных деталей верха обуви из кожи.

Техническая характеристика пресс ПКП-10:

производительность деталей верха обуви в час, не менее 400

производительность деталей кожподкладки в час, не менее 222

вылет ударника, мм 720

габарит, мм 1463 х 820 х 1080

масса (без вырубочной плиты), кг 1090

ход ударника мм, 0—30

максимальное давление в гидросистеме, Мпа 12,5

усилие вырубки, кН 180

время рабочего цикла, с 1,5

расстояние между ударником и столом, мм 85…185

максимальный периметр резака, мм 1100

размеры рабочей площади вырубочной плиты, мм 350 х 500

угол поворота ударника, градус 75

Объем масла в маслобаке, л 75

установленная мощность электродвигателя гидропривода, кВт 2

2.2. Устройство и принцип работы пресса

Пресс ПКП-10 предназначен для вырубания деталей верха обуви из кожи и искусственных материалов резаками с острой заточкой лезвия на алюминиевой плите с изоляционным покрытием или неметаллических плитах и колодах. Материал раскраивают в один слой.

Технологическая операция на прессе выполняется следующим образом. Материал расстилают па вырубной плите и ставят на него резак. Одновременно правой рукой нажимают на правую ладонную кнопку, а левой—на левую. Ударник из исходного положения делает поворот, устанавливается над центром вырубной плиты, совершает рабочий ход и автоматически возвращается в исходное положение. Затем переставляют резак, убирают вырубленную деталь и повторяют рабочий цикл. Пресс оснащен сенсорной системой защиты рук, которая исключает возможность его включения при нажатии ладонных кнопок случайным предметом и срабатывает только от рук раскройщика.

Пресс состоит из станины, скалки с ударником, механизмов поворота и подъема ударника, гидропривода и электрооборудования.

Станина пресса состоит из основания 16 (рис. 2.1) и литого корпуса 3, связанного с основанием четырьмя стойками 14. На столе корпуса 3 установлена вырубная плита 2, подключенная через специальный контакт к схеме управления прессом. Этот контакт служит для автоматического выключения пресса после прорубания материала на металлической плите. При работе на неметаллической плите пресс отключается при срабатывании технологического контакта 7 в момент нажатия на него ударника. Положение контакта 7 по высоте можно регулировать специальной гайкой, добиваясь четкого отключения пресса в момент полного прорубания материала. Между вырубной плитой 2, снабженной быстросъемной алюминиевой накладкой, и столом пресса проложена изоляционная прокладка 1.

Внутренняя часть станины, в которой расположены гидропривод, механизмы поворота и подъема ударника, закрывается быстросъемными щитами 4, 15 и 5. С правой стороны станины находится шкаф 12 с электрооборудованием, закрываемый дверцей 13.

С передней стороны пресса к стойкам 14 прикреплены пульты управления 9 с ладонными кнопками 8, служащими для включения пресса и являющимися внешними электродами сенсорной защиты.

На правом пульте управления расположены кнопки включения и выключения электродвигателя насоса гидропривода, а на левом—кнопки подъема и опускания ударника в пределах регулируемого хода.

С боковых сторон корпуса 3 при необходимости устанавливают столы 6 для укладки резаков и готовых деталей. С правой стороны корпуса расположены кронштейн 10 для кож, ограждение 11 зоны поворота

ударника и технологический контакт 7 с винтовым механизмом регулирования контакта по высоте.

Скалка 19 (рис. 2.2) представляет собой полую трубу, вставленную сверху в отверстие корпуса. Нижняя часть скалки является гидроцилиндром, служащим для опускания ударника вместе со скалкой. Внутри скалки имеется шток 29 с жестко закрепленным на нем поршнем 28, над которым расположен свободно плавающий поршень 27. Нижняя часть скалки закрыта крышкой 30. На верхней конусной части скалки установлен ударник 22, жестко закрепленный гайкой 20. В верхней части скалки расположен обратный пневмоклапан 21, служащий для заполнения полости скалки над поршнем 27 сжатым воздухом под давлением 0,5 МПа.

К нижней плоскости ударника прикреплена контактная пластина 23. Энергия сжатого воздуха служит для подъема ударника после прорубания. Для поворота ударника на наружной поверхности скалки 19 нарезаны зубья, которые зацепляются с рейкой механизма поворота.

Механизм поворота ударника предназначен для поворота скалки с ударником в рабочее положение после включения пресса и возврата в исходное положение после прорубания материала. Механизм состоит из гидроцилиндров 16 и 26, прикрепленных к корпусу кольцами 18. В гидроцилиндрах имеются плавающие поршни 17, между которыми в неподвижной направляющей 24 перемещается рейка 25, находящаяся в зацеплении с зубьями скалки 19.

Гидроцилиндр подвода 16 служит для поворота ударника в рабочее положение и автоматического включения опускания ударника в момент, когда он будет находиться над центром вырубной плиты (самоуправление). Гидроцилиндр отвода 26 служит для поворота ударника в исходное положение.

Для торможения поворота ударника в крайних положениях на крышках 15 гидроцилиндров имеются цилиндрические выступы, а в наружных торцах поршней 17—глухие отверстия. В крышки 15 встроены обратные гидроклапаны, необходимые для плавного начала поворота.

Механизм подъема ударника предназначен для установки ударника по высоте на определенном расстоянии от вырубной плиты. Механизм представляет собой червячно-винтовой редуктор с приводом от индивидуального электродвигателя 31, прикрепленного к корпусу пресса.

На валу электродвигателя 31 закреплен червяк 34, находящийся в зацеплении с червячным колесом 35. Червячное колесо имеет внутреннюю трапецеидальную резьбу, в которую ввинчен шток 29, служащий для подъема и опускания скалки с ударником. От поворота шток 29 удерживает шпонка 32, прикрепленная к крышке 12 и вставленная в вертикальную шпоночную канавку штока 29. Таким образом, при включении электродвигателя 31 шток будет опускаться или подниматься в зависимости от направления вращения вала электродвигателя, обеспечивая соответственно опускание или подъем ударника. Для установки ударника по высоте вручную свободный конец червяка 34 выполнен в виде квадрата (под ключ).

Рис. 2.2. Схема пресса ПКП-10

Гидропривод служит для перемещения ударника и создания необходимого для вырубания детали усилия. Он состоит из пластинчатого насоса 2, приводимого во вращение от электродвигателя 11 через две пальцевые полумуфты 36, гидробака 6 и корпуса 5, в котором расположены два гидрораспределителя, предохранительный и два обратных гидроклапана. Один гидрораспределитель переключается при срабатывании электромагнита 8, а другой — от давления масла, поступающего от гидроцилиндра подвода ударника по трубопроводу 13.

Насос 2 соединен с корпусом 5 штуцером 3, корпус 5 трубопроводом 14 — с гидроцилиндром 16 подвода ударника, а трубопроводом 4 через стакан 37 и внутреннее отверстие штока 29 — с гидроцилиндром опускания ударника. В трубопровод 14 ввернут гидродроссель 10, через который масло подается по трубопроводу 9 для смазки направляющей скалки. Излишки смазки и утечки по трубопроводу 33 через фильтр отводятся в гидробак. Трубопровод 38 связывает корпус 5 с гидроцилиндром отвода 26.

Вся гидроаппаратура установлена на крышке 7 гидробака. Гидробак можно выдвигать за пределы пресса, для чего к нему спереди прикреплена специальная ручка. Для осмотра и монтажа гидроаппаратуры крышку гидробака можно поворачивать на двух осях.

Спереди на гидробаке установлен маслоуказатель 1 для визуального контроля уровня масла и две пробки для его слива. Масло в гидробак заливают через фильтр на крышке 7.

Гидропривод работает следующим образом. При включении насоса НП (рис. 2.3) масло из гидробака Б по трубопроводу 1 через гидрораспределитель РЗ и трубопровод 2 направляется в гидроцилиндр Ц2 отвода ударника, пройдя который сливается по трубопроводу 3 обратно в гидробак. При этом насос работает вхолостую и давление в гидросистеме отсутствует.

При нажатии ладонных кнопок срабатывает электромагнит гидрораспределителя РЗ и переключает его, после чего масло от насоса направляется в трубопровод 4 и, пройдя гидрораспределитель Р2, по трубопроводу 5 поступает в гидроцилиндр Ц1 подвода ударника. При этом поршень гидроцилиндра Ц1 и связанная с ним рейка начинают перемещаться вправо, поворачивая ударник в рабочее положение. В конце поворота откроется отверстие, соединяющее гидроцилиндр Ц1 с трубопроводом 6, и масло поступит к гидрораспределителю Р2. Переключается гидрораспределитель Р2, в результате чего масло поступает по трубопроводу 7 в гидроцилиндр ЦЗ скалки. При этом скалка с ударником опускается. После прорубания материала отключается электромагнит гидрораспределителя РЗ,

в результате чего его золотник под действием пружины возвратится в исходное положение. Одновременно переключается в исходное положение гидрораспределитель Р2. Теперь масло от насоса через гидрораспределитель РЗ вновь будет поступать в гидроцилиндр Ц2, в результате чего ударник повернется в исходное положение. При этом энергия сжатого воздуха, аккумулированная в скалке, поднимает ударник, вытесняя масло из гидроцилиндра ЦЗ по трубопроводу 7 через гидрораспределитель Р2 на слив в гидробак.

Рис. 2.3. Гидравлическая схема пресса ПКП-10

Обратные гидроклапаны низкого давления К02 и КОЗ, установленные в системе поворота ударника, выполняют роль амортизаторов в начальные моменты поворота. Предохранительный гидроклапан КП служит для предотвращения перегрузок в гидросистеме, манометр МН — для контроля давления, гидрораспределитель Р1 — для периодической подачи смазки по трубопроводу 8 в направляющие скалки, а обратный пневмоклапан К01 — для заполнения верхней полости скалки сжатым воздухом.

2.3. Неполадки в работе пресса и причины их возникновения

Ударник не поворачивается. Основные причины: неисправен или засорился гидрораспределитель РЗ; перегорела катушка электромагнита гидрораспределителя Р3; нарушено соединение сердечника электромагнита и штока гидрораспределителя Р3; неисправны ладонные кнопки.

После вырубания материала ударник не возвращается в исходное положение. Основные причины: низко установлен технологический контакт; сломана или ослаблена пружина гидрораспределителя Р3; низкое давление воздуха в скалке.

При работе резаком с большим периметром материал не прорубается, а ударник не возвращается в исходное положение. Основные причины; неправильно отрегулирован предохранительный гидроклапан КП; поврежден насос НП; изношены поршневые кольца в гидроцилиндре Ц3; ослаблены соединения трубопроводов.

2.4. Описание схемы электрической принципиальной

Электрооборудование пресса, размещенное в шкафу управления и на прессе, включает в себя электродвигатели привода гидронасоса и регулировки ударника по высоте, электромагнит золотника, панель управления, кнопки включения, сигнальную лампу, технологический контакт для работы на неметаллической плите.

При нажатии на кнопку S3 (автоматический выключатель S1 включен) включается магнитный пускатель К1 (рис. 2.4), который самоблокируется контактом K1.1 а контактами K1.2 включает электродвигатель Ml гидронасоса и одновременно подает напряжение в остальную часть схемы через контакт К1.3. Сo вторичной обмотки трансформатора Т напряжение подается на выпрямительный мост VD питающий каскад запуска и отключения пресса. Сигнальная лампа EL загорается, сигнализируя о готовности пресса к работе.

После установки резака на раскраиваемом материале работница обеими руками нажимает одновременно ладонные кнопки S6 и S7, включается одна из катушек реле К4 (реле К4 имеет две катушки, включенные так, что их ЭДС направлены друг против друга). Контакты К4.1 и К4.2 замыкаются, напряжение через диод VD1 по цепочке S6—S7—VA—VDl—Rl—K4.1—K4.2 подается на управляющий электрод тиристора VD3 и открывает его. Происходит полупериодное включение электромагнита VA по цепи S6—S7—VA—VD3—(R2—R3). Второе полупериодное включение электромагнита VA по цепи S6— S7—VA— VD4— (R2—R3) осуществляется при подаче напряжения на управляющий электрод тиристора VD4 через диод VD2. Таким образом электромагнит получает питание переменным током напряжением 220 В и, срабатывая, переключает золотник. В конце процесса прорубания материала замыкается технологический контакт S8 (или изолированная плита пресса с заземленным ударником), включается реле К5, которое своим контактом К5.1 становится на самоблокировку, а контактом К5.2 включает вторую катушку реле К4. Контакты K41 и К4.2 размыкаются, и электромагнит VA золотника переключается.

Рис. 2.4. Электрическая схема пресса

Для приведения электрической системы управления в исходное положение необходимо отпустить ладонные кнопки S6 и S7 (обесточиваются катушки реле К4 и К5).

Положение ударника по высоте регулируется с помощью реверсивного электродвигателя М2. Нажатием на кнопку S4(S5) включается цепь питания реле К.2(КЗ), замыкаются контакты К2.2(К3.2), включающие электродвигатель. Блокирующие контакты К3.1 и К2.1 предотвращают одновременное срабатывание реле К2 и КЗ.

В случае аварии п по окончании работы пресс отключается кнопкой S2.

Герметизированные контакты реле К4 и К5 обеспечивают требуемую долговечность системы.

Защита электрической системы от коротких замыкании и перегрузок осуществляется предохранителями F1—F4 и автоматическим выключателем S1.

2.5. Контрольные вопросы

Назначение пресса?

Техническая характеристика пресса ПКП-10?

Каковы особенности конструкции режущего инструмента используемого при вырубке деталей верха обуви (см.1.1)?

Какие колоды и плиты используются при вырубке?

Как осуществляется технологический процесс управления прессом?

Состав пресса, основные исполнительные механизмы, их конструкция и назначение?

Устройство и работа гидравлического привода пресса?

Неполадки в работе пресса и причины их возникновения?

Меры техники безопасности при работе на прессе?

2.6. Контрольные механизмы

Механизм поворота ударника.

Механизм регулирования ударника по высоте.

Гидропривод пресса.

2.7. Выполнение лабораторной работы и содержание отчета по лабораторной работе согласно пунктам 1.8 и 1.9.

Лабораторная работа №3

Швейная машина обувного производства с микропроцессорной системой управления

В настоящей лабораторной работе изучается конструкция, швейной машины с МПУ, анализируется процесс взаимодействия исполнительных инструментов, работа механизмов и устройств, методы их регулирования.

3.1. Общие сведения о швейных машинах

Швейные машины предназначены для скрепления деталей верха обуви нитками. Место соединения деталей называют швом. Ниточные швы образуются путем переплетения ниток, вводимых в сшиваемые материалы.

Участок шва, заключенный между двумя смежными проколами иглы, называется стежком. Ряд стежков, представляющих собой сплошной шов, называется строчкой.

Ниточные швы заготовок обуви подразделяют по виду строчки, способу образования стежка, взаимному расположению скрепляемых деталей и числу параллельных строчек.

По внешнему виду строчки бывают линейными и зигзагообразными.

Пo способу образования стежка швы подразделяют на двухниточные челночные, цепные однониточные и двухниточные (рис. 3.1.).

Рис. 3.1. Схемы ниточных швов:

а – двухниточный челночный; б – однониточный цепной; в - двухниточный цепной

В зависимости от расположения скрепляемых деталей ниточные швы бывают настрочными, тачными, переметочными, выворотными, потайными.

По числу строчек швы разделяют на однострочные, двухстрочные, трехстрочные и многострочные.

В обувном производстве наибольшее применение имеет двухниточная челночная однорядная строчка.

Челночная строчка является нераспускаемой и имеет достаточную прочность как в продольном, так и в поперечном направлении. Челночная строчка имеет одинаковый внешний вид (пунктирную линию) с лицевой и изнаночной сторон сшиваемых деталей. На челночную строчку расходуется меньшее количество ниток, чем на цепные строчки.

Однако челночная строчка имеет и недостатки. Она ограничивает удлинения вдоль шва, поэтому ее нельзя применять для сшивания эластичных материалов (например, трикотажа). При образовании челночного стежка верхняя нитка ослабляется на 25—30% вследствие того, что каждый ее участок проходит много раз (до 30—40) вперед и назад через ушко иглы и направляющие отверстия. Запас ниток в шпульке небольшой, поэтому в процессе работы приходится часто ее заменять, что снижает коэффициент использования машины и вызывает потерю рабочего времени до 3—4%.

В обувной промышленности применяют разнообразные швейные машины, которые можно разделить на группы по следующим признакам:

способу образования строчки - образующие челночные и цепные строчки;

числу игл, следовательно, и по числу одновременно образуемых ими строчек — на одноигольные, двухигольные и многоигольные;

внешнему виду строчки — образующие прямолинейную (пунктирную) и зигзагообразную строчки;

форме основания — с плоской платформой, колонкой и цилиндрическим рукавом;

тяжести выполняемой работы — тяжелого типа, сшивающие сравнительно толстые и жесткие материалы (юфть, кирзу, войлок, брезент и т.п.), легкого типа, сшивающие тонкие и мягкие материалы (кожу хромового дубления, тонкие ткани, текстильные и синтетические и т.п.).

Кроме того, швейные машины подразделяют на универсальные и специальные. К универсальным относят машины, выполняющие различные операции. На специальных машинах выполняют какую-либо одну операцию, например, закрепочные швы (закрепочная машина) и др.

Технологические возможности универсальных швейных машин значительно расширяются при использовании специальных приспособлений.

Несмотря на все различия конструкций, внешнего вида, размеров и выполняемых технологических процессов, все швейные машины имеют много общего. Какую бы работу не производила машина — сшивание деталей заготовок обуви простой однорядной строчкой, зигзагообразной строчкой, выполнение закрепочных швов и т. д. — в основе ее лежит процесс образования ряда стежков, в результате чего образуется ниточный шов. В обувном производстве в основном применяют швейные машины, скрепляющие детали заготовок обуви челночными строчками. Челночная строчка состоит из двух ниток: верхней, называемой игольной, так как она проходит через ушко иглы, и нижней, называемой челночной, так как она поступает со шпульки, находящейся в челночном устройстве.

Стежки выполняют четыре основных рабочих органа машины: игла, челнок (или петлитель в машинах, выполняющих цепные строчки), нитепритягиватель и транспортер.

Игла прокалывает сшиваемый материал, проводит через прокол верхнюю нитку, при подъеме образует петлю напуска и передает нитку челноку. В некоторых машинах игла участвует в перемещении материала, отклоняясь вместе с материалом вдоль строчки.

Челнок захватывает петлю, образованную верхней ниткой у ушка иглы, расширяет ее и обводит вокруг колбы шпуледержателя со шпульным колпачком и шпулькой, переплетая верхнюю - игольную и нижнюю - челночную нитки.

Нитепритягиватель подает верхнюю нитку к игле и челноку, выбирает излишек нити, затягивает стежек и сматывает с бобины количество нитки израсходованной на стежек.

Транспортер осуществляет прерывистое или непрерывное перемещение материала на величину стежка.

3.2. Назначение и технические характеристики швейной машины с МПУ

Беспосадочная одноигольная автоматизированная швейная машина с плоской платформой для стачивания деталей верха обуви предназначена для выполнения стачивающих операций беспосадочным челночным швом. Обеспечивает полное устранение посадки нижней детали при стачивании.

Область применения: обувные и кожгалантерейные предприятия.

Основные технические характеристики

Максимальная частота вращения главного вала

при длине стежка 1 мм, об/мин 3000

Максимальная толщина сшиваемых материалов, мм 4,5

Длина стежка, мм от 1 до 6

Подъем прижимного ролика, мм не менее 10

Посадка материала при стачивании, % 0

^

Напряжение, В 380

Габаритные размеры машины. мм не более 1060 х 720 х 1550

Масса машины, кг не более 150

3.3. Система управления

Микропроцессорная система реализована на основе микроконтроллера 51-го семейства АТ89С52 фирмы Atmel, который содержит 8 кБ флэш-памяти, последовательный порт RS-232C, 4 параллельных 8-битных порта.

Система управления включает в себя память программ объемом 64 кБайт, память данных 32 кБайт с подпиткой от встроенной батарейки, интерфейс для ввода информации с клавиатуры, схему сопряжения с ЖКИ-дисплеем типа DV-16120, схему управления шаговыми двигателями типа ДШИ-200-3 для привода нижнего колеса и верхнего ролика.

Схема управления ШД состоит из коммутатора, формирующего 4-х фазную последовательность импульсов для коммутации 4-х фаз шагового двигателя и схемы дробления основного шага двигателя на 4 для повышения максимальной частоты приемистости ШД. Электрическое дробление шага осуществляется с помощью счетчика импульсов и микросхемы ПЗУ с зашитой в нее кодами sin и cos. Выходные логические сигналы коммутаторов А, В, Б, Г и ступенчатые квазисинусоидальные сигналы sin, cos поступают на силовые микросхемы управления ШД типа SLA 7026 M, каждая из которых обеспечивает коммутацию 4-х фаз с током коммутации до 1,5 А, изменяющимся по закону sin и cos. Выходы этих микросхем непосредственно подключаются к соответствующим обмоткам ШД.

Для синхронизации перемещения приводов верхнего ролика и нижнего колеса с главным валом швейной головки служит датчик положения иглы, представляющий собой оптронную пару, формирующую импульс при каждом ходе иглы.

С помощью пульта управления задаются режимы работы швейной машины, а на ЖКИ-индикатор выводится цифровая информация: суммарное количество стежков, количество стежков на одну сторону, длина стежка в мм, наличие или отсутствие закрепки и т.д.

Питание системы управления производится от блока питания IBM со встроенным в него формирователем напряжения питания шаговых двигателей 30V.

3.4. Описание кинематической схемы швейной машины

В кинематической схеме швейной машины (рис. 3.2) можно выделить следующие механизмы и узлы: механизм иглы, механизм нитепритягивателя, механизм челнока, механизм транспортирования материала, механизм обрезки нитей, узел верхнего прижимного ролика, узел смазки, устройство для регулирования натяжения игольной нити, устройство для намотки нити на шпулю.

Механизм иглы. На главном валу I закреплен кривошип 2, на кривошипе крепится верхняя головка шатуна 3. Нижняя головка шатуна закреплена на поводке 5, соединенном с игловодителем 6. Для предотвращения осевого поворота игловодителя, на конце поводка свободно крепится ползун 4, располагающийся в вертикальном пазу. При повороте главного вала игловодитель 6 с иглой 7 совершает возвратно-поступательное прямолинейное движение в направляющих неподвижной рамки.

Механизм нитепритягивателя. На пальце кривошипа 2, закрепленного на главном валу 1, располагается нижняя головка шатуна 8. Верхняя головка шатуна соединена с коромыслом 9. Нитепритягиватель изготовлен заодно с шатуном и при повороте кривошипа 2 совершает перемещения по шатунной кривой обеспечивая необходимую подачу и выбирание игольной нити.

Механизм челнока. Посредством зубчатоременной передачи 10 (i=1)вращение от главного вала передается валу II, на котором закреплена зубчатая шестерня 12 с внутренним зубчатым венцом. С шестерней 12 входит в зацепление зубчатое колесо 13 закрепленное на челночном валу III Передаточное отношение пары i=1:2. Центральношпульный челнок 15 закреплен на валу Ш и совершает два оборота за один оборот главного вала.

Механизм обрезки. Ножи приводятся в движение с помощью кулачка с кинематическим замыканием толкателей. Кулачок 60 жестко крепится на валу II и вращается с частотой главного вала. Кулачок имеет два профиля. С одним осуществляется постоянный контакт ролика 57 толкателя 59. Второй толкатель состоит из двух составляющих 56 и 61 и входит в контакт с при срабатывании электромагнита 51. При набегании ролика 58 на профиль кулачка, вал IV получает качательное движение. На конце вала IV закреплено коромысло 64 соединенное с шатунами 65 и 66. Другие головки шатунов закреплены на рычагах 67 и 68, имеющих общую ось 71. Ножи 69 и 70 закреплены на рычагах 67 и 68.

Узел верхнего прижимного ролика. Прижим материала верхним роликом осуществляется с помощью пластинчатой пружины 49, которая своим концом опирается на стержень 34. Для облегчения заправки нити в иглу верхний ролик откидывается на стержне 34. Для этого кронштейн 33 необходимо вывести из контакта с осью 39. Контакт звеньев поддерживается пружиной 40. Ручной подъем верхнего ролика осуществляется поворотом флажка 38 с эксцентриком 37. Эксцентрик 37 поворачивается и поднимает нижний кронштейн 36, который, взаимодействуя с верхним кронштейном 35, закрепленным на стержне 34, поднимет верхний ролик.

Автоматический подъем осуществляется с помощью электромагнита 41, который своим штоком 42 перемещает тягу 44 и через систему звеньев 45, 46, 47, 48 поднимает нижний кронштейн 36 с верхним роликом 31.

Механизм транспортирования материала. Верхний прижимной ролик и нижнее транспортирующее колесо получают движение от различных источников.

Узел нижнего колеса. На роторе шагового двигателя 16, закрепленного на кронштейне 18, крепится шестерня 17. Шестерня 17 находится в зацеплении с зубьями колеса 20, являющимися также транспортирующими. Нижнее транспортирующее колесо 20 осуществляет перемещение материала по заданной программе.

Узел верхнего ролика. На роторе шагового двигателя 21, закрепленного на корпусе швейной машины, установлена шестерня 22. Шестерня 22 находится в зацеплении с зубчатым колесом 23, на валу которого находится вилка 24 шарнира 25. Другой шарнир 27 соединен с первым валиком 26. На валу вилки 28 закреплена коническая шестерня 29, находящаяся в зацеплении с зубчатым колесом 30 изготовленным как одно целое с верхним транспортирующим роликом 31. Ось верхнего ролика располагается в кронштейне 3, соединенном с кронштейном 33, закрепленного с возможностью поворота на стержне 34.

3.5. Контрольные вопросы

Назначение и технические характеристики швейной машины с МПУ.

Какие функции задаются с помощью пульта управления?

Поясните структуру системы управления.

Поясните конструкцию и принцип работы механизма транспортирования.

Поясните работу и устройство механизма иглы?

Как регулировать согласованность движения механизма транспортирования с движением иглы?

Поясните работу и устройство механизма обрезки ниток?

Поясните работу и устройство механизма челнока?

Поясните работу и устройство узла верхнего прижимного ролика?

Поясните работу и устройство механизма нитепритягивателя?

Как регулировать усилие прижатия материала к игольной пластине?

Как осуществляется перемещение сшиваемого материала?

3.6. Контрольные механизмы

Механизм нижнего транспортирующего колеса.

Механизм верхнего транспортирующего ролика.

Механизмы нитепритягивателя и иглы.

Механизм челнока.

3.7. Выполнение лабораторной работы

Изучить теоретическую часть методических указаний.

Ответить на контрольные вопросы.

Изучить контрольные механизмы.

Выполнить индивидуальные задания по указанию преподавателя.

3.8. Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- назначение основных механизмов;

- описание работы механизма и его схему выполненную на отдельном листе в соответствии с ГОСТ, согласно вариантам контрольных механизмов.