Рейтинг: 4.5/5.0 (1774 проголосовавших)

Рейтинг: 4.5/5.0 (1774 проголосовавших)Категория: Бланки/Образцы

Цель обучения:

Повышение квалификации.

Контингент слушателей:

Работники транспортных служб.

Содержание курса:

1. Условия эксплуатации автосамосвалов на карьерах Российской Федерации и СНГ.

2. Парк карьерных автосамосвалов (отечественных и зарубежных, включая СНГ) и их особенности.

3. Конструктивные схемы карьерных автосамосвалов.

4. Эксплуатационные материалы для карьерных автосамосвалов.

5. Дизели карьерных автосамосвалов.

6. Гидромеханическая и электрическая трансмиссии автосамосвалов.

7. Пневмогидравлическая подсветка, кузов, рама.

8. Динамические нагрузки на элементы автосамосвалов. Паспорт загрузки.

9. Ходовая часть автосамосвалов. Шины.

10. Информационно-эксплуатационное оснащение.

11. Надежность карьерных автосамосвалов.

12. Срок и ресурс службы карьерных автосамосвалов.

13. Методика предотвращения отказов автосамосвалов.

14. Формирование эксплуатационного хозяйства автосамосвалов. Производственная база.

15. Оборудование производственной базы автосамосвалов.

16. Диагностика карьерных автосамосвалов. Экспресс-диагностика. Углубленная диагностика.

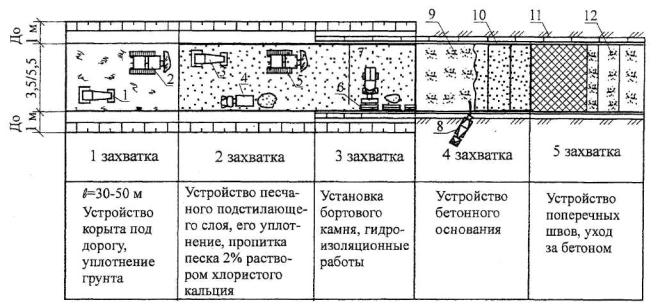

17. Условия эксплуатации карьерных автодорог. Временные и стационарные дороги.

18. Требования к конструкции автодорог и их состоянию.

Итоговый контроль обучения:

1. Выполнение выпускной расчетной работы

2. Ответы профессорско-преподавательского состава на вопросы слушателей.

3. Обмен мнениями по тематике, организации проведения и итогам занятий.

Разработчики программы:

докт. техн. наук, проф. зав. кафедрой «Горной механики и транспорта» Московского государственного горного университета – В.И. Галкин;

канд. техн. наук, профессор Московского государственного горного университета – Е.Е. Шешко.

Дополнительная информация:телефон 8(903)156-8888 с 8.00 до 19.00 по московскому времени.

e-mail: miningexpo@yandex.ru

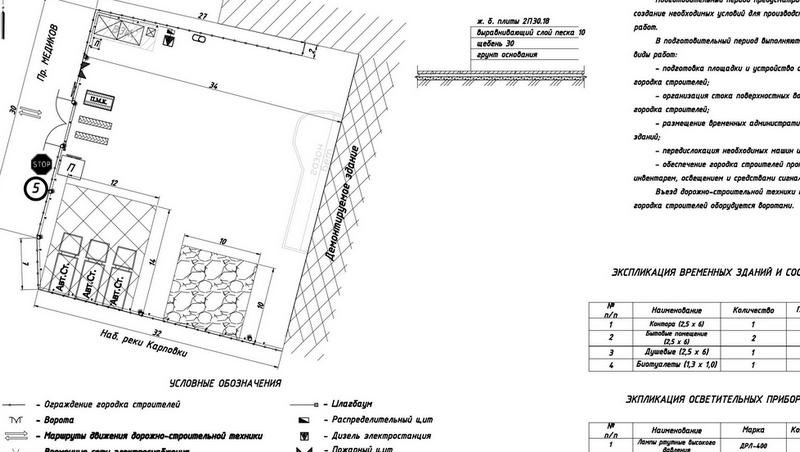

1. Общие требования

1.1. Горные, транспортные и строительно-дорожные машины, которые находятся в работе, должны соответствовать требованиям ГОСТ 12.2.106-85 "ССБТ. Машины и механизмы, применяемые при разработке рудных, нерудных и россыпных месторождений полезных ископаемых. Общие гигиенические требования и методы оценки ". Их необходимо содержать в исправном состоянии и обеспечивать действующими сигнальными устройствами, тормозами, ограждениями доступных движущихся частей (муфт, шкивов) и рабочих площадок, противопожарными средствами. Они должны иметь освещение, комплект исправного инструмента, необходимую контрольно-измерительную аппаратуру, средства защиты от поражения электрическим током, а также исправное действующая защита от переподъема.

На случай выхода из строя окон кабины горных, транспортных и строительно-дорожных машин должны выполняться из материала, предусмотренного заводом-изготовителем машины.

Исправность машин необходимо проверять: ежесменно - машинистом, еженедельно - механиком и энергетиком участка, ежемесячно - должностным лицом, на которое возложены эти обязанности.

Не разрешается работать на неисправных машинах и механизмах.

1.2. Транспортировать машины тракторами и бульдозерами разрешается только с применением жесткой сцепки и при осуществлении специальных мероприятий, обеспечивающих безопасность в соответствии с разработанной предприятием технологической инструкции. Транспортировать особенно тяжелые машины с применением других видов сцепки необходимо при условии принятия дополнительных мер безопасности.

1.3. В случае внезапного прекращения подачи электроэнергии персонал, обслуживающий механизм, обязан немедленно перевести пусковые устройства электродвигателей и рычаги управления в положение "Стоп" ("Отключено").

1.4. Горные работы по прокладке траншей, разработки уступов, отсыпки отвалов, проведение работ на временных и постоянных складах полезных ископаемых и перегрузочных пунктах необходимо вести в соответствии с разработанными на предприятии паспортов, которые определяют допустимые размеры рабочих площадок, берм, углов откосов, высоту уступов, расстояние от горного и транспортного оборудования до бровок уступа или отвала, транспортных коммуникаций. Паспорта необходимо сохранять на горно-транспортных машинах (экскаваторах, бульдозерах, автосамосвалы и др.). Должностные лица, в обязанности которых возложено осуществление контроля за безопасным выполнением работ, и другие работники должны быть ознакомлены с указанными паспортами за личной подписью.

Запрещается производить горные работы без утвержденного паспорта, а также с отклонением от него.

1.5. Запрещается эксплуатировать экскаваторы на рельсовом ходу при неисправных пидекскаваторних путях.

1.6. Присутствие посторонних лиц в кабине и на наружных площадках экскаватора и бурового станка во время их работы запрещается.

1.7. Конструктивные элементы транспортно-отвальных мостов, видвалоутворювачив и экскаваторов, а также их трапы и площадки необходимо ежесменно очищать от горной массы и грязи, а в зимний период - от снега и льда.

1.8. Применять системы автоматики, телемеханики и дистанционного управления машинами и механизмами разрешается только при наличии блокировок, отключающих подачу энергии в случае неисправности этих систем.

2. Требования безопасности при работе одноковшовых экскаваторов

2.1. При перемещении экскаватора по горизонтальному пути или на подъем его ведущая ось должна быть сзади, а при спусках со склона - спереди. Ковш необходимо опорожниты и удерживать не выше 1 м от грунта, а стрелу установить по ходу экскаватора.

Во время движения шагающего экскаватора ковш необходимо опорожнить, а стрелу установить в сторону, противоположную направлению движения экскаватора.

Во время движения экскаватора на подъем или во время спусков необходимо принимать меры, предотвращающие самовольном соскальзывание по наклону.

2.2. Перегон горных машин необходимо осуществлять только по письменному распоряжению должностного лица, на которое возложено осуществление контроля за безопасным выполнением работ, и при наличии утвержденного проекта организации работ.

Перегон экскаватора необходимо осуществлять по сигналам помощника машиниста или специально назначенного работника. При этом должна быть постоянная видимость между ним и машинистом экскаватора. Для шагающих экскаваторов допускается передача сигналов от помощника машиниста к машинисту через третьего члена бригады.

Разрешается перегон экскаватора с помощью специальных перегонных дизель-электрических станций.

2.3. Экскаваторы необходимо располагать на уступе карьера или отвала на твердом выровненной основе со склоном, не превышающей допустимый техническим паспортом экскаватора. Во всех случаях расстояние между бортом уступа, отвала или транспортными сосудами и контргрузом экскаватора должна быть не менее 1 м. Во время работы экскаватора с емкостью ковша менее 5 м3 его кабина должна быть расположена со стороны, противоположной от уступа.

Запрещается работа экскаватора под козырьками и кусками горной массы, нависающие.

Козырьки и куски горной массы можно ликвидировать с помощью гидромонитора или экскаватора, оборудованного вспомогательным устройством. Конструкция устройства и инструкция по его применению должны быть согласованы с заводом-изготовителем экскаватора.

2.4. При погрузке экскаваторами в средства железнодорожного транспорта и разгрузки их на экскаваторных отвалах и складах машинисты экскаваторов должны подавать сигналы согласно инструкции движения поездов, действующего на горном предприятии.

Таблицу сигналов необходимо вывесить на кузове экскаватора на видном месте и ознакомить с ней сотрудников экскаваторных и локомотивных бригад, водителей автосамосвалов.

2.5. При погрузке экскаваторами в железнодорожные вагоны и выгрузки их на экскаваторных отвалах поездных бригада должна выполнять только сигналы машиниста экскаватора.

2.6. Запрещается во время работы экскаватора пребывание работников (включая обслуживающий персонал) в зоне действия ковша.

Во время работы экскаваторов-драглайн опасную зону с учетом упрека ковша необходимо оградить предупредительным знаком "Опасная зона", который устанавливается на подъездных путях к экскаватору.

2.7. Канаты, применяемые на экскаваторах, должны соответствовать паспорту экскаватора. Подъемные и тяговые канаты нужно периодически осматривать. Стреловые канаты должны быть осмотрены не менее одного раза в неделю работником, на которого возложены эти обязанности, при этом количество разорванных проволок на длине шага свивки не должна превышать 15% от их общего числа в канате. Концы оборванных проволок, торчащие, необходимо обрезать.

Результаты осмотра канатов, а также сведения об их замене с указанием даты установки и типа нового установленного каната записываются в агрегатный журнал экскаватора.

2.8. В случае угрозы обрушения или смещения уступа при работе экскаватора или обнаружения зарядов взрывчатых материалов, не взорвались, работу экскаватора необходимо прекратить и отвести его в безопасное место.

Для вывода экскаватора из забоя необходимо всегда иметь свободный проход.

2.9. Во время работы экскаватора на грунтах, которые не выдерживают давления гусениц, необходимо принимать специальные меры, обеспечивающие устойчивое положение экскаватора.

2.10. Нагрузка экскаваторами типа драглайн в железнодорожные думпкары или другие емкости допускается при условии принятия мер, обеспечивающих безопасные методы работы, и при наличии защиты при прикосновении ковша к контактному проводу тяговой сети.

2.11. В тех случаях, когда драглайн работает спаренные с другими экскаваторами или в комплексе с землеройными машинами других типов при бестранспортных системе вскрышных работ, кратчайшее расстояние между ними должно быть не меньше суммы самых радиусов их действия, увеличенную на 0,3 величины радиуса действия большего экскаватора.

В случае необходимости допускается проведение работ на более близком расстоянии с разработанным на предприятии паспортом безопасного проведения работ.

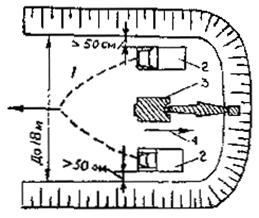

2.12. На экскаваторах необходимо иметь паспорта загрузки автосамосвалов и вагонов-самосвалов.

3. Требования безопасности при работе многоковшовыми и роторных экскаваторов

3.1. Уклоны и радиусы рельсовых путей и путей многоковшовыми экскаваторов на железнодорожном, гусеничном и колесном ходу, а также шагающих экскаваторов необходимо устанавливать в пределах, допускаемых техническим паспортом экскаватора.

Устройства контроля за изменением ширины путей и их уклонов необходимо не реже одного раза в месяц проверять. В случае отсутствия или неисправности указанных устройств работа экскаватора не разрешается.

3.2. Запрещается эксплуатировать пидекскаваторни пути на обводненных уступах карьеру при отсутствии водоотводных устройств.

3.3. Роторные экскаваторы с невисувнимы стрелами должны быть оборудованы автоматическими устройствами, обеспечивающими заданные скорости движения и конечный защиту, который ограничивает угол поворота роторной стрелы согласно технической характеристики экскаватора.

3.4. Многоковшовые экскаваторы должны быть оснащены устройствами, защищающими Черпаков раму, роторную стрелу и конвейер от подъема, опускания или поворота на угол, больший чем предусмотрено конструкцией экскаваторов.

3.5. В кабине машиниста экскаватора необходимо установить щит аварийной сигнализации, а также приборы контроля:

по скорости и углу поворота роторной стрелы;

по скорости перемещения экскаватора;

по напряжению и нагрузкам на вводе экскаватора.

3.6. Во время работы многоковшовыми экскаваторов запрещается находиться людям в вагонах, загружаемых, и между ними, под загрузочными и разгрузочными люками, конвейерами, перегрузочными устройствами и под рамой ходового оборудования экскаватора.

3.7. Перед началом разработки новой заходки многоковшовыми экскаваторами руководитель смены должен осмотреть забой и принять меры по изъятию посторонних предметов (большая корни, древесина, металлические предметы) по всему фронту работы экскаватора на ширину заходки с учетом призмы обрушения.

3.8. Работа многоковшовыми экскаваторов с нижним черпания разрешается при условии, если в почве, разрабатываемой, нет пород, склонных к смещению, и обеспечивается устойчивость откоса и рабочей площадки экскаватора.

3.9. Во время работы роторных экскаваторов в комплексе с конвейерами и видвалоутворювачем, многоковшовыми экскаваторов с нагрузкой на конвейер управления конвейерами комплекса необходимо зблокуваты.

Во время ремонтных и наладочных работ должно быть предусмотрено ручное управление каждым механизмом отдельно.

3.10. Все конвейерные линии роторных и многоковшовыми экскаваторов или их комплексов, транспортно-отвальных мостов и видвалоутворювачив должны быть оборудованы согласно требованиям пунктов 3.3, 3.4 и 3.6 главы 3 раздела VIII настоящих Правил.

3.11. Кабина экскаватора должна быть оборудована таким образом, чтобы машинисту обеспечивался обзор прилегающей к экскаватору участка забоя.

3.12. Места работы экскаваторов должны быть оборудованы средствами вызова машиниста экскаватора.

4. Требования безопасности при работе буровых станков

4.1. Буровой станок необходимо устанавливать на спланированной площадке уступа вне призмой обрушения, а при бурении первого ряда располагать так, чтобы гусеницы станка находились от бровки уступа на расстоянии не менее 2 м, а его продольная ось была перпендикулярна бровке уступа.

Под домкраты станков запрещается подкладывать куски руды и породы.

При установке буровых станков шарошечного бурения на первый ряд скважин управления ими необходимо осуществлять дистанционно.

4.2. Перемещать буровой станок с поднятой мачтой по уступу допускается по спланированной горизонтальной площадке и только в пределах блока, возмущается.

При перемещении станка под ЛЭП мачту необходимо опустить.

Во время перегона буровых станков мачту необходимо опустить, буровой инструмент снять или надежно закрепить.

При перемещении станка машинист должен управлять им с переносного пульта и находиться со стороны станка. Не разрешается находиться работникам на пути перемещения станка.

4.3. Шнеки у станков вращательного бурения с немеханизированным монтажом и демонтажем бурового пруда и очисткой устья скважин должны иметь ограждения, сблокированные с подачей электропитания на двигатель вращательного устройства.

4.4. Запрещается работать на станках вращательного и шарошечного бурения с неисправными ограничителями переподъема бурового снаряда, а также если неисправны тормоза лебедки и система пилопридушення.

4.5. При применении канатных замков, сами обращаются, направления скрутки пряди каната и нарезки резьбовых соединений бурового инструмента должны быть противоположными.

4.6. Подъемный канат бурового станка должен иметь пятикратный запас прочности на максимальную нагрузку. При выборе каната необходимо руководствоваться заводским сертификатом. Не менее одного раза в неделю должен проводиться внешний осмотр каната машинистом бурового станка.

Замена каната бурового станка осуществляется в следующих случаях:

обрыв четырех и более проволок на длине участка каната, равной трем его диаметрам;

обрыв шести и более проволок на длине участка каната, равной шести его диаметрам;

обрыв шестнадцати и более проволок на длине участка каната, равной тридцати его диаметрам;

при обрыве сердцевины каната.

Выступающие концы оборванных проволок необходимо обрезать.

5. Требования безопасности при работе транспортно-отвальных мостов и видвалоутворювачив

5.1. Транспортно-отвальные мосты и консольные видвалоутворювачи должны быть оборудованы исправно действующими приборами для непрерывного автоматического измерения изменения скорости и направления ветра, сблокированными с аварийным сигналом и системой управления ходовыми механизмами видвалоутворювачив, а также контрольно-измерительными приборами, концевыми выключателями, сигнальными и переговорными устройствами. Кроме автоматически действующих тормозных устройств, ходовые тележки моста должны быть оборудованы исправными ручными тормозами.

5.2. Во время ремонта транспортно-отвального моста запрещается одновременное разборки ручных и автоматических тормозных устройств.

5.3. Все контргруз, расположенные вблизи дорог и проходов, необходимо ограждать для предотвращения прохода людей в зоны их действия.

5.4. Все конвейерные линии транспортно-отвальных мостов и видвалоутворювачив должны быть оборудованы с двух сторон ограждены площадками для обслуживания конвейеров.

Ширина проходов вдоль конвейеров должна быть не менее 700 мм.

5.5. Во время грозы, тумана, метели, при видимости до 25 м, а также во время ливня, влажной и сильного снегопада перемещения и работа транспортно-отвального моста запрещается.

5.6. Запрещается приближение транспортно-отвального моста к строениям или горнотранспортного оборудования, в том числе и во время розминовок, на расстояние менее 1 м. Запрещается работа транспортно-отвального моста над горнотранспортного оборудованием, работает.

5.7. Запрещается эксплуатация мостовых путей на обводненных уступах карьера.

5.8. При перемещении видвалоутворювачив с шагающим и шагая-рельсовым ходом проезд транспорта, машин и механизмов, а также проход работников под консолью не разрешается.

5.9. Расстояние между концом отвальной консоли транспортно-отвального моста и гребнем отвала должно быть не менее 3 м. В консольных ленточных видвалоутворювачив с периодическим перемещением эта величина должна быть не менее 1,5 м.

5.10. В случае появления признаков оползня отвалов транспортно-отвальный мост необходимо вывести из опасной зоны.

5.11. Переход отвальной опоры транспортно-отвального моста через дренажные выработки необходимо осуществлять в соответствии с разработанным на предприятии паспортом.

6. Требования безопасности при работе скреперов и бульдозеров

6.1. При применении канатных скреперных установок угол откоса уступа не должен превышать 35 °.

6.2. Не разрешается включать скрепочные канатную установку без предупредительного сигнала, во время ее работы проводить любые ремонты, находиться в зоне действия каната и направлять его руками.

6.3. Запрещается движение самоходных скреперов и бульдозеров в пределах призмы обрушения уступа. При разгрузке скрепер нельзя перемещать назад под откос.

6.4. При применении колесных скреперов с тракторной тягой уклон съездов в грузовом и порожняковой направлениях должен соответствовать инструкции по эксплуатации транспортного средства завода-производителя.

6.5. Не разрешается оставлять бульдозер (трактор) с работающим двигателем и поднятым ножом, а при работе - направлять трос, становиться на подвесную раму и нож. Не допускается работа бульдозеров на крутых склонах при боковых и продольных углах наклона, превышающих предусмотренные инструкцией по эксплуатации завода-изготовителя.

Работа на бульдозере (тракторе) разрешается только при наличии блокировка, исключающая запуск двигателя при включенной коробке передач и при наличии оборудования для запуска двигателя из кабины.

6.6. Для ремонта, смазки и регулировки бульдозера (скрепера) его необходимо установить на горизонтальной площадке, двигатель выключить, а чем опустить на землю или специально предусмотренную сопротивления.

В случае аварийной остановки бульдозера (скрепера) на наклонной площадке необходимо принять меры, исключающие его самовольный движение по уклону.

6.7. Для обозрения ножа снизу его необходимо опустить на надежные подкладки, а двигатель бульдозера исключить. Запрещается находиться под поднятым ножом.

6.8. Расстояние от края гусеницы бульдозера до бровки откоса определяется с учетом горно-геологических условий и заносится в разработанный на предприятии паспорт ведения работ в забое (на отвале).

6.9. Эксплуатация кабельных кранов проводится в соответствии с требованиями НПАОП 0.00-1.01-07.

7. Требования безопасности при работе драг и плавучих земснарядов

7.1. Монтаж и реконструкцию драг и земснарядов, строительство гидротехнических сооружений, гирничопидготовчи работы необходимо проводить в соответствии с утвержденным проектом разработки месторождения. Запрещается размещение на драге, земснаряде оборудования и материалов, не предусмотренных проектом.

7.2. Для каждой драги (земснаряда) в соответствии с требованиями пункта 1.11 главы 1 раздела IV настоящих Правил необходимо составлять план ликвидации аварии и утверждать его не позднее чем за 15 дней до начала сезона работы.

Ознакомление с планом ликвидации аварий должностных лиц, в обязанности которых входит осуществление контроля за безопасным выполнением работ, и работников с правилами поведения во время аварий проводится руководителем драги (земснаряда).

Допускать к работе работников, не знакомых с планом ликвидации аварий, не разрешается.

К управлению и обслуживанию драги (земснаряда) допускаются работники, имеющие соответствующую квалификацию, прошли обучение по вопросам охраны труда согласно НПАОП 0.00-4.12-05 и получили соответствующее удостоверение.

7.3. Все люки верхней палубы понтона должны быть обустроены водозащитными бортами с крышками, герметически закрываются. Работа драги (земснаряда) с открытыми люками или неустраненных пробоями, трещинами в понтоне запрещается.

7.4. Палубу, трапы, мостики, переходы и лестницы драги (земснаряда) необходимо устраивать из рифленого железа или железа с наплавленным полосами, с ограждением и содержать в чистоте. Снег и лед с палубы понтона и надпалубних сооружений необходимо систематически убирать.

7.5. Доступные для случайного прикосновения места паропроводов на драг (земснаряда) должны быть изолированы или ограждены.

7.6. Канаты, применяемые на драге (земснаряде), должны соответствовать паспорту драги (земснаряда). Запрещается эксплуатация счаленных каната Черпаков рамы, а также каната с порванными прядями.

Канаты не менее одного раза в неделю должен осматривать работник, на которого возложены эти обязанности. Количество расторгнутых проволок на длине шага свивки не должна превышать 15% от их общего числа в канате.

7.7. Для освещения рабочих мест надпалубнои части драги (земснаряда) допускается применять напряжение не выше 220 В, для внутреннего освещения понтона - не выше 12 В. Можно использовать напряжение 127 В при условии, что светильники подвешенные на высоте не менее 2,5 м от днища понтона.

Для питания переносных ламп, электрического ручного инструмента (сверла, паяльники) необходимо применять напряжение не выше 36 В. На драг и земснарядов должно обязательно быть аварийное освещение (электрические фонари, аккумуляторы). Спускаться в понтон без освещения запрещается.

7.8. Драги и земснаряды должны быть оборудованы двусторонней звуковой сигнализацией между драгерським помещением (рубкой) и механизмами. Для связи драгера с работниками, обслуживающими механизмы (за исключением малолитражных драг), кроме звуковой сигнализации, должен обязательно быть разговорный связь.

7.9. Спуск работников в завалочных люк разрешается после остановки Черпаков цепи и предварительного осмотра положения черпаков на верхнем Черпаков барабане. Запрещается спуск работников в завалочных люк без предохранительного пояса. Выполнение работ в завалочной люка осуществляется по письменному наряду.

7.10. На видных и доступных местах драги (земснаряда) по бортам понтона и снаружи надпалубнои надстройки необходимо равномерно размещать спасательные средства (круги, шары, спасательные жилеты) не менее чем по два комплекта на каждые 20 м длины палубы. Спасательные круги должны иметь лени длиной не менее 30 м.

7.11. Каждая драга (земснаряд) должна быть оборудована протянутым в надводной части вокруг понтона тросом, закрепленным на такой высоте, чтобы за него мог ухватиться человек, упала за борт. На воде должно быть не менее двух лодок с веслами, в том числе один у понтона. На понтоне в местах прохода людей на лодку должны быть устроены откидные мостики-ступеньки с перилами и проемы с цепной оградой.

7.12. Грузоподъемность лодки и допустимое количество работников, которое можно перевозить одновременно, должны быть четко обозначены на корпусе лодки. На каждой лодке необходимо иметь спасательные средства (круги, шары, концы), не менее двух багров, одно запасное весло, черпак, два фонаря. Перегружать лодку не разрешается.

7.13. Электроэнергию на драгу (земснаряд) необходимо подавать от берегового распределителя с помощью кабеля, проложенного по земле огороженного предупредительными знаками, на опорах (козлах) или подвешенного на тросе. По воде кабель необходимо прокладывать на плотах (поплавках).

Запрещается переносить береговой кабель, находящийся под напряжением, заваливать и допускать замерзания его со льдом и грунтом. На обводненных участках кабель следует прокладывать на опорах (козлах).

Переезжать через кабель разрешается только по специально оборудованным переездам.

7.14. На драг и земснарядов рамопидйомни лебедки должны иметь два тормоза (рабочее и предохранительное), а также защита от переподъема Черпаков рамы с дублирующей звуковой сигнализацией, которая предупреждает о начале ее переподъема. Галечные конвейеры должны быть оборудованы тросиками экстренной остановки конвейера по всей его длине и кнопками "Стоп", установленными в главной и хвостовой частях конвейера, а также концевыми выключателями от переподъема.

Лестницы с углом наклона более 75 ° и высотой выше 3 м должны иметь ограждения туннельного типа, а с углом наклона менее 75 ° - крепкие перила и плоские ступени, исключающие скольжение.

Понтоны необходимо оборудовать сигнализацией о наличии в них воды с выводом сигнала на пульт управления. На драге и земснаряде должны быть обязательно установлены аварийные насосы для откачки воды из понтонов.

7.15. Во время проведения строительно-монтажных, ремонтных, такелажных и других работ на драг и земснарядов необходимо применять механизмы, оборудование и устройства, обеспечивающие безопасное выполнение работ по подъему и перемещению грузов.

7.16. Якорь земснаряда должен быть оборудован тросом длиной, равной глубине водоема, с закрепленным на нем буем, окрашенным в красный цвет.

7.17. На драге (земснаряде) необходимо иметь постоянно действующий телефонный, селекторная или радиосвязь между драгой (земснарядом) и берегом (диспетчером, администрацией горного предприятия).

7.18. Не разрешается земснаряда и плавучих пульповодах самовольно устанавливать обратные клапаны и противоударные средства.

8. Требования безопасности при работе гидромониторов

8.1. На всех гидромониторах должны быть ограничители случайных разворотов ствола. Управление гидромониторами необходимо осуществлять дистанционно.

8.2. Перед началом работы гидромонитора из зоны действия его струи необходимо вывести всех работников, а с места работы гидромонитора - работников, которые не имеют отношения к его работе.

Территория участка на расстоянии не менее полуторной дальности струи гидромонитора обязательно ограждается знаками, которые предупреждают об опасности нахождения людей на этой территории. Запрещается оставлять без присмотра работающий гидромонитор.

8.3. От высоковольтной ЛЭП гидромонитор должен быть расположен на расстоянии не менее двукратной дальности полета струи.

8.4. При пуске воды ствол гидромонитора необходимо направлять в забой. В случае вынужденной остановки гидромонитора, соединенного с водопидвидною линией, его выходное отверстие необходимо всегда направлять в безопасное для окружающих место.

Во время работы гидромонитора в темное время суток забое в зоне действия струи, рабочие площадки, путь к перекрывающей задвижки на трубопроводе и защелку необходимо освещать.

8.5. Каждый гидромонитор должен быть оборудован защелкой для отключения питающего трубопровода. В случае применения гидромониторов с дистанционным управлением и задвижек с электроприводом управления гидромонитором и защелкой необходимо осуществлять с одного пульта управления. При наличии только одной линии трубопроводов закрывать задвижки на трубопроводе, который находится под давлением, разрешается только после того, как будут остановлены агрегат насосной станции.

Запрещается работа гидромонитора во время грозы.

8.6. Работы по перестановки гидромонитора, его ремонта, обслуживания, а также работы в зоне действия струи необходимо проводить только после закрытия задвижки на трубопроводе.

Затяжку болтов на соединениях трубопроводов следует выполнять только тогда, когда в трубопроводе нет давления.

8.7. При встречной работы гидромониторов (навстречу друг другу) один из них необходимо остановить при приближении на расстояние 1,5-кратной дальности полета максимальной струи более мощного гидромонитора.

Расстояние между двумя одновременно работающими мониторами должна быть больше дальность максимального полета струи любого из них.

9. Требования безопасности по обслуживанию и ремонту оборудования и механизмов

9.1. Ремонт горных, транспортных, строительно-дорожных машин и промывочных устройств необходимо проводить в соответствии с графиком планово-предупредительных ремонтов.

9.2. Не разрешается проводить ремонтно-монтажные работы непосредственно у уступов, открытых движущихся частей механических установок, а также вблизи электрических проводов и оборудования, находящихся под напряжением, если они не ограждены.

К обслуживанию и ремонту электрооборудования допускаются работники, имеющие соответствующую группу по электробезопасности согласно Правилам безопасной эксплуатации электроустановок потребителей, утвержденными приказом Комитета по надзору за охраной труда Министерства труда и социальной политики Украины от 09.01.98 N 4, зарегистрированными в Министерстве юстиции Украины 10.02. 98 за N 93/2533 (далее - НПАОП 40.1-1.21-98).

9.3. Ремонт и замену частей механизмов можно проводить только после полной остановки машины, блокировки пусковых аппаратов, приводящих в движение механизмы, на которых проводятся ремонтные работы.

Во время выполнения ремонтных работ допускается подача электроэнергии по специальному проекту организации работ.

9.4. Ремонты, связанные с восстановлением или заменой несущих металлоконструкций оборудования, необходимо согласовывать с заводом-производителем и выполнять под руководством должностного лица, в обязанности которой возложено осуществление контроля за безопасным выполнением работ.

9.5. На все виды ремонтов основного технологического оборудования необходимо обязательно составлять инструкции (технологические карты, руководства, проекты организации работ), которыми определяются порядок и последовательность работ, необходимые приборы и инструменты, обеспечивающие их безопасность, с учетом требований инструкций по эксплуатации завода-изготовителя и условиям их применения.

9.6. Ремонт экскаваторов и буровых станков разрешается проводить на рабочих площадках уступов. При этом указанные механизмы должны быть расположены вне зоны возможного обрушения. Площадки должны быть спланированы и иметь подъездные пути.

9.7. Все работники, которые в процессе эксплуатации или ремонта осуществляют строповки грузов, должны пройти обучение по охране труда согласно НПАОП 0.00-4.12-05 и иметь удостоверение стропальщика.

доктора технических наук Зырянов, Игорь Владимирович город Санкт-Петербург год 2006 специальность ВАК РФ 05.05.06 цена 450 рублей

?На правах рукописи

ЗЫРЯНОВ Игорь Владимирович

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ СИСТЕМ КАРЬЕРНОГО АВТОТРАНСПОРТА В ЭКСТРЕМАЛЬНЫХ УСЛОВИЯХ ЭКСПЛУАТАЦИИ

Специальность 05.05.06 - Горные машины

Автореферат диссертации на соискание ученой степени доктора технических наук

Работа выполнена в Акционерной компании «АЛРОСА».

Заслуженный деятель науки и техники РФ, доктор технических наук, профессор

Официальные оппоненты: доктор технических наук, профессор

член-корреспондент РАН, доктор технических наук, профессор

доктор технических наук, профессор

Ведущее предприятие - ОАО «Институт «Гипроруда».

Защита диссертации состоится 20 апреля 2006 г. в 14 ч 15 мин на заседании диссертационного совета Д 212.224.07 при Санкт-Петербургском государственном горном институте имени Г.В.Плеханова (техническом университете) по адресу: 199106 Санкт-Петербург, 21-я линия, дом 2, ауд. 7212.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного горного института.

Автореферат разослан 10 марта 2006 г.

диссертационного совета д.т.н. профессор

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Совершенствование систем карьерного автотранспорта, повышение их экономической эффективности является одной из главнейших задач на современном этапе развития технологии открытых горных работ, который характеризуется резким ухудшением горно-технических условий (глубина ряда крупных карьеров достигла 400. 600 м), необходимостью вовлечения в производство месторождений, расположенных в удаленных районах с суровыми климатическими условиями и др. Экстремальность условий эксплуатации систем карьерного автотранспорта как раз и выражается в совокупности тяжелых горно-технических условий и суровости климата.

К новым обстоятельствам, требующим исследования и учета при проектировании и эксплуатации систем карьерного автотранспорта, необходимо отнести резко возросшую в последние годы концентрацию горного производства, усложнение структуры транспортных средств, их существенное удорожание. Низкая надежность транспортной системы приводит к большим потерям и убыткам, не обеспечивает безопасности при ее эксплуатации.

Существующее положение с уровнем эксплуатации систем карьерного автотранспорта в экстремальных условиях значительно снижает прибыльность горнодобывающих предприятий, и нужно повысить его эффективность в течение определенного периода, по крайней мере в 1,5-2,0 раза (по основным показателям).

Проведенные ранее исследования не учитывали проблему надежности транспортных систем комплексно, исследовались лишь отдельные её аспекты. Исследование вопросов эффективности систем карьерного автотранспорта на разных уровнях делает практически необходимой и теоретически значимой разработку методологии построения их оптимальной структуры и определения рациональных условий и параметров функционирования, особенно в экстремальных условиях эксплуатации.

Настоящая диссертационная работа направлена на решение крупной научной проблемы, имеющей важное народнохозяйственное значение, а именно - обеспечение устойчивой, эффективной работы систем карьерного автотранспорта в экстремальных условиях эксплуатации, в первую очередь, алмазодобывающих предприятий, а также других подотраслей горнодобывающей промышленности.

Цель работы. Установление закономерностей, связывающих влияющие факторы и динамические нагрузки в опорных конструкциях карьерных автосамосвалов для обоснования методов управления их

ресурсом в экстремальных условиях эксплуатации, что позволит повысить эффективность транспортных систем в процессе развития карьера.

Идея работы заключается в том, что эффективность систем карьерного автотранспорта в экстремальных условиях эксплуатации обеспечивается выбором рациональных параметров динамических процессов в опорных конструкциях автосамосвалов, комплектации машин и системы их технического обслуживания и ремонта.

Задачи исследований. Поставленная цель достигается решением следующих задач:

1. Анализ систем карьерного автотранспорта и оценка перспектив их развития, классификация условий эксплуатации.

2. Разработка математических моделей динамических процессов при загрузке и движении карьерных автосамосвалов и оценка их влияния на ресурс машин, установление закономерностей, связывающих ресурс автосамосвалов с параметрами нагружения его несущих конструкций для обеспечения устойчивого функционирования систем карьерного автотранспорта в экстремальных условиях.

3. Оптимизация структуры, технологии и организации систем технического обслуживания и ремонта карьерных автосамосвалов на основе теории надежности.

4. Разработка норматива на капитальный и текущий ремонт карьерного автосамосвала.

5. Разработка методики по расчету норм расхода запасных частей и расходных материалов карьерных автосамосвалов с учетом надежности их узлов и агрегатов.

6. Разработка методики управления ресурсом карьерных автосамосвалов.

7. Обоснование требований к комплектации автосамосвалов для экстремальных условий эксплуатации.

Научные положения, выносимые на защиту:

1. Прямые и обратные связи сложной динамичной системы карьерного автотранспорта и её надежность (безотказность, коэффициент готовности) могут быть оценены комплексом синтезирующих показателей технического, эксплуатационного и экономического характера с учетом цикличности погрузки и транспортирования горной массы элементами системы и их функциональных связей.

2. Величина нагрузок, возникающих в основных демпфирующих узлах карьерного автосамосвала при его загрузке и движении оценивается с использованием математической модели, описывающей шарнирные и вязко-упруго-пластичные связи между подрессоренными и неподрессоренными частями автосамосвала и опорной поверхностью,

представленной системой дифференциальных уравнений второго порядка.

3. Управление расходованием ресурса опорных элементов карьерного автосамосвала при обеспечении диапазона допустимых нагрузок осуществляется на основе выбора рациональных режимов загрузки и скорости движения, температуры окружающей среды, норматива на дорожное оборудование, параметров технологических автодорог, при этом взаимосвязи между выходными величинами динамических процессов и ресурсом опорных элементов носят эргодический характер.

4. Повышение ресурса карьерных автосамосвалов обеспечивается системой ремонтно-профилактических мероприятий на основе мониторинга узлов автосамосвала с учетом дифференцированных норм расхода запасных частей и расходных материалов, нормативов на капитальный и текущий ремонт, комплектации автосамосвалов узлами и агрегатами для экстремальных условий эксплуатации.

Методы исследований включают в себя анализ и обобщение статистических данных по эксплуатации карьерных автосамосвалов, методы теории вероятностей и математической статистики, методы классической механики, положения теории надежности технических систем, математическое моделирование, экспериментальные исследования в производственных условиях.

Общей методологией проведенных исследований является системный подход к изучаемым объектам.

Объектом исследования в настоящей работе является система карьерного автотранспорта глубоких карьеров, а предметом исследования - эффективность этой системы в экстремальных условиях эксплуатации.

Научная новизна диссертационной работы заключается в разработке принципов управления ресурсом карьерных самосвалов в экстремальных условиях эксплуатации, включая:

• математические модели динамических процессов, протекающих в опорных конструкциях карьерных самосвалов при экскаваторной загрузке и при движении по карьерным дорогам, реализация которых позволила установить закономерности между основными выходными характеристиками процессов нагружения и влияющими факторами;

• классификацию условий эксплуатации систем карьерного автотранспорта по комплексному критерию, логическую последовательность и структурную взаимосвязь научно-технических решений по обеспечению эффективности системы карьерного автотранспорта глубоких карьеров;

• методические принципы оценки и формирования качества карьерных самосвалов, а также выбора оптимальной модели для экстремальных условий эксплуатации;

• классификацию технологических дорог кимберлитовых карьеров Якутии, которая позволяет как на стадии проектирования, так и при эксплуатации выбирать рациональные конструкции дорожных одежд, обеспечивая требуемые их эксплутационные качества в условиях вечной мерзлоты.

• установленные количественные значения и законы распределения показателей надежности автосамосвалов в условиях Севера, использование которых в методике расчета производительности погру-зочно-транспортных комплексов позволяет более обоснованно определять необходимое количество оборудования, требуемый уровень надежности машин и вероятность выполнения производственной программы карьера при оперативном планировании;

• разработанную методологию проведения сложных и трудоемких экспериментальных исследований автосамосвалов особо большой грузоподъемности (до 200 т) с применением новейшей аппаратуры, которая позволяет комплексно оценить влияние внешних факторов на ресурс машин и разработать конкретные мероприятия по снижению их негативного воздействия;

Научное значение работы заключается в развитии теории функционирования сложных транспортных систем карьеров с дискретным грузопотоком и обосновании концептуальных положений их устойчивой работы в условиях нестабильных характеристик внешней среды и структурных объектов системы.

Обоснованность и достоверность научных положений, выводов и рекомендаций определяется использованием фундаментальных положений математики и классической механики, теории надежности, достаточной сходимостью теоретических и экспериментальных исследований и результатами практической реализации предложенных рекомендаций в АК «АЛРОСА» и РУПП «БелАЗ».

Практическая значимость работы:

• разработана методика прогнозирования ресурса базовых конструкций и самосвала в целом на основе зависимостей наработки до отказа металлоконструкций от интенсивности их напряжений и долговечности шин от действующих на них нормальной нагрузки;

• реализация математических моделей динамических процессов в автосамосвалах позволяет оптимизировать режимы загрузки и движения автосамосвалов в карьерах и увеличить ресурс базовых конструк-

ций, создать необходимую информационную базу для проведения стендовых испытаний экспресс-методиками в заводских условиях;

• разработана уточненная методика определения эквивалентного тонно-километра (в части определения динамического фактора с учетом составляющей скорости ветра и силы сопротивления от уклона автодороги) для более правильного учета влияния высоты подъема горной массы на величину транспортной работы;

• разработаны технология и организация системы технического обслуживания и ремонта карьерных самосвалов с применением средств диагностики, обоснованы требования к их эксплуатационным качествам;

• предложена инженерная методика выбора оптимальной модели автосамосвала для конкретных условий эксплуатации;

• разработаны нормы на текущий и капитальный ремонт автосамосвалов, а также дифференцированные нормы на запасные части к автосамосвалам грузоподъемностью 45-г-136 т, в зависимости от их остаточного ресурса;

• разработана методика определения оптимального срока службы карьерных автосамосвалов для конкретных условий эксплуатации;

• разработана система технико-экономических показателей работы карьерных автосамосвалов, позволяющая более объективно оценивать эффективность их эксплуатации как для условий конкретного месторождения, так и при сравнении с другими горно-добывающими предприятиями.

Реализация результатов исследований:

• полученные научные результаты и практические рекомендации внедрены на горно-обогатительных комбинатах АК «АЛРОСА», что позволило увеличить ресурс карьерных самосвалов до 700-800 тыс. км пробега с перспективой его доведения к 2007-2008 г. до 1,0 млн. км; обеспечена круглогодичная устойчивая работа автотранспортных систем в экстремальных условиях эксплуатации, независимо от изменения структуры парков автосамосвалов по моделям и израсходованному ресурсу;

• информационная база по нагрузочным характеристикам машин, полученная моделированием и экспериментальными исследованиями в производственных условиях, используется заводом-изготовителем карьерных самосвалов БелАЗ при стендовых испытаниях, совершенствовании конструкций действующих и создании новых моделей машин;

• сформулированные в работе требования к карьерным самосвалам для экстремальных условий эксплуатации реализованы заводом-

изготовителем, что позволило увеличить коэффициент их технической готовности в среднем с 0,75 до 0,87;

• рекомендации по формированию ремонтной базы автосамосвалов, новой технологии и организации технического обслуживания и ремонта машин переданы и реализовываются в проектных работах института «Якутниипроалмаз»;

• методика выбора оптимальной модели карьерного самосвала реализована при организации закупок новой карьерной техники для АК «А Л РОС А»;

• методика расчета паспорта загрузки автосамосвала реализована при эксплуатации как новых моделей автосамосвалов и погрузочных средств, так и существующих;

• нормы расхода запасных частей и расходных материалов карьерных автосамосвалов на ТО и Р ежегодно используются в АК "АЛРОСА" при составлении ремонтной программы структурными подразделениями;

• требование к ровности технологических автодорог используется службами эксплуатации и безопасности дорожного движения в АК «АЛРОСА»;

• методика определения оптимального срока службы карьерных автосамосвалов используется при формировании графиков "поступления - списания" машин;

• норматив парка дорожно-строительных машин применяется при формировании дорожной службы для технологических дорог АК «АЛРОСА».

Личный вклад соискателя работы состоит:

в выборе и обосновании основных направлений исследований; в организации, планировании, участии и обобщении результатов опытно-промышленных экспериментов; в концепции оптимизации основных динамических процессов в опорных конструкциях карьерных автосамосвалов при их эксплуатации; в разработке алгоритмов и участие в разработке пакетов программ на ЭВМ; в составлении методик расчета оптимального срока эксплуатации автосамосвалов, прогнозирования ресурса базовых узлов и агрегатов, паспортов загрузки, выбора оптимальной модели автосамосвала; в уточнении методики определения эквивалентного тонно-километра, в разработке технологии и организации ТО и Р; в формировании основных выводов и разработке практических рекомендаций для предприятий.

Апробация работы: Диссертация в целом и ее отдельные положения докладывались на Пятом научно-техническом совещании "Динамика и прочность автомобиля", М. 3.11-3.12.1992; Конференции

"Проблемы износостойкости и надежности машин". СПб, 1992; Международном симпозиуме по проблемам геологии, горной науки и производства, СПб, 1-5.06.1993; Региональной научно-технической конференции "Повышение эффективности горного производства Восточной Сибири в современных условиях", Иркутск, ИГТУ, 1994; Второй Международной научно-технической конференции "Актуальные проблемы фундаментальных наук", М. МГГУ им. Н.Э.Баумана, 24-28.01.1994; Третьем Международном симпозиуме 'Торное дело в Арктике", СПб, 18-21.10.1994; Международном симпозиуме "Энергосберегающие технологии добычи, транспортировки и переработки твердых, жидки и газообразных полезных ископаемых", СПб, 27-31.05.1995; Международной научно-практической конференции "Параметры перспективных транспортных систем Республики Саха (Якутии)", Якутск, 2629.06.1995; Международном совещании. Комплексная разработка рудных месторождений мощными глубокими карьерами. (Мельниковские чтения), Апатиты, 1995; IV Международном форуме 29.10.-02.11.1996 "Минерально-сырьевые ресурсы стран СНГ". Симпозиум "Горное оборудование, переработка минерального сырья, новые технологии, экология". СПб; Международном горно-геологическом форуме "Горное оборудование, переработка минерального сырья, новые технологии, экология", СПб, 7-10.10.1997; Международной научной конференции "Металлургия XXI века: шаг в будущее", Красноярск, 21-26.09.1998; Международной научно-технической конференции "Промышленный транспорт на пороге XXI", М. Промтрансниипроект, 4-6.03.1998; Международной конференции по открытым и подземным горным работам. М. 27-28.05.1998; Международной научно-технической конференции. "Новая техника и технология на промышленном и городском транспорте", М. Промтрансниипроект: 28-29.02.2000; 28.02-01.03.2001; Международной научно-практической конференции "Мирный - 2001" - "Актуальные проблемы разработки кимберлитовых месторождений". Мирный, 1-9.07.2001; Международном научно-техническом семинаре "Энергосбережение на карьерном автомобильном транспорте", ИГД УрО РАН, Екатеринбург, 2003; Восьмой международной научно-практической конференции "Проблемы карьерного транспорта", Екатеринбург, 20-23.09.2005, ИГД УрО РАН; Научно-практической конференции, посвященная 50-летию алмазодобывающей промышленности и г. Мирного, Мирный, 11-15.04.2005; Научном симпозиуме "Неделя горняка - 2002", М. МГГУ, 28.01-01.02.2002. (а также в 2004, 2005 и 2006 г.г.); Научно-практической конференции руководителей предприятий и организаций горнодобывающего комплекса "Карьерный транспорт -2002" ПО БелАЗ, 17-18.01.2002. (а также январь 2003, 2004, 2005, 2006 г.г.); кафедральных семинарах горно-электромеханического факультета СПГГИ (ТУ).

Публикации'. Основные научные результаты, полученные в диссертационной работе, опубликованы в 58 печатных трудах.

Структура и объем диссертационной работы

Диссертация состоит из введения, 5 глав, заключения, списка использованной литературы - 216 наименований; изложена на 378 страницах, содержащих 83 рисунков, 56 таблиц и включает в себя приложения, в которых приведены материалы по реализации результатов исследования.

Автор выражает глубокую благодарность коллегам, оказавшим поддержку, помощь в выполнении, апробации и оформлении настоящей работы.

Во введении диссертации дается обоснование актуальности темы, общая характеристика работы и основные защищаемые научные положения.

В главе 1 приведены результаты анализа систем карьерного автотранспорта, ее структура и характеристики, понятие «экстремальности» условий эксплуатации карьерного автотранспорта, а также структура и целевая функция проводимых исследований.

В главе 2 изложены результаты исследования взаимосвязей между показателями надежности транспортных систем и условиями эксплуатации.

В главе 3 содержатся результаты исследования динамических процессов в карьерных автосамосвалах и их влияние на ресурс опорных конструкций, математические модели динамических процессов при движении и загрузке самосвалов; приведены результаты реализации математических моделей на ЭВМ и исследований нагруженности опорных конструкций самосвалов в эксплуатационных условиях, ее влияния на их ресурс.

В главе 4 содержатся разработанные методы повышения ресурса карьерных самосвалов, включающие оптимизацию процесса их загрузки, обоснование требований к ровности дорог и допустимых скоростей движения машин в зависимости от этого фактора; рассмотрена классификация технологических автодорог кимберлитовых карьеров Якутии, норматив дорожно-строительных машин для карьерных дорог, приведены алгоритм управления скоростным режимом самосвалов при низких температурах, дано обоснование оптимальной структуры и параметров системы технического обслуживания и ремонта машин, а также методика определения рационального оборотного фонда запасных частей и принципы построения рациональной системы технической диагностики самосвалов.

В главе 5 приведена методика управления ресурсом карьерных автосамосвалов, включающая прогнозирование ресурса узлов на основе критериев усталостной долговечности, обоснование принципов построения методики прогнозирования ресурса и определение оптимальных сроков службы самосвалов в экстремальных условиях эксплуатации; методика расчета эквивалентного тонно-километра; сформулированы требования к карьерным самосвалам для рассматриваемых условий и методы оценки их технико-эксплуатационного уровня, а также приведена наиболее рациональная система мониторинга технико-эксплуатационных показателей работы систем карьерного автотранспорта.

В заключении приводятся общие выводы и рекомендации.

ОСНОВНЫЕ ЗАЩИЩАЕМЫЕ НА УЧНЫЕ ПОЛОЖЕНИЯ

1. Прямые и обратные связи сложной динамичной системы карьерного автотранспорта и её надежность (безотказность, коэффициент готовности) могут быть оценены комплексом синтезирующих показателей технического, эксплуатационного и экономического характера с учетом цикличности погрузки и транспортирования горной массы элементами системы и их функциональных связей.

Системный подход к формированию и функционированию систем карьерного автотранспорта в наибольшей мере был использован в исследованиях A.A. Кулешова, А.Н. Казареза, В.А. Галкина, В.П. Смирнова и др. Предпосылками такого подхода к рассматриваемому объекту исследования явились фундаментальные исследования М.В. Васильева, М.Г. Потапова, B.JI. Яковлева, заложившие научные основы формирования и функционирования транспортных систем карьеров.

Исследованию надежности комплексов погрузочного и транспортного оборудования в экстремальных условиях Севера посвящены работы П.И. Коха, Д.Е. Махно и других специалистов.

В структуре системы карьерного автотранспорта (рис.1) ядром является транспортное средство. Все остальные подсистемы «подстраиваются» под него, и их конструктивно-технологические характеристики определяются типом автосамосвала, его параметрами и конструктивными особенностями.

Назначение любой системы технологического транспорта -создание грузопотока определенной (требуемой) мощности, интенсивности и ритмичности. При использовании на карьерах автотранспорта грузопотоки имеют дискретный характер, и степень их дискретности зависит, при равных условиях, от грузоподъемности автосамосвала.

В общем виде грузопоток на выходе транспортной системы есть функция ее надежности:

где P(t) - вероятность безотказной работы системы за исследуемый период; Т0 - средняя наработка на отказ системы за этот же период (ч); X(t) - интенсивность потока отказов системы (мин"1).

Современное состояние открытых разработок и проектных решений по крупнейшим карьерам требует совершенствования методов проектирования и эксплуатации для большей отдачи от применения дорогостоящего оборудования. Для этого необходима всесторонняя оценка качества транспортной системы и входящих в нее экскаваторно-автомобильных комплексов (ЭАК).

Рис. 1. Структура системы карьерного автотранспорта (Т): 1 - автосамосвал с оператором; 2 - транспортные коммуникации; 3 - приемные пункты; 4 - подсистема технической эксплуатации машин; 5 - подсистема управления; П -погрузочная система: 1 - забой; 2 - экскаватор; К - экскаваторно-авто-мобильный комплекс; КУ - климатические условия (температура воздуха).

Качество ЭАК определяется, в первую очередь, качествами машин, составляющими простой или сложный комплекс и в целом функциональную погрузочно -транспортную систему карьера. В то же время при совместной работе машин различного назначения проявляется новое качество. Машины большей производительности (экскаваторы и автосамосвалы) могут дать комплекс низкого качества, если некорректно подобраны их сопряженные параметры для заданных условий эксплуатации. Поэтому следует различать дифференцированные (табл. 1) показатели качества отдельных машин, входящих в комплекс, и синтезирующие показатели качества комплекса или погрузочно-транспортной системы в целом, приведенные ниже.

Дифференцированные показатели качества машин ЭАК_

Мощность, приходящаяся на 1 м3 вместимости ковша, Мэ.уд=Мс.д/ Е, кВт, где Ис.д - мощность сетевого двигателя, кВт, Е - геометрическая вместимость ковша, м2 Металлоемкость, т: на 1 м3 вместимости ковша Ше=Сэ/? на 1 кВт мощности сетевого двигателя где Сэ - масса экскаватора, т Маневренность - скорость передвижения V, км/ч Конструктивная /Гг.к и техноло Мощность, приходящаяся на 1 т общей массы груженного автосамосвала Л^.уд=Л^д.В./Собщ. КВт, Материалоемкость на 1 т грузоподъемности т=дт/да, т Маневренность: Скорость движения V, км/ч; Минимальный радиус поворота -Як. м гическая надежность Кг.т

Степень физического износа, выраженная отношением фактически отработанного времени к амортизационному периоду, К Ф.И. — Тэ/ Гам Степень физического износа, выраженная отношением фактического пробега к амортизационному /Гф.и. — Ьф!ЬйЫ

Капитальные затраты на приобретение экскаватора (стоимость: общая, транспортирования, монтажа и наладки) Кэ Капитальные затраты на приобретение автосамосвала КЛ (стоимость: общая, транспортирования, монтажа и наладки)

Синтезирующие показатели качества простого и сложного ЭАК Технологические:

1. Объемный модуль комплекса, выражаемый соотношением:

• для простого - вместимости кузова автосамосвала и вместимости ковша экскаватора /х0 = У& / Е;

• для сложного - средней вместимости кузова обслуживаемых автосамосвалов и вместимости ковша экскаватора /?0 = Уа.ср / Е.

2. Весовой модуль комплекса, выражаемый соотношением:

• для простого - грузоподъемности автосамосвала и массы груза в ковше экскаватора ?л0 - /

• для сложного - средней грузоподъемности обслуживаемых автосамосвалов и вместимости ковша экскаватора /1в = <7а ср / Е.

3. Стабильность комплекса, выражаемая коэффициентом стабильности ?ст = 1 - 1/Л^а.р. (//а р - число работающих автосамосвалов для простого и сложного комплекса).

Маневренность комплекса (только сложного), выражаемая коэффициентом маневренности км = 1 - 1/Мэ.р (А^эр - число работающих экскаваторов в карьере). Эксплуатационные

1. Показатель динамичности процесса загрузки, определяющийся частотой и величиной динамических воздействий выгружаемой из ковша горной массы на конструкцию автосамосвала

2. Эксплуатационная надежность комплекса, характеризуется коэффициентом готовности экскаватора, автосамосвала, транспортных коммуникаций и приемного пункта

где п — число звеньев комплекса.

3. Производительность комплекса т/ч (м3/ч).

4. Производительность труда одного работающего по комплексу, включая техническое обслуживание, ремонт оборудования, содержание автодорог и пр. Рк т(м3)/год.

1. Соотношение стоимости автосамосвала и экскаватора

2. Соотношение стоимости запасных частей автосамосвала и экскаватора за срок их службы Ск З.ч.—Са З.ч/Сэ з ч.

3. Соотношение стоимости одного машино-ч простоя автосамосвала и экскаватора Ск.ч = Са.ч / Сэ ч

4. Себестоимость экскавации и транспортирования одной тонны горной массы - Сэ.т, руб.

Увеличение единичной мощности машин добычного комплекса требует повышения их конструктивной надежности, иначе возможны потери его производительности.

Опыт эксплуатации горной техники на карьерах Севера, накопленный за последние десятилетия, и реализация результатов исследова-

ний по этой проблеме позволили значительно повысить надежность машин, хотя в целом эту проблему нельзя считать до конца решенной. Таким образом, задача повышения надежности карьерных самосвалов -это задача на отыскание экстремума функции Э = /(Сг, Кг) —> шах, где Э - экономический эффект от эксплуатации машины (руб. м3, т, т-км), С - ее цена, руб.; Кг - коэффициент готовности машины за весь период эксплуатации.

Исследованиями установлено, что в условиях алмазодобывающих карьеров потоки отказов в целом по автосамосвалам при положительных и отрицательных температурах одинаковы: при отрицательных температурах чаще отказывают механические узлы, а при положительных - электрооборудование.

На показатели надежности самосвалов большое влияние оказывают их срок и условия эксплуатации, так за первые 10 лет эксплуатации коэффициент готовности машин снижается примерно на 25%.

Установлено, что с ростом единичной мощности машин в условиях холодного климата увеличивается вероятность возникновения хрупких разрушений металлоконструкций и возрастание простоя из-за внеплановых ремонтов на 30-40%. Результаты натурных наблюдений параметра потока отказов и распределения отказов автосамосвалов грузоподъемностью 170-180 т на угольном разрезе «Нерюнгринский» представлены на рис. 2 и 3.

(ои ю V1 (й2) 10-2r-i

i iii v vii ix xi месяц Рис. 2. Изменение параметра потока отказов и> отдельных узлов автосамосвалов БелАЗ-75211, -75213 в течение года; 1 - механическая часть; 2 - реактивная штанга; 3 -подвеска; 4 - передняя балка

Рис. 3. Распределение отказов узлов механической части автосамосвалов БелАЗ-75211, - 75213: 1 - ступица; 2 - обод; 3 - задний мост; 4 - рама; 5 - платформа; 6 - передняя балка; 7 — подвеска; 8 — реактивная штанга

Анализ показателей надежности автосамосвалов БелАЗ, грузоподъемностью 120 т на карьерах Айхальского ГОКа показал, что усовершенствованная модель автосамосвала БелАЗ-75125 значительно надежнее базовой: наработка на отказ двигателя увеличилась в 2,5 раза, тягового генератора - в 1,6 раза, тормозной системы - в 2,1 раза, мотор-колес - в 1,7 раза.

Материалы по надежности самосвалов БелАЗ-75121 и БелАЗ-75131 в условиях железорудного карьера ОАО «Олкон» (Крайний Север), в основном подтвердившие закономерности изменения показателей надежности, установленные для алмазодобывающих карьеров.

2. Величина нагрузок, возникающих в основных демпфирующих узлах карьерного автосамосвала при его загрузке и движении оценивается с использованием математической модели, описывающей шарнирные и вязко-упруго-пластичные связи между подрессоренными и неподрессоренными частями автосамосвала и опорной поверхностью, представленной системой дифференциальных уравнений второго порядка.

Большая доля отказов (до 50%) приходится на несущие конструкции (рама, задний мост, платформа, ходовая часть, шины и т.д.). Показатели надежности данных узлов определяются динамическими нагрузками, действующими на них в процессе эксплуатации. Поэтому достоверная оценка нагрузочных режимов, действующих на опорные узлы и конструкции, позволит определить степень влияния отдельных эксплуатационных факторов на нагруженность исследуемых узлов и создать информационную базу, необходимую для расчета несущих конструкций.

Опыт эксплуатации карьерных автосамосвалов показывает, что на их надежность, кроме качества самой конструкции машины, определяющее воздействие оказывают горно-технические и, особенно, дорожные условия.

Для исследования влияния различных дорожных условий на надежность автосамосвала необходимо проводить большие по объему экспериментальные исследования, охватывающие весь спектр дорожных условий и скоростей движения, что, во-первых, не всегда возможно, и во-вторых, требует больших затрат. Поэтому целесообразно решать эту задачу методом моделирования на ЭВМ динамических процессов загрузки и движения автосамосвала с дальнейшей проверкой адекватности математических моделей реальным процессам экспериментальными методами.

Идеология математических моделей базируется на следующих положениях:

1. Автосамосвал представляется в виде некоторой системы абсолютно твердых тел (АТТ), соединенных между собой и дорогой невесомыми деформируемыми и жесткими шарнирными связями как двустороннего и одностороннего характера (рис. 4).

2. В указанную систему входят: подрессоренная масса - рама и смонтированные на ней узлы, платформа; и не-подрессоренные массы -задний мост в сборе с колесами и ступицы передних колес.

3. Набор рассматриваемых деформируемых связей генерируется с учетом эффектов сжатия подвесок, шин и прокладок между кузовом и рамой. Каждая из таких связей представляется в виде обобщенного реологического элемента Кель-вина-Фойгта (ОКФ-элемента). В отличие от одноименного традиционного элемента, здесь параллельно соединенные упругий и вязкий элементы нелинейны, и к ним параллельно присоединен элемент сухого трения.

4. Принимается, что у всех тел, входящих в систему главные оси инерции X, Y, Z.

5. Движение каждого АТТ сводится к вертикальным смещениям его центра тяжести (ЦТ) и малым поворотам вокруг главных осей Y, X. Точнее говоря, полагается, что угол поворота тел вокруг вертикальной оси Z и смещения ЦТ в горизонтальной плоскости являются величинами второго порядка малости по сравнению с поворотами вокруг осей Y, X и вертикальными перемещениями.

При переходе от охарактеризованной выше расчетно-механической системы (РМС) автосамосвала к соответствующей ей расчетно-математической модели (РММ) принимаются следующие уточнения и ограничения:

• в соответствии с изложенными ограничениями на характер представляющей автосамосвал системы АТТ используются геометриче-

Рис. 4. Конструктивная компоновочная схема автосамосвала БелАЗ-7512

ски линейные дифференциальные уравнения малых колебаний АТТ в том их частном случае, когда все материальные точки тела перемещаются вдоль одной (здесь вертикальной) оси Z;

• моделирование динамических процессов при движении автосамосвала по дороге неровного профиля осуществляется с помощью задания функции профиля дороги. По значению этой функции и закону движения автосамосвала (в горизонтальной плоскости) определяются перемещения нижних концов ОКФ-элементов контактных зон «дорога-пневматик».

Рассматриваемая РММ описывается системой дифференциальных уравнений (СДУ), которая позволяет путем численного интегрирования этих уравнений на ЭВМ рассчитывать динамические процессы вертикальных колебаний, сопровождающие движение автосамосвала по дорогам.

В модели учтено влияние на колебания конструкций автосамосвала амортизационных прокладок между рамой и платформой, возможный отрыв платформы, продольные усилия, возникающие при движении с ускоренным торможением (разгон-торможение), поперечные усилия при прохождении поворотов, а также дополнительные моменты нагрузки от продольного и поперечного уклонов дороги и разных профилей под левым и правым следом колес.

Дорога при этом рассматривается как суперпозиция гладкой базовой дороги и малых отклонений от нее, носящих вполне нерегулярный характер. Базовая дорога характеризуется указанием трех непрерывных функций от ?"-координаты, отсчитываемой вдоль траектории движения: угла продольного уклона дороги а(5), поперечного р(5), радиуса кривизны дороги в плане R(S). Для каждого следа колеи указываются наложенные малые отклонения в виде таблиц поточечно измеренных ординат. Задается также кинематика движения автосамосвала в целом, т.е. неубывающая функция времени s(t) с ее первой s(t) = V и второй s(t) = а производными.

Влияние продольного, поперечного уклонов дороги, поворота и линейного ускорения учитывается путем вычисления соответствующих моментных нагрузок, определяемых отдельно для каждого тела системы АТТ. Заданные малые отклонения от профилей базовой дороги приравниваются перемещениями колес, при этом учитывается возможность отрыва колес. Для представления малых отклонений микропрофиля в виде функции привлекается алгоритм сплайн-апроксимации, т.е. поточечно заданные отклонения интерполируются набором кубических полиномов. В итоге численное интегрирование СДУ по времени позволяет математически моделировать различные режимы движения автосамосвала по дорогам с заданными макро- и микропрофилями.

Система уравнений, описывающая динамику автосамосвала Бе-лАЗ-7512, имеет вид:

ПМУ..ПМУ 4 аР ВПР ПМУ ^ _ШЗ „ШВ

т г = I/; -2 I Рр -и 8 + Р -Р. ?=1 ' 5=1 л

тюуйпму ш ^мпму,р мпмумр +ршзупму,шз _

ПЗ..ПЗ 4 (»К ъР\ пз пШЗ т г = I № - Р; )

пз„пз * (мп,р.г4пх\ ршз„пз,шз пч

хх ^ =?3\МхЛ + Мх,1 )-Р У ' (2)

ТПЗ..ПЗ * (ЯЛП,Р ^ Г.п,к\

Зууссу =?3[Муу1 +муЛ

т г = -Р^ + Р,- - от я.

ППП..ППП ВР ^ ЪК ППП т г = -Г2 + "2 - от 5.

плг.ллг „пр плг. 'шв

т г =2 I Ро -ш г+Р.

ПЛГ. ПЛГ &1? К,ПЛГ,ПР Вшв.,плг,шв ^хх ах

Здесь и ниже приводимые обозначения: г - текущее время, отсчитываемое от начала динамического процесса; т — масса тела; F - сила, действующая на тело со стороны другого; Р - сила при одностороннем контакте тел; М — момент внешних сил; z - перемещение центра тяжести некоторого тела; g - ускорение свободного падения; а - угол поворота вокруг одной из главных горизонтальных. осей; V - скорость движения автосамосвала; В - верхний (конец реологического ОКФ-элемента); ГР - груз предварительно загруженный и распределенный по платформе (кузову) автосамосвала; К - колесо (пнев-матик); Н - нижний (конец реологического ОКФ-элемента); О - отбой (обратный ход поршня рессоры); ОБЩ - общий (в случае когда платформа и рама рассматриваются как одно АТТ); ОКФ - обобщенный реологический элемент Кельвина-Фойгта (моделирующий рессоры и пневматики автосамосвала); П - подвеска автосамосвала (здесь имеется

ввиду неподресоренная масса в сборе с колесами); ПЗ - подвеска задняя; ПЛО - незагруженная платформа автосамосвала; ПЛГ - платформа с грузом; ПМО - полная подрессоренная масса автосамосвала без груза; ПМГ - подрессоренная масса с грузом; ПМО - обобщенная подрессоренная масса с грузом (включающая из-за жестких связей узлы подвески); ПМОУ - усеченная обобщенная подрессоренная масса (без платформы и груза); ПП - подвеска передняя; ППЛ - подвеска передняя левая; ППП - подвеска передняя правая; ПР - прокладки между (кузовом и рамой); Р - рессора; С - сжатие (ход поршня цилиндра рессоры вниз); Ш - шарнир; ШВ - шарнир верхний (соединяющий кузов с рамой); ШВ - шарнир задний (конус заднего моста); ЦТ - центр тяжести.

В диссертации эта СДУ представлена в развернутой форме.

Математическая модель, описывающая ударные динамические процессы в конструкциях самосвала при его загрузке экскаватором, построена на следующих основных понятиях.

1. Узлы автомобиля - рама, смонтированные на ней двигатель, кузов, кабина и др. объединяются в абсолютно твердое тело массы тпн с главными моментами инерции /1МХХ, Упмуу, относительно центра тяжести подрессоренной массы в точке Опм.

2. Движение (колебания), при независимой подвеске, моделируются движением точечной массы, равной массе пневматиков с учетом массы цилиндров, подвески, части массы оси и пр.

3. При зависимой компоновочной трехопорной схеме передней и задней подвески движение соответствующих узлов моделируется с помощью введения другого (независимого от тела подрессоренной массы) абсолютно твердого тела со своим центром тяжести, массой, главными моментами инерции. Это тело объединяет пару пневматиков, рычаги, ось, часть массы цилиндров рессор. Каждое тело соединено с телом подрессоренной массы тп по трехопорной схеме: через центральный шарнир III и пару рессор Pi, Рг-

4. Наряду с упругостью и потерями в рессорах, учитывается также упругая податливость и рассеяние энергии колебаний, происходящее в опорной контактной зоне «грунт-пневматик», путем введения эффективных реологических ОКФ-элементов (как и в модели, описывающей процесс движения).

5. Моделирование процесса соударения производится по схеме Герца, где падающий груз n (n=l,2. JV) представляется в виде точечной массы /лгп, которая в некоторый момент времени, обладая конечной скоростью, подсоединится к телу подрессоренной массы в заданной точке через пружину конечной жесткости. Схема Герца обобщается за счет параллельного присоединения к этой пружине линейного вязкого элемента сухого трения, что вместе и составляет ОКФ - элемент ударной зоны.

В математической модели автосамосвалов БелАЗ грузоподъемностью 120 и 180 т принят ряд ограничений и учтено несколько существенных эффектов:

• углы поворота абсолютно твердых тел, встречающихся во всех расчетных схемах, вокруг неподвижных горизонтальных осей X,Y малы, а угол поворота вокруг вертикальной оси Z и смещения центра тяжести тел в горизонтальной плоскости являются величинами второго порядка малости по сравнению с поворотами вокруг осей X,Y и вертикальными перемещениями по оси Z; поэтому движение этих тел описано линейными дифференциальными уравнениями малых колебаний абсолютно твердого тела в том их частном случае, когда все материальные точки тела перемещаются вдоль одной (здесь вертикальной) оси Z;

• допускается произвольный характер нагружения серией из падающих грузов; скорость падающего груза и положение (по оси Z) в момент удара определяются автоматически в ходе численного интегрирования;

• учитывается односторонний характер взаимодействия между грузом и платформой, а также между грунтом и пневматиками; отрыв фиксируется по перемещениям и по знаку условной двусторонней реакции взаимодействия между указанными элементами расчетных схем. Окончательная реакция равна нулю и не отрицательна при деформации растяжения соответствующих контактов ОКФ-элементов.

С учетом вышеизложенного приняты расчетные механические схемы автосамосвалов БелАЗ-7512 (120 т) и БелАЗ-7521 (180 т). Одна из них изображена на рис. 5.

Рис. 5. Расчетная схема автосамосвала БелАЗ-7521 (180 т)

Описывающая ударные процессы СДУ для приведенной схемы включает 9+Ы уравнений 2-го порядка (Ы - число падающих грузов). При этом обозначения аналогичны системе уравнений (2):

Система управления ресурсом

Рис. 10. Структурно-логическая схема управления ресурсом карьерного автосамосвала

Методика включает в себя следующие этапы:

• определение связей между показателями надежности парка самосвалов и основными показателями работы предприятия;

• структурирование самосвала как технического объекта (пять основных групп узлов);

• определение уровней надежности машин на разных стадиях их жизненного цикла;

• разработка показателей управления надежностью машин в процессе эксплуатации, включающей в себя:

• оптимальное управление горно-техническими и дорожными условиями работы автосамосвалов, в первую очередь состоянием технологических автодорог;

• организационно-техническое взаимодействие с фирмами-изготовителями по совершенствованию эксплуатационных характеристик как самих самосвалов, так и комплектующих изделий;

• выбор модели автосамосвала и его комплектующих с техническими характеристиками, соответствующими условиями эксплуатации на алмазоносных карьерах АК «АЛРОСА»;

• совершенствование системы технического обслуживания и ремонта карьерных автосамосвалов с внедрением элементов диагностирования их текущего состояния;

• внедрение на ГОКах постоянного мониторинга эксплуатационной надежности автосамосвалов на базе современных средств сбора и обработки информации об отказах узлов, их восстановлении, анализе причин отказов и пр.

Исследованиями установлены взаимосвязи между показателями долговечности шин и металлоконструкций и нагрузочными режимами. Внешние факторы, определяющие нагруженность различных узлов металлоконструкций, одинаковы, поэтому контролировалось только напряженно-деформируемое состояние рамы как наиболее ответственного узла. Установлено, что напряжения, возникающие в раме автосамосвала, устойчиво коррелируют с напряжениями в прочих узлах (коэффициент корреляции 0,74-0,91). На основании этого принято допущение, что снижение динамических нагрузок на автосамосвал, обеспечивающее повышение долговечности рамы, будет пропорционально повышать ресурс других узлов.

Оптимальный ресурс карьерных самосвалов - это технико-экономический критерий. Основной составляющей его является производительность самосвала по годам (<2Г) по мере расходования ресурса и средняя за весь срок эксплуатации (<2ср), которая в свою очередь, определяется коэффициентом технической готовности парка машин (&г.г).

Для алмазодобывающих карьеров установлены эмпирические зависимости этих показателей от израсходованного ресурса (лет эксплуатации-Т)

Модель автосамосвала Коэффициент технической готовности

HD-1200 ^=0,928-0,002 7е + 0,033 t - 0,172 Т

Cat-785 кгГ=0,925-0,003 Iе + 0,046 f - 0,228 Т

Годовой пробег, тыс. км

HD-1200 Lr0a=66,58 - 2,38 Т

Cat-785 1^00=79,37 - 5,40 Т

Годовая производительность, тыс. км

HD-1200 Qr=3320 - 98,85 Т

Cat-785 Qr=3972 -161,28 Т.

Оптимальный ресурс самосвалов, или пробег до списания, (тыс. км) определен по минимуму приведенных затрат на единицу транспортной работы (ткм):

где ПЗуд - удельные приведенные затраты, долл. США/ткм; Т - срок службы автосамосвала, лет; i - текущий год эксплуатации, лет; Зто р -затраты на запасные части для проведения ТО и ремонта в год, долл. США; Ki — капитальные затраты на приобретение автосамосвала, долл. США; Qi — грузооборот на i-ом году эксплуатации. Оптимальный ресурс самосвалов составляет для условий АК «AJ1POCA»: Cat-785B; HD-1200 — 1 млн. км в режиме эксперимента - оценивается долговечность рамы, МТ 3300, D-510E - 750; БелАЗ-75125 - 450; БелАЭ-75131 -600 тыс. км

Реализация предложенных в настоящей работе рекомендаций позволяет увеличить ресурс самосвалов до 800-1000 тыс. км пробега.

Методом экспертных оценок определены показатели, определяющие технический и эксплуатационный уровни. Установлено, что технико-эксплуатационный уровень самосвалов D-510E в условиях карьера «Юбилейный» на 20% выше чем БелАЗ-75125, а у HD-1200 и Cat-785 в условиях карьера «Удачный» находится практически на одном уровне (разница до 10% в пользу фирмы Катерпиллар).

Предложенный методический подход к определению технико-эксплуатационного уровня самосвалов может быть использован при обосновании их рациональной модели для конкретных условий эксплуатации как при проектировании карьеров, так и при переходе на другую модель в процессе эксплуатации.

Основные требования к автосамосвалам для экстремальных условий эксплуатации на основе опыта эксплуатации и проведенных исследований можно сформулировать следующим образом: коэффициент собственной массы — км—0,65-Ю,87\ высокая энерговооруженность, обеспечивающая необходимые скоростные и мощностные характеристики: //уд=5,0. 6,0 кВт/т; высокая маневренность, обеспечиваемая ко-роткобазной компоновкой ходовой части; минимальный радиус поворота - /?min<15 м; высокая надежность: коэффициент готовности ?,>0,9; ресурс автосамосвала <?а=120-200 т должен быть не менее 60-80 тыс. мото-час; удобство монтажа конструкций и узлов.

Указанные конструктивные требования к автосамосвалу могут быть дополнены следующими эксплуатационными: безопасность эксплуатации (обеспечение минимально возможного тормозного пути, дублирование и дополнение тормозных систем, бортовое освещение); топливная экономичность: удельный расход топлива ^т=90. 100 г/ткм; удобство загрузки и разгрузки транспортных средств; простота управления автомобилем; повышенная обзорность; максимально возможное использование грузоподъемности автосамосвала при транспортировании горной массы различной плотности за счет применения сменных кузовов различной вместимости (или за счет увеличения высоты бокового борта); экологичность; оснащение встроенными информационными системами.

Специальная комплектация машин семейства БелАЗ:

Автосамосвалы г/п 30 т: нижнее капотирование двигателя, двойное остекление; дополнительное утепление и отопитель, платформа с самозапирающимся задним бортом для перевозки ледсодержащих песков.

Автосамосвалы г/п 42 - 45 т: двигатель «Cummins» КТА-19С; система охлаждения с центральной крыльчаткой вентилятора и с муфтой фирмы «Rockford», двухрядный блок радиаторов от самосвала Бе-лАЗ-7512; рама с усиленными лонжеронами и поперечинами, с увеличенной длиной на 300 мм для установки двухрядных радиаторов; новый опрокидывающий механизм с рукавами высокого давления фирмы «Манули»; карданный вал между двигателем и ГМП с упругой муфтой PCS 433 (14") фирмы «Stromag»; шины «Бриджстоун»; централизованная автоматическая система смазки «Lincoln»; платформа с запирающимся задним бортом и увеличенной высотой бокового борта (для перевозки ценной руды).