Рейтинг: 4.3/5.0 (1855 проголосовавших)

Рейтинг: 4.3/5.0 (1855 проголосовавших)Категория: Инструкции

1.1. Настоящая Инструкция содержит основные требования и определяет порядок эксплуатации, проверки и регулировки предохранительных клапанов (далее - ПК) установленных на сосудах и трубопроводах компрессорной установки (далее – КУ) ПС.

1.2. Инструкция направлена на повышение безопасности эксплуатации сосудов, работающих под давлением, трубопроводов и компрессоров.

1.3. Инструкция составлена на основании "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением", "Правил устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов".

1.4. Знание настоящей Инструкции обязательно для ответственный за осуществление производственного контроля за соблюдением требований промышленной безопасности при эксплуатации сосудов работающих под давлением, ответственного за исправное состояние и безопасное действие сосудов, электромонтера по обслуживанию РУ (далее - электромонтер), ремонтного персонала, допущенного к ремонту и обслуживанию сосудов и компрессорной установки.

2. Основные термины и определения

В настоящей инструкции приняты следующие термины и определения:

2.1. Давление рабочее (Рр) - максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса;

2.2. Давление максимально допустимое (Рдоп) - максимальное избыточное давление в защищаемом сосуде, допускаемое принятыми нормами, при сбросе из него среды через ПК;

2.3. Давление начала открытия (Рно) - избыточное давление, при котором ПК начинает открываться;

2.4. Давление срабатывания (Рср) - избыточное давление, которое устанавливается перед ПК при полном его открытии;

2.5. Давление закрытия (Рз) - избыточное давление, при котором ПК закрывается после срабатывания (не должно быть ниже 0,8*Рр).

2.6. Пропускная способность - расход рабочей среды, сбрасываемой при полностью открытом ПК.

3. Общие требования, предъявляемые к предохранительным клапанам

3.1. В качестве предохранительных устройств сосудов, трубопроводов и компрессоров КУ подстанции применяются пружинные предохранительные клапаны.

3.2. Конструкция пружинного клапана должна исключать возможность затяжки пружины сверх установленной величины, а пружина должна быть защищена от недопустимого нагрева (охлаждения) и непосредственного воздействия рабочей среды, если она оказывает вредное действие на материал пружины.

3.3. Конструкция пружинного клапана должна предусматривать устройство для проверки исправности действия клапана в рабочем состоянии путем принудительного открывания его на месте установки.

3.4. Конструкция ПК не должна допускать произвольное изменение их регулировки. У ПК винт, регулирующий натяжение пружины, должен быть опломбирован.

3.5. Клапаны должны безотказно автоматически закрываться при давлении закрытия, не нарушающем технологический процесс в защищаемой системе, но не ниже 0,8*Рраб.

3.6. В закрытом положении при рабочем давлении клапан должен сохранять требуемую герметичность затвора на протяжении заданного техническими условиями ресурса.

4. Установка предохранительных клапанов

4.1. Установка ПК на сосудах, аппаратах и трубопроводах, работающих под давлением, производится в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением" и другой действующей нормативно-технической документацией. Количество, конструкция, место установки ПК, направление сброса определяется вышеуказанными Правилами, схемой включения сосуда и проектом установки.

4.2. Количество ПК, их размеры и пропускная способность должны быть выбраны по расчету так, чтобы в сосуде не создавалось давление, превышающее расчетное более чем на 0,05 МПа (0,5 кгс/см2) для сосудов с давлением до 0,3 МПа (3 кгс/см2), на 15% - для сосудов с давлением от 0,3 до 6,0 МПа (от 3 до 60 кгс/см2) и на 10% - для сосудов с давлением свыше 6,0 МПа (60 кгс/см2).

При работающих ПК допускается превышение давления в сосуде не более чем на 25% рабочего при условии, что это превышение предусмотрено проектом и отражено в паспорте сосуда.

4.3. ПК должны быть размещены в местах, доступных для их обслуживания.

4.4. ПК должны устанавливаться на патрубках или трубопроводах, непосредственно присоединенных к сосуду.

4.5. Установка запорной арматуры между сосудом и ПК, а также за ним не допускается.

4.6. В случае возможности повышения давления свыше расчетного, на трубопроводах должны устанавливаться предохранительные устройства.

4.7. На вводе трубопровода в производственные цеха, технологические узлы и установки, если максимально возможное рабочее давление технологической среды в трубопроводе превышает расчетное давление технологического оборудования, в которое она направляется, необходимо предусматривать редуцирующее устройство (автоматическое для непрерывных процессов или ручное для периодических) с манометром и ПК на стороне низкого давления.

6. Организация эксплуатации, проверки, ремонта и обслуживания клапанов

6.1. Обслуживание и эксплуатацию предохранительных клапанов необходимо осуществлять в соответствии с нормативно-технической документацией, настоящей инструкцией и технологическим регламентом производства.

6.2. Общая ответственность за состояние, эксплуатацию, ремонт, регулировку и проверку ПК возлагается на начальника группы ПС, который эксплуатирует установленные клапаны и ведет техническую документацию.

6.3. Для контроля за эксплуатацией ПК должна быть в наличии следующая эксплуатационная документация:

- Заводские или эксплуатационные паспорта предохранительных клапанов.

- График проверки ПК на рабочем месте методом ручного подрыва на сосудах и компрессорах на ПС;

6.4. Проверка исправности действия ПК.

6.4.1 Проверка исправности действия ПК методом ручного подрыва производится по ежегодному графику, утверждённому главным инженером. Проверка производиться не реже 1 раза в 6 месяцев.

6.4.2 Проверку ПК производит электромонтер методом ручного подрыва при рабочем давлении.

6.4.3 Перед проведением проверки исправности действия ПК воздухосборников, сосуд на котором установлен ПК выводится из работы.

6.4.4 Результаты проверки исправности ПК заносятся в сменный журнал работы сосудов и график проверки ПК на рабочем месте методом ручного подрыва.

6.5. Плановый контроль состояния (ревизия) и ремонт ПК производятся одновременно с ремонтом оборудования, на котором они установлены.

6.5.1 Контроль состояния ПК включает разборку клапана, очистку и дефектацию деталей, проверку герметичности затвора, испытание пружины, регулировку давления срабатывания.

6.5.2 Производиться силами специализированной организации имеющей лицензию на данный вид деятельности.

6.5.3 Персонал производящий контроль состояния и ремонт ПК должен, иметь опыт ремонта арматуры, быть знакомым с конструктивными особенностями клапанов и условиями их работы. Ремонтный персонал должен быть обеспечен рабочими чертежами клапанов, запасными деталями и материалами, необходимыми для быстрого и качественного ремонта клапанов специальным стендом.

6.5.4 Перед осмотром детали разобранных ПК очищаются от грязи и промываются в керосине. После этого производится их тщательный осмотр в целях выявления дефектов.

6.5.5 После сборки, испытания предохранительных клапанов на герметичность совмещают с регулировкой на стенде давлением, равным давлению срабатывания. После проведения регулировки ПК должен быть опломбирован.

6.5.6 Регулировка предохранительных клапанов на срабатывание производится :

- после окончания монтажа сосуда

- после ремонта (если проводилась замена или капитальный ремонт клапана)

- в случаях неправильного срабатывания.

6.5.7 Давление срабатывания ПК должно быть не более указанных в таблице 5.1.

6.5.8 После завершения ремонта, составляется акт проведения ремонта и регулировки предохранительного клапана.

7. Транспортировка и хранение

7.1. Полученные с завода-изготовителя, а также бывшие в эксплуатации ПК должны транспортироваться и храниться в упакованном виде. Хранить ПК необходимо в сухом закрытом помещении. Подводящие и выхлопные патрубки должны быть закрыты заглушками. У пружинных ПК при транспортировке и хранении пружины должны быть ослаблены.

8. Требование безопасности

8.1. Не допускается эксплуатация ПК при отсутствии документации указанной в п.7.2.

8.2. Не допускается эксплуатация ПК при давлении выше указанных в технической документации.

8.3. Не допускается устранение дефектов ПК при наличии давления под золотником.

8.4. При ремонте клапанов следует пользоваться исправным инструментом.

8.5. При регулировке клапанов не допускается поднимать давление на стенде выше давления срабатывания ПК.

8.6. Все виды работ должны производится с соблюдением Правил пожарной безопасности.

8.7. Использованную ветошь следует хранить в специальной таре и своевременно отправлять на утилизацию.

Дыхательная арматура резервуаров включает дыхательные и предохранительные клапаны. Назначение дыхательной арматуры состоит в следующем. При заполнении резервуаров или повышении температуры в газовом пространстве давление в них возрастает. Так как резервуары рассчитаны на давление, близкое к атмосферному, их может просто разорвать. Чтобы этого не происходило на резервуарах установлены дыхательные и предохранительные клапаны. Первые открываются, как только избыточное давление в газовом пространстве достигнет определенной величины, как правило, 2000 Па, предел срабатывания вторых — на 5…10% выше, они страхуют дыхательные клапаны.

Дыхательная арматура защищает резервуары и от смятия при снижении давления в них при опорожнении либо при уменьшении температуры в газовом пространстве. Как только вакуум достигает допустимой величины, открываются дыхательные клапаны, в газовое пространство резервуаров поступает атмосферный воздух. Если их пропускная способность недостаточна и вакуум продолжает увеличиваться, то открываются предохранительные клапаны.

Дыхательная арматура не только предотвращает разрушение резервуаров вследствие чрезмерно больших давления или вакуума, но и является первичным средством сокращения потерь нефтепродуктов от испарения. Во-первых, эта арматура находится в нормально закрытом состоянии, чем предотвращается вентиляция газового пространства резервуаров. Во-вторых, впуск свежей порции воздуха в резервуар (для насыщения которой должно испариться некоторое количество углеводородной жидкости), как и выпуск паровоздушной смеси из него, происходит не в момент изменения давления в газовом пространстве, а с запаздыванием, определяемым пределами срабатывания дыхательной арматуры. Тем самым объем «дыханий», а значит, и потери нефтепродуктов уменьшаются.

Тип и количество дыхательных клапанов выбираются в соответствии с их техническими характеристиками и минимально необходимой суммарной пропускной способностью дыхательной арматуры, определяемой по формулам (м 3 /ч):

Величины QПВС и Qв через все дыхательные клапаны, установленные на резервуаре, не должны превышать 85% от их суммарной проектной пропускной способности.

Дыхательные клапаны Тип НДКМ

Клапаны непримерзающие дыхательные мембранные НДКМ - предназначены для установки на резервуарах с нефтью и нефтепродуктами с допустимым избыточным давлением не более 0,07 МПа в качестве дыхательного оборудования, сообщающего газовое пространство резервуара с атмосферой. Также непримерзающий дыхательный мембранный клапан НДКМ используется для регулирования давления в этом пространстве в заданных пределах с целью сокращения потерь от испарения нефтепродуктов и уменьшения загрязнения окружающей среды. Непримерзаемость клапана обеспечивается за счет пленочного покрытия из фторпласта, наносимого на рабочие поверхности тарельчатого затвора и седла.

Клапаны НДКМ предохраняют резервуары от деформации и разрушения во время операций слива-налива (большие дыхания), а также сокращают потери хранимого продукта от испарений (малые дыхания), уменьшая тем самым негативное воздействие объектов ТЭК на окружающую среду.

В клапан НДКМ встроен огневой предохранитель, обеспечивающий защиту от проникновения пламени в резервуар. На случай возникновения аварийной ситуации либо выхода из строя клапана дыхательного, совместно с НДКМ на резервуарах должны быть установлены предохранительные гидравлические клапаны КПГ.

По устойчивости к воздействию климатических факторов внешней среды клапан соответствует исполнению У категории размещения 1 по ГОСТ 15150-69.

Непримерзающий мембранный дыхательный клапан типа НДКМ содержит соединительный патрубок 1 с седлом 2, тарелку 3 с нижней мембраной 4, зажатой между фланцами нижней 5 и верхней 6 частей корпуса, верхнюю мембрану 8 с дисками 9 и регулировочными грузами 10. Мембрана 8 закреплена в крышке 11, в которой имеются отверстия для сообщения камер под крышкой с атмосферой при помощи трубки 12. Диски 9 и тарелки 3 соединены цепочками 14. Межмембранная камера через импульсную трубку 15 сообщается с газовым пространством резервуара. В нижней части корпуса размещен кольцевой огневой предохранитель 16. Для удобства обслуживания клапан имеет боковой люк 7. Амортизирующая пружина 13 предназначена для устранения колебаний затвора. Мембрану изготовляют из бензостойкой прорезиненной ткани. Непримерзаемость тарелки к седлу обеспечивается покрытием соприкасающихся поверхностей фторопластовой пленкой.

Клапан работает следующим образом. При создании в резервуаре (а соответственно и в межмембранной камере) разряжения, соответствующего пределу срабатывания клапана, тарелка 3 поднимается, и в газовое пространство поступает атмосферный воздух. При повышении давления в резервуаре сила давления на верхнюю мембрану благодаря большей ее площади выше, чем на нижнюю. Если разность сил превышает вес тарелки 3 и диска 9 с грузом 10, то верхняя мембрана, прогибаясь вверх, увлекает за собой тарелку 3, открывая путь паровоздушной смеси в атмосферу.

Клапан дыхательный северного исполнения типа КДС состоит из корпуса 4, на боковых поверхностях которого расположены четыре окна с фланцами. На фланцы окон прикреплены четыре вакуумных затвора, предназначенных для поступления воздуха в резервуар. Затвор состоит из седла 5, тарелки 6 и гибкой фторопластовой пластины 8, ограничивающей ее перемещение. Горловина клапана заканчивается седлом 2, на которое садится тарелка давления, предназначенная для выпуска паровоздушной смеси из резервуара. Контактирующие поверхности всех тарелок и седел покрыты фторопластовой пленкой.

Для защиты от прямого воздействия атмосферных осадков и ветра клапан имеет крышку 3 и четыре кожуха 7 для вакуумных затворов.

Клапан дыхательный КДС-1500 (3000) предназначен для:

В состав клапанов входит кассета огневого предохранителя. Клапаны работают как в режиме дыхательных, так и предохранительных клапанов.

Для уменьшения потерь от испарения продукта под клапаном КДС рекомендуется устанавливать диск-отражатель, входящий в комплект клапана. Не допускается изменение производительности приемораздаточных операций после того, как вертикальный резервуар будет введен в эксплуатацию, без пересчета пропускной способности клапана КДС. а также увеличение производительности слива продукта в аварийных условиях.

По устойчивости к воздействию климатических факторов внешней среды клапан КДС изготовляется по исполнению У (умеренный климат) и УХЛ (холодный климат с нижним пределом температуры эксплуатации до –60°С), категория размещения 1 по ГОСТ 15150-69. Установленный срок службы клапана дыхательного КДС - 15 лет. По его истечении клапан КДС должен быть заменен на новый или проведены его испытания в объеме периодических по методике предприятия-изготовителя.

Штампосварной корпус 1 дыхательного клапана выполнен в виде четырехугольного бункера, на боковых поверхностях которого выкатаны седла для вакуумных затворов. Затвор вакуума состоит из тарелки вакуума 2, прикрывающей седло вакуума в корпусе дыхательного клапана, и кронштейна с фторопластовым хлястиком, которые крепятся к корпусу и ограничивают смещение тарелки относительно седла. Герметичное соединение «затвор-седло» предотвращает поступление воздуха в резервуар. Горловина клапана КДС–1500 заканчивается седлом, на котором устанавливается тарелка давления 3, а на верхней части корпуса (только у КДС–3000) раскатаны два седла давления 3, предназначенные для выхода паровоздушной смеси из резервуара. Контактирующие поверхности тарелок и седел покрыты фторопластовой пленкой, препятствующей примерзанию сопрягающихся поверхностей.

Дыхательный клапан КДС устанавливается на резервуар крепежным фланцем 4 или переходником. На крепежный фланец (переходник) устанавливается кассета огневого предохранителя 5. Для защиты от прямого воздействия атмосферных осадков и ветра клапан имеет крышку 6 и четыре воздуховода 7 для вакуумных затворов.

При «вдохе» резервуара в полости создается вакуум, равный вакууму в газовом пространстве резервуара. При достижении расчетного значения вакуума (вакуума срабатывания) в полости клапана тарелки вакуумных затворов открываются, сообщая газовое пространство резервуара с атмосферой, обеспечивая пропуск воздуха в резервуар. При снижении вакуума ниже расчетного значения затвор закрывается и резервуар герметизируется.

Для надежной работы дыхательного клапана КДС при отрицательных температурах направляющий стержень снабжают фторопластовой оболочкой квадратного сечения, а уплотнительную поверхность тарелок дыхательного клапана КДС обтягивают фторопластовой пленкой, которая может деформироваться, предотвращая образование льда. Дыхательный клапан КДС устанавливают на крыше резервуара.

При установке на резервуаре дыхательных клапанов типа КДС в качестве предохранительных применяются также клапаны типа КДС. настроенные на рабочие параметры, которые имеют запас в 10% по сравнению с дыхательными.

Тип КДМКлапаны дыхательные механические КДМ-200, совмещают в себе функции клапанов давления и клапанов вакуума, и предназначены для герметизации газового пространства в резервуарах со светлыми нефтепродуктами, а также для поддержания проектных величин внутреннего давления и вакуума.

Клапаны КДМ -200 предохраняют резервуары от деформации и разрушения во время операций слива-налива (большие дыхания), а также минимизируют потери хранимого продукта от испарений (малые дыхания), уменьшая тем самым негативное воздействие объектов ТЭК на окружающую среду. В клапаны КДМ -200 встроены огневые предохранители, обеспечивающие защиту от проникновения пламени в резервуар.

Кассеты огневых предохранителей являются быстросъемными - это позволяет затрачивать минимальное время на выполнение штатных операций по их монтажу и демонтажу. Все наружные и внутренние поверхности клапана КДМ -200 покрыты специальным полимерным составом, гарантировано обеспечивающим искробезопасность изделия.

Клапаны КДМ -200 имеют небольшую, по сравнению с клапанами КДС -1500 и КДС -3000, пропускную способность - до 250 м 3 /ч. В связи с этим их целесообразно устанавливать на резервуары объемом не более 300 м 3. По устойчивости к воздействию климатических факторов внешней среды клапаны КДМ -200 изготавливаются в исполнении У и УХЛ, категории размещения 1 по ГОСТ 15150-69.

Во время слива продукта из резервуара или при понижении температуры газовоздушной смеси внутри герметично закрытого резервуара создается вакуум. Вакуум, равный вакууму в газовом пространстве резервуара создается в это время и в полости клапана КДМ -200. При достижении расчетного значения вакуума (вакуума срабатывания) в полости клапана тарелки вакуумных затворов открываются, сообщая газовое пространство резервуара с атмосферой, обеспечивая пропуск воздуха в резервуар – происходит так называемый «вдох». При снижении вакуума ниже расчетного значения, затвор закрывается и резервуар снова герметизируется.

Во время налива продукта в резервуар или при повышении температуры газовоздушной смеси внутри герметично закрытого резервуара создается избыточное давление. Естественно, что и в полости корпуса клапана КДМ -200 создается избыточное давление, равное давлению в газовом пространстве резервуара. Это давление прижимает тарелки вакуумных затворов к седлам и действует на тарелку давления, стремясь поднять ее. В момент, когда избыточное давление внутри корпуса клапана превысит заданную величину срабатывания (давление срабатывания), тарелка давления открывается и происходит выпуск газа из резервуара в атмосферу – «выдох». После снижения давления ниже расчетного значения тарелка возвращается в исходное положение (затвор закрывается) — резервуар снова герметично закрыт.

Клапан КДМ -200 состоит из корпуса 1, на боковых поверхностях которого находятся седла для вакуумных затворов. Затвор вакуума состоит из тарелки вакуума 2, прикрывающей седло вакуума в корпусе, и фторопластового хлястика, который крепится к корпусу и ограничивает смещение тарелки относительно седла. Герметичное соединение «затвор-седло» предотвращает поступление воздуха в резервуар. На верхней части корпуса находится седло давления, на которое устанавливается тарелка давления 3) предназначенная для выхода газо-воздушной смеси из резервуара. Для защиты от прямого воздействия атмосферных осадков и ветра, клапан КДМ -200 имеет крышу 6 и два козырька 7 для вакуумных затворов. Нижняя часть клапана образована переходником 4, присоединительный фланец которого крепится к монтажному патрубку резервуара. Между корпусом 1 и переходником 4 находится встроенный огнепреградитель 5, предотвращающий проникновение искр или пламени внутрь резервуара при пожаре.

Тип КДЗТ

Клапан дыхательный закрытого типа КДЗТ - предназначен для регулирования давления паров нефтепродуктов в вертикальном резервуаре в процессе закачки или выкачки нефтепродуктов, а также при колебании температуры. Устанавливают дыхательный клапан закрытого типа КДЗТ на крыше вертикального резервуара, для герметизации газового пространства резервуаров при хранении светлых нефтепродуктов и регулирования давления и вакуума в этом пространстве в заданных пределах. Выход воздуха из клапана и вход воздуха при обратном движении производится через один выходной патрубок, соединенный с системой, исключающей выход паров продукта в атмосферу.

Минимальная пропускная способность дыхательных клапанов КДЗТ определяется в зависимости от максимальной производительности приемораздаточных операций (включая аварийные условия) по установленным формулам. При повышенной пропускной способности применяют клапан дыхательный КДС. Не допускается изменение производительности приемораздаточных операций после введения вертикального резервуара в эксплуатацию без пересчета пропускной способности дыхательного клапана КДЗТ. а также увеличение производительности слива продукта в аварийных условиях.

Тип СМДККлапан механический дыхательный СМДК - предназначен для регулирования давления в газовом пространстве резервуаров для хранения нефти и нефтепродуктов и защиты от попадания пламени и искр внутрь резервуара. Совмещенный механический дыхательный клапан применяется в резервуарах для регулирования давления при закачивании или выкачивании нефтепродуктов, а также при колебании температуры. При повышении давления в резервуаре (во время закачки нефтепродукта) клапан выпускает паровоздушную смесь, приподнимая тарелку давления, а при разрежении (в процессе откачки нефтепродукта) впускается в резервуар атмосферный воздух через тарелку вакуума.

Для надежной работы клапана при отрицательных температурах направляющий стержень снабжают фторопластовой оболочкой квадратного сечения, а уплотнительную поверхность тарелок клапана обтягивают фторопластовой пленкой, которая может деформироваться, предотвращая образование льда. Клапаны устанавливают на крыше резервуара. При повышенной пропускной способности применяют непримерзающие мембранные дыхательные клапаны, рассчитанные на работу при вакууме в резервуаре до 1000 Па. Непримерзаемость клапана обеспечивается за счет пленочного покрытия из фторопласта, наносимого на рабочие поверхности тарельчатого затвора и седла. Клапан СМДК устанавливается на монтажный патрубок резервуара при помощи присоединительного фланца.

По устойчивости к воздействию климатических факторов внешней среды совмещенный механический дыхательный клапан СМДК изготовляется в исполнениях У (умеренный климат) и УХЛ (холодный климат с нижним пределом температуры эксплуатации до -60°С), категория размещения 1 по ГОСТ 15150-69.

Совмещенный механический дыхательный клапан СМДК состоит из корпуса 8, в котором заключены тарелки давления 6 с грузами 7, тарелки вакуума 3. В корпус СМДК устанавливается кассета 11, которая предназначена для временного предотвращения проникновения пламени внутрь резервуара с нефтью и нефтепродуктами при воспламенении выходящих из него взрывоопасных смесей газов и паров с воздухом. С помощью тарелок 6 и 3 в корпусе совмещенного механического дыхательного клапана СМДК образуются камеры давления и вакуума. Камеры через отверстия, закрытые сетками 10 и 12, соединены с атмосферой. Сетки предохраняют камеры давления и вакуума от попадания пыли. Тарелки давления вакуума герметично притёрты к седлам и сидят на направляющих стержнях 1, 9, обеспечивающих свободное перемещение тарелок. По достижении давления и вакуума сверх допустимого, одна из тарелок открывается и сообщает газовое пространство резервуара с атмосферой. Над каждой тарелкой имеется отверстие, герметично закрытое крышкой 4, через которую производится осмотр, постановка и выемка грузов. Крышки через прокладки 2 прижаты к отверстиям с помощью специального устройства 5. Совмещенный механический дыхательный клапан крепится на крышке резервуара с нефтепродуктами посредством фланца через прокладку к ответному фланцу резервуара. Рабочее положение - присоединительным фланцем вниз.

Тип КДМ-50Клапан дыхательный КДМ -50, КДМ-50М - предназначен для герметизации газового пространства резервуаров со светлыми нефтепродуктами и регулирования давления в этом пространстве в заданных пределах с целью сокращения потерь от испарения нефтепродуктов и уменьшения загрязнения окружающей среды, совмещает в себе функции клапана давления и клапана вакуума.

Клапаны КДМ -50 предохраняют резервуары от деформации и разрушения во время операций слива-налива (большие дыхания), а также минимизируют потери хранимого продукта от испарений (малые дыхания), уменьшая тем самым негативное воздействие объектов ТЭК на окружающую среду. В клапаны КДМ -50 встроены огневые предохранители, обеспечивающие защиту от проникновения пламени в резервуар.

Клапан КДМ -50 имеет наименьшую в линейке дыхательных клапанов пропускную способность – всего 22 м 3 /ч. В связи с этим его целесообразно устанавливать на резервуары объемом менее 100 м 3 .

На работоспособность и надежность клапана КДМ -50 температура окружающей среды не влияет, так как являются непримерзаемыми в силу того, что на контактные поверхности тарелок вакуума и давления нанесено специальное фторполимерное покрытие, предотвращающее примерзание тарелки к седлу.

В настоящее время разработан и серийно производится клапан дыхательный механический КДМ -50М, который является полным аналогом клапана КДМ -50, но более компактен и имеет значительно меньшую массу.

По устойчивости к воздействию климатических факторов внешней среды клапаны КДМ -50 изготавливаются в исполнении У и УХЛ, категории размещения 1 по ГОСТ 15150-69.

Во время слива продукта из резервуара или при понижении температуры газо-воздушной смеси внутри герметично закрытого резервуара создается вакуум. Вакуум, равный вакууму в газовом пространстве резервуара создается в это время и в полости клапана КДМ -50. При достижении расчетного значения вакуума (вакуума срабатывания) в полости клапана тарелка вакуума 8 поднимается, сообщая газовое пространство резервуара с атмосферой, обеспечивая пропуск воздуха в резервуар - происходит так называемый «вдох». При снижении вакуума ниже расчетного значения, тарелка вакуума опускается на седло и резервуар снова герметизируется.

Во время налива продукта в резервуар или при повышении температуры газо-воздушной смеси внутри герметично закрытого резервуара создается избыточное давление. Естественно, что и в полости корпуса клапана КДМ -50 создается избыточное давление, равное давлению в газовом пространстве резервуара. Это давление прижимает тарелку вакуума 8 к седлу и действует на тарелку давления, стремясь поднять ее над седлом. В момент, когда избыточное давление внутри корпуса клапана превысит заданную величину срабатывания (давление срабатывания), тарелка давления поднимается и происходит выпуск газа из резервуара в атмосферу – «выдох». После снижения давления ниже расчетного значения тарелка возвращается в исходное положение (опускается на седло) - резервуар снова герметично закрыт.

Клапан КДМ -50 состоит из верхнего 2 и нижнего 1 корпуса, переходника с фланцем 4, в котором установлена кассета огнепреградителя 3, на седлах давления 5 и вакуума 6, размещены тарелки давления 7 с грузом и тарелки вакуума 8, прикрепленные к корпусу гибкой связью. Клапаны КДМ -50 устанавливаются на монтажный патрубок резервуара посредством присоединительного фланца 4. Для защиты от прямого воздействия атмосферных осадков и ветра, клапан имеет крышку 9.

Клапаны предохранительные Тип КПГКлапаны предохранительные гидравлические КПГ - педназначены для защиты вертикальных резервуаров с нефтью и нефтепродуктами от деформации или разрушения при повышении величин внутреннего давления и вакуума сверх допустимых значений, сообщая газо-воздушное пространство резервуара с атмосферой в аварийных ситуациях (например, при выходе из строя дыхательного клапана). В клапаны КПГ встроены огневые предохранители, защищающие проникновение огня в резервуар.

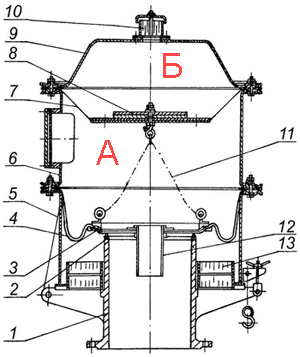

Для работы в комплекте с непримерзающими дыхательными клапанами типа НДКМ предназначены предохранительные гидравлические клапаны типа КПГ. Клапан состоит из корпуса 7 с присоединительным фланцем, чашки 6, предназначенной для размещения жидкости гидрозатвора, верхней части корпуса 5 с патрубком, погружаемым в жидкость, экрана 4, предотвращающего выброс жидкости при срабатывании клапана, кассеты огневого предохранителя 3, крышки 2 для защиты от атмосферных осадков и трубки 1 для слива и налива жидкости.

Клапан работает следующим образом. При повышении давления в резервуаре и полости А жидкость из чашки 6 выбрасывается через патрубок и, отражаясь от экрана 4, собирается в кольцевой полости Б между верхней частью корпуса 5 и патрубком 9. При вакууме в резервуаре жидкость вытесняется из патрубка 9 в чашку 6 и при срабатывании клапана выбрасывается на стенку верхней части корпуса 5, по которой стекает в кольцевую полость В.

После срабатывания клапана газовое пространство резервуара сообщается с атмосферой, и клапан работает, как «сухой», обеспечивая высокую пропускную способность. Выброшенная жидкость сливается через сливные штуцеры 10 или 11 и используется при повторной заливке.

Вентиляционные патрубки

При хранении высоковязких нефтепродуктов, отличающихся очень низкой испаряемостью, вместо дыхательных и предохранительных клапанов резервуары оснащают вентиляционными патрубками. Они представляют собой короткую металлическую трубу, оснащенную коническим козырьком, предотвращающим попадание внутрь резервуара дождевой воды и снега.

Вентиляционный патрубок предназначен для вентиляции вертикальных цилиндрических резервуаров и исключения попадания посторонних предметов внутрь резервуаров. Вентиляционный патрубок различных конструкций устанавливается на резервуарах с малоиспаряющимися нефтепродуктами для постоянного сообщения газового пространства резервуаров с атмосферой. На резервуарах, в которых хранятся нефтепродукты с температурой вспышки паров менее 120°С, вентиляционный патрубок устанавливается с огневым предохранителем.

Вентиляционные патрубки устанавливают также на крыше резервуаров с понтонами (чтобы обеспечить выдувание паров нефтепродукта из надпонтонного пространства и концентрацию углеводородов в нем меньшую, чем нижний предел интервала взрываемости). Кроме того, вентиляционный патрубок размещается над трубчатыми направляющими резервуаров с плавающей крышей.

Патрубок вентиляционный состоит из корпуса 1, кожуха 2. В верхней части корпуса расположены окна, закрытые сеткой 3. Сетка закреплена на корпусе с помощью двух хомутов 4. Для защиты от прямого воздействия атмосферных осадков и механических повреждений сетки патрубок имеет крышку 6. Патрубок устанавливается на монтажный патрубок на крыше резервуара через присоединительный фланец 5 корпуса.

4.1 Организация технического обслуживания и текущего ремонта резервуаров и резервуарных парков

4.1.1 Для поддержания резервуарных парков и отдельных резервуаров в работоспособном состоянии, в период между капитальными ремонтами, должны проводиться их своевременное и качественное техническое обслуживание и текущий ремонт. Техническое обслуживание и текущий ремонт резервуаров и других составных частей резервуарного парка осуществляются силами и средствами перекачивающих станций, наливных пунктов и нефтебаз.

4.1.2 Техническое обслуживание резервуарного парка заключается в периодическом осмотре, плановой организации и своевременном проведении регламентных работ по самим резервуарам, их оборудованию, приборам и системам, а также по трубопроводам обвязки резервуаров, системе пожаротушения резервуарного парка.

Техническое обслуживание проводится согласно инструкциям заводов- изготовителей, отраслевым руководящим документам и инструкциям по эксплуатации резервуаров, оборудования, приборов, систем, разработанным с учетом конкретных условий предприятия или его филиалов.

Обход и осмотр резервуаров и резервуарного парка должен осуществляться, по графику и инструкциям, утвержденным главным инженером филиала предприятия, с записью в журнале осмотров и ремонта резервуаров и отметкой об устранении недостатков:

По результатам комиссионного осмотра резервуарного парка составляются акты с отражением в них выявленных недостатков.

4.1.3 Текущий ремонт проводится с целью поддержания технико-эксплуатационных характеристик, выполняется без освобождения резервуаров от нефти.

Текущий ремонт резервуарного парка в целом или отдельных его резервуаров осуществляется по мере необходимости по результатам осмотра резервуарных парков КПК всех уровней и ответственными лицами станций, наливных пунктов, нефтебаз, филиалов предприятий.

4.1.4 Ответственность за организацию и осуществление технического обслуживания и текущего ремонта резервуарных парков, резервуаров и оборудования установленного на резервуаре и в резервуарном парке возлагается должностное лицо (специалиста), на которого по должностному положению (инструкции) возложены функции по содержанию и обслуживанию резервуарных парков.

4.2 Определение вместимости и базовой высоты резервуаров

4.2.1 Для каждого резервуара, используемого в системе магистрального транспорта нефти, должна быть определена его вместимость и составлена градуировочная таблица.

4.2.2 Вместимость стальных вертикальных цилиндрических резервуаров определяют согласно МИ 1823-87, ГОСТ 8.570, железобетонных цилиндрических резервуаров - согласно РД 50-156-79.

4.2.3 Основанием для проведения работ по измерениям вместимости и градуировке резервуаров являются истечение срока действия градуировочных таблиц; ввод резервуаров в эксплуатацию после строительства и ремонта, который мог повлиять на его вместимость.

4.2.4 Измерения вместимости и градуировка резервуаров могут проводиться собственными силами предприятия или службами юридических лиц, получивших право (аккредитованных) на проведение указанных работ в порядке, установленном Госстандартом РФ.

4.2.5 Перед выполнением работ по измерениям вместимости и градуировке резервуаров издается приказ по предприятию или его филиалу о назначении комиссии по проведению работ с указанием сроков их выполнения.

В состав комиссии (с указанием в приказе фамилии, должности и места работы) включаются операторы (поверители), проводящие градуировку; материально-ответственное лицо; лицо, предоставляющее техническую документацию; если резервуар предназначен для учетно-расчетных операций - представитель территориального органа Госстандарта.

4.2.6 Перед выполнением измерений вместимости резервуара объемным методом и измерений элементов внутри резервуара при геометрическом методе резервуар должен быть полностью опорожнен и зачищен от остатков нефти.

4.2.7 Результаты обработки измерений вместимости резервуаров оформляются комплектом документов, в состав которого входят:

4.2.8 Протокол измерений подписывается председателем комиссии и ее членами, титульный лист и последняя страница градуировочной таблицы - председателем комиссии и, в случае привлечения подрядной организации, ее ответственным представителем. Подписи на титульном листе и последней странице градуировочной таблицы заверяются печатями.

4.2.9 Градуировочные таблицы на резервуары, предназначенные для оперативного контроля, утверждает главный инженер предприятия или его филиала; на резервуары, предназначенные для приемо-сдаточных операций, - руководитель территориального органа Госстандарта.

Программы, разработанные для расчета градуировочных таблиц на ЭВМ, подлежат утверждению во ВНИИР.

4.2.10 При внесении в резервуары конструктивных изменений, изменении номенклатуры его внутреннего оборудования, габаритов или места установки, влияющих на его вместимость, необходимо оформить изменения к градуировочной таблице в установленном порядке.

4.2.11 Для каждого резервуара должна быть определена базовая высота - расстояние по вертикали от днища (базового столика) до верхнего края замерного люка в постоянной точке измерения.

4.2.12 Базовую высоту резервуара следует измерять ежегодно. Результаты измерений должны быть оформлены актом, который прилагается к градуировочной таблице. Значение базовой высоты в мм наносится несмываемой краской вблизи замерного люка.

4.3 Техническое обслуживание и текущий ремонт резервуаров

4.3.1 Осмотр и техническое обслуживание резервуаров должны проводиться в соответствии с картами технического обслуживания (таблицы 3 - 6).

При осмотре РВС необходимо обратить внимание на:

4.3.2 В резервуарах со стационарной крышей (без понтона) необходимо контролировать избыточное давление, его соответствие установленному (допустимому). Для резервуаров, находящихся в эксплуатации длительное время, могут быть уменьшены избыточное рабочее и максимальное давление и вакуум по сравнению с проектными на величину, определяемую на основе результатов диагностирования состояния резервуара.

4.3.3 Визуальный осмотр поверхности понтона должен проводиться в верхнем его положении через световой люк. При осмотре необходимо проверить наличие или отсутствие отпотин или нефти на коврепонтона и в открытых коробах.

4.3.4 Плавающую крышу необходимо осматривать с верхней кольцевой площадки. При осмотре необходимо проверить положение плавающей крыши, ее горизонтальность, отсутствие нефти в центральной части плавающей крыши, зимой - наличие снега на плавающей крыше, состояние защитных щитков кольцевого уплотняющего затвора, положение задвижки системы водоспуска.

4.3.5 При техническом обслуживании резервуара с плавающей крышей следует проверить состояние катучей лестницы, погружение плавающей крыши, проверить отсутствие нефти в коробах и в отсеках между ними, техническое состояние затвора и его элементов, ливнеприемника.

4.3.6 Для удобства обслуживания следует каждому коробу плавающей крыши присвоить порядковый номер, написать несмываемой краской, начиная с короба, расположенного над приемо-раздаточным патрубком . и далее по часовой стрелке.

4.3.7 На ЖБР с водонаполненным покрытием в условиях плюсовой температуры уровень водяного экрана должен постоянно поддерживаться на проектной отметке.

На ЖБР с земляной насыпью на кровле поверхность должна быть спланирована.

При появлении нефти в дренажном и шахтном колодцах, камере управления, а также при выходе ее на поверхность обсыпки резервуара или территорию резервуарного паркарезервуар должен быть опорожнен для выявления и устранения имеющихся неисправностей.

4.3.10 Текущий ремонт проводится в плановом порядке без очистки резервуара по заранее разработанному графику.

4.3.11 При текущем ремонте РВС выполняются следующие работы:

4.3.12 При текущем ремонте ЖБР выполняются следующие виды работ: